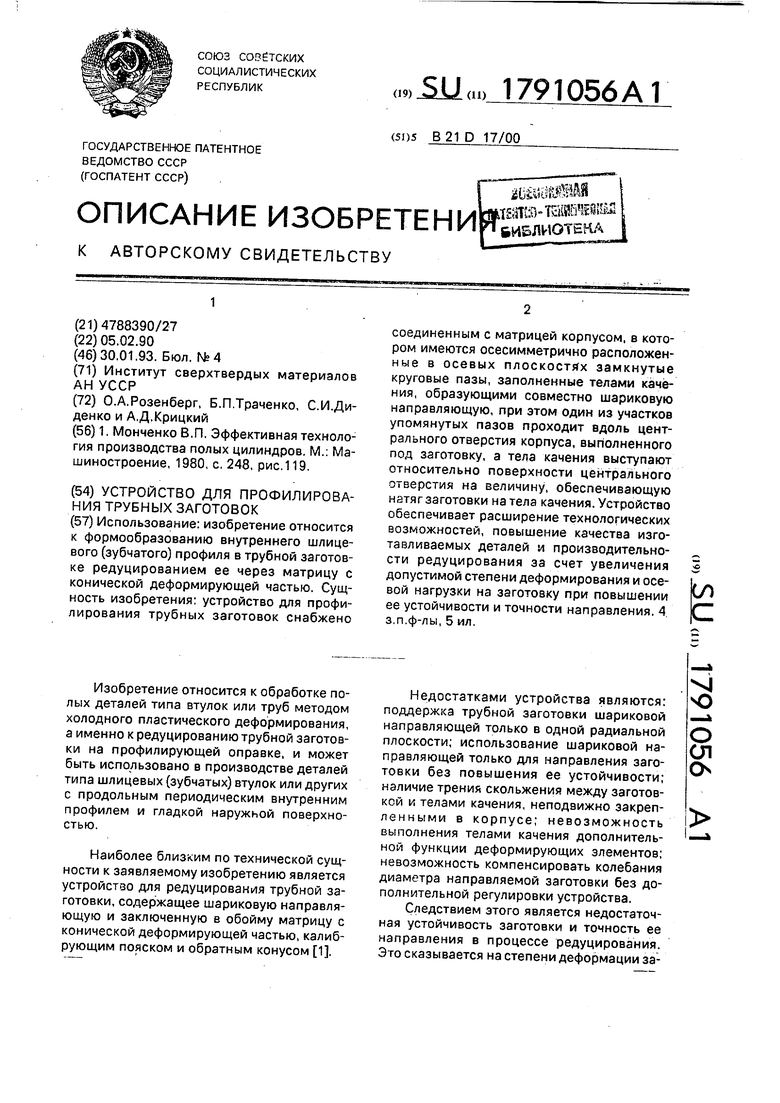

Изобретение относится к обработке полых деталей типа втулок или труб методом холодного пластического деформирования, а именно к редуцированию трубной заготовки на профилирующей оправке, и может быть использовано в производстве деталей типа шлицевых (зубчатых) втулок или других с продольным периодическим внутренним профилем и гладкой наружной поверхностью.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для редуцирования трубной заготовки, содержащее шариковую направляющую и заключенную в обойму матрицу с конической деформирующей частью, калибрующим пояском и обратным конусом 1.

Недостатками устройства являются: поддержка трубной заготовки шариковой направляющей только в одной радиальной плоскости; использование шариковой направляющей только для направления заготовки без повышения ее устойчивости; наличие трения скольжения между заготовкой и телами качения, неподвижно закреп- ленными в корпусе; невозможность выполнения телами качения дополнительной функции деформирующих элементов; невозможность компенсировать колебания диаметра направляемой заготовки без дополнительной регулировки устройства.

Следствием этого является недостаточная устойчивость заготовки и точность ее направления в процессе редуцирования. Это сказывается на степени деформации за1

VI

ю

о ел о

готовки, производительности процесса и точности (качестве) изготавливаемых деталей. Технологические возможности ограничиваются обработкой достаточно устойчивых заготовок.

Целью изобретения является расширение технологических возможностей, повышение качества изготавливаемых деталей, преимущественно с внутренними шлицами, и производительности редуцирования за счет увеличения допустимой степени деформации и осев бй нйгрузки на заготовку при повышении ее устойчивости и точности направления.

Эта цель достигается тем, что в устройстве, содержащем шариковую направляющую и заключенную в обойму матрицу с конической деформирующей частью, калибрующем пояском и обратным конусом, согласно изобретению, шариковая направляющая выполнена в виде жестко соединен- ного с матрицей и обоймой корпуса, в котором выполнены осесимметрично расположенные в осевых плоскостях замкнутые круговые пазы, заполненные телами качения, при этом один из участков упомянутых пазов расположен вдоль центрального отверстия корпуса, выполненного под заготовку, а тела качения выступают относительно поверхности, образующей упомянутое центральное отаерстие.

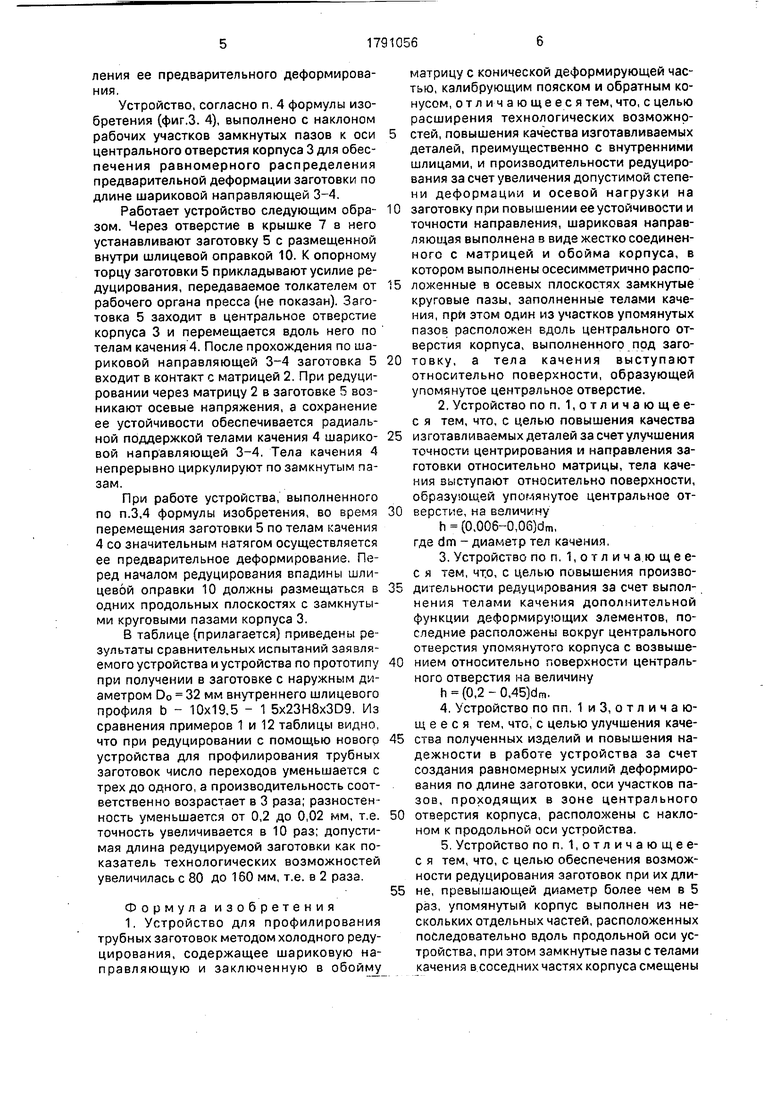

Кроме того, для повышения качества изготавливаемых деталей за счет улучшения точности центрирования и направления заготовки относительно матрицы тела качения-выступают относительно поверхности, образующей упомянутое центральное отверстие, на величину

h (0,006 - 0,06)dm,

где dm - диаметр тел качения.

Для повышения производительности редуцирования за счет выполнения телами качения дополнительной функции деформирующих элементов тела качения расположёны вокруг центрального отверстия упомянутого корпуса с возвышением относительно поверхности центрального отверстия на величину

h (0,20 - 0,45)dm,

где dm - диаметр тел качения.

Помимо этого, для улучшения качества полученных изделий и повышения надежности работы устройства за счет создания рав- номерных усилий деформирования по длине заготовки, оси участков пазов, прохо- дящих в з6не ц1н1рального отверстия корпуса, расположены с наклоном к продольной оси устройства. Для возможности реду- цирования заготовок при их длине, повышающей диаметр более чем в 5 раз,

упомянутый корпус выполнен из нескольких отдельных частей, расположенных последовательно вдоль продольной оси устройства, при этом замкнутые пазы с телами качения в соседних частях корпуса смещены один

0 относительно другого в сечении, перпендикулярном продольной оси устройства, на угол, равный половине углового шага замкнутых пазов.

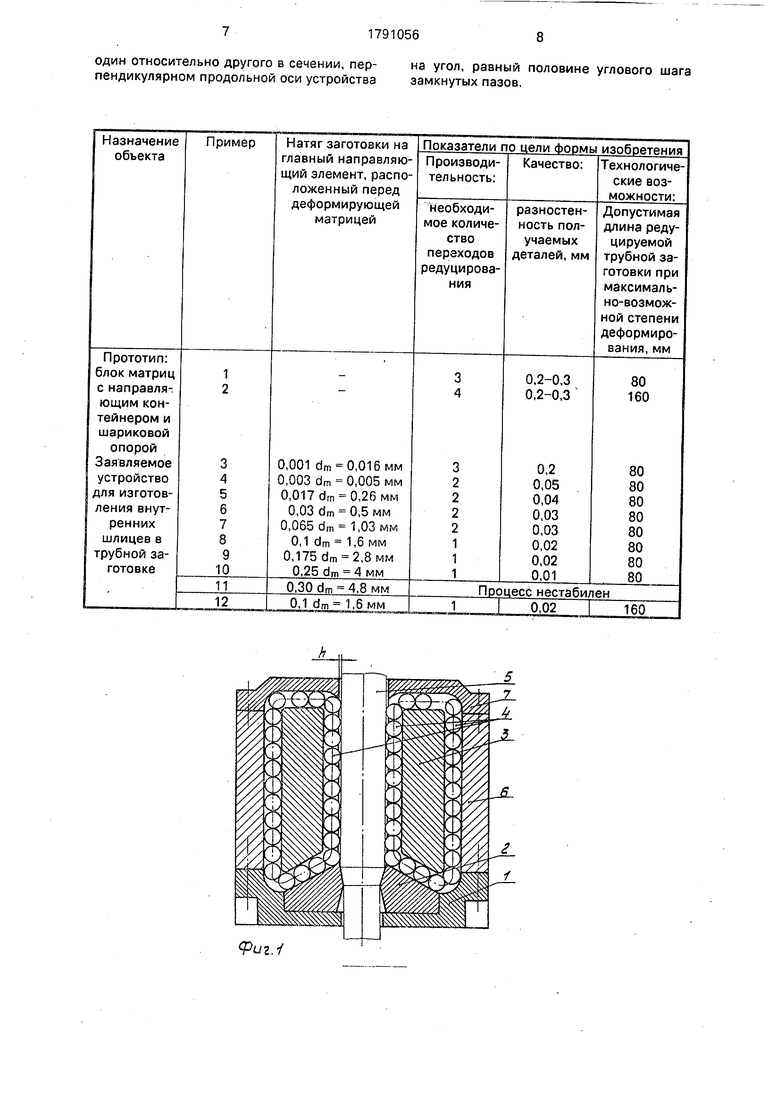

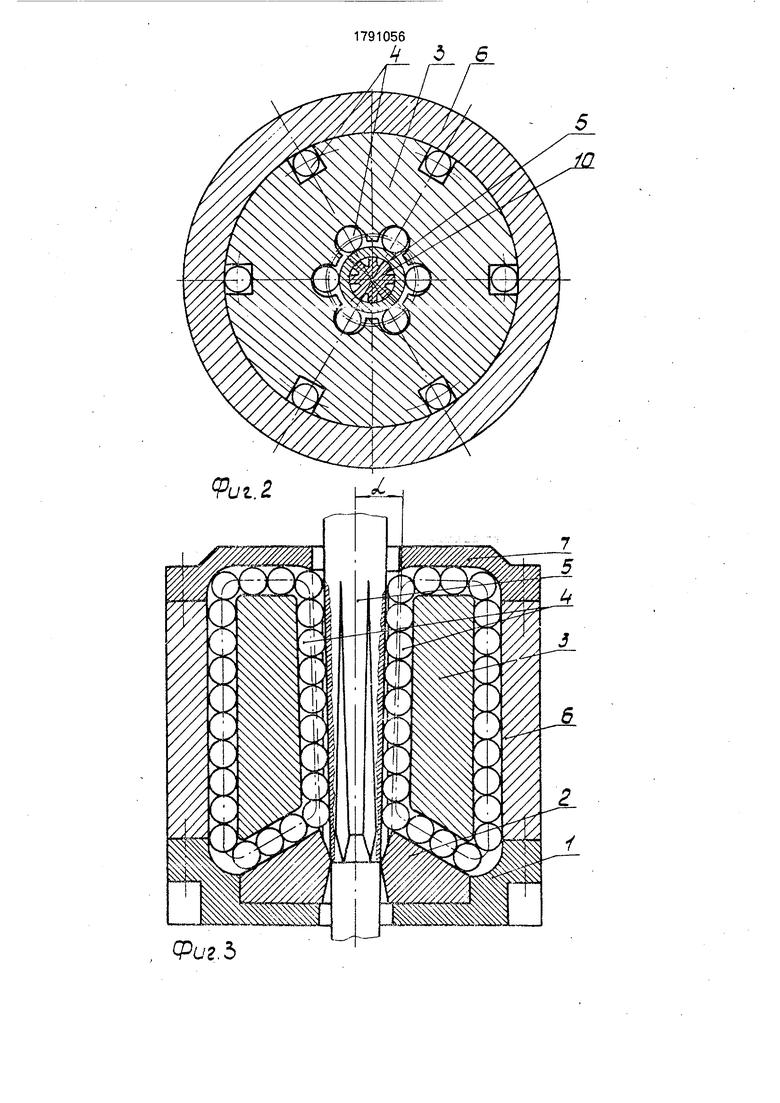

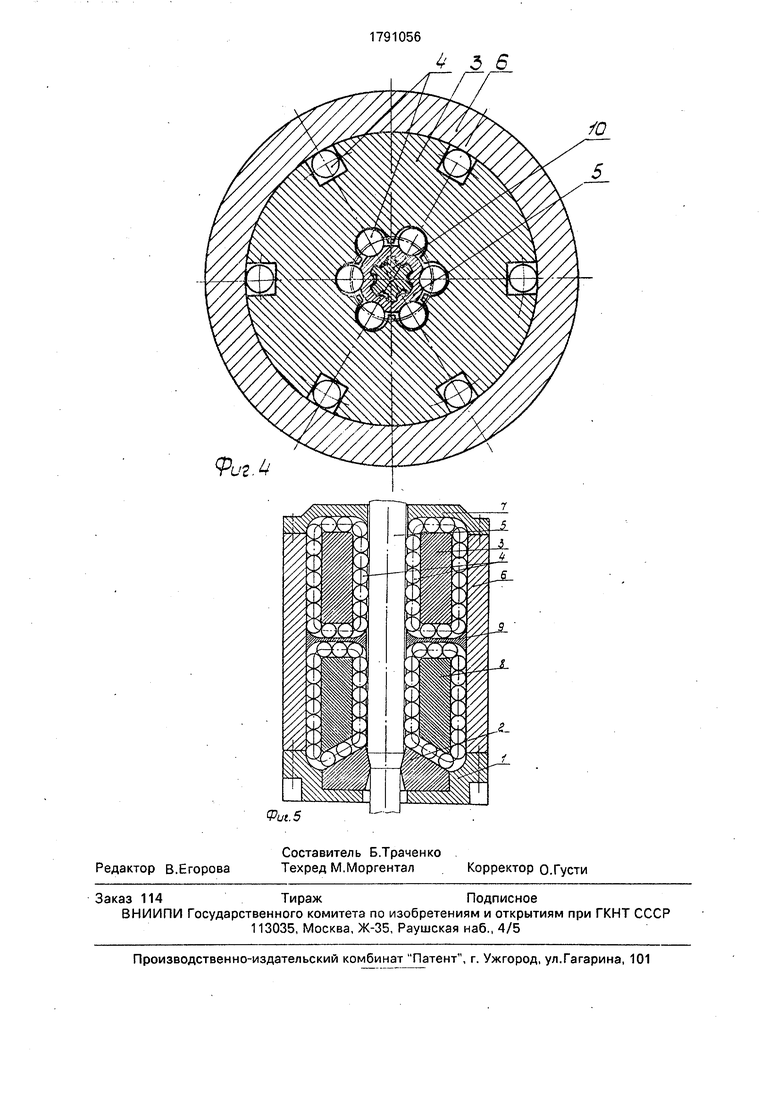

На фиг 1 и 2 показаны соответственно

5 осевые и радиальные сечения устройства, общий вид; на фиг. 3-5 показаны осевые и радиальные сечения устройства, варианты по пп. 4 и 5 формулы изобретения.

Устройство для профилирования труб0 ных заготовок содержит заключенную в обойму 1 матрицу 2 с конической деформирующей частью, калибрующим пояском и обратным конусом и шариковую направляющую, выполненную в виде жестко соеди5 ненного с матрицей 2 и обоймой 1 корпуса 3, в котором выполнены осесимметрично расположенные в осевых плоскостях замкнутые круговые пазы, заполненные телами качения 4, при этом один из участков упомя0 нутых лазов расположен вдоль центрального отверстия корпуса 3, выполненного под заготовку 5, а тела качения 4 выступают относительно поверхности, образующей упомянутое центральное отверстие.

5

На корпусе 3 надет кожух 6, соединенный с обоймой 1 и крышкой 7, с образованием пазов для размещения тел качения 4. Шариковая направляющая устройства со0 гласно п. 5 формулы изобретения (фиг.5) состоит из отдельных частей корпуса 3, разделенных прокладкой 9.

Устройство, согласно п. 2 формулы изобретения, выполнено с небольшим вы5 ступанием тел качения 4 над поверхностью центрального отверстия корпуса 3. Это создает условия для взаимодействия тел качения 4 с заготовкой 5 с натягом, соизмеримым с допуском на наружный диа0 метр трубной заготовки 5, и обеспечивает ее точное центрирование относительно матрицы 2.

Устройство, согласно п. 3 формулы изобретения, выполнено с выступанием тел ка5 чения 4 над поверуностью центрального отверстия корпуса 3, соизмеримым с глубиной формируемых в трубной заготовке 5 шлицевых выступов. Тела качения 4 в этом случае предназначены не только для направления заготовки 5, но и для осуществления ее предварительного деформирования,

Устройство, согласно п. 4 формулы изобретения (фиг.З. 4), выполнено с наклоном рабочих участков замкнутых пазов к оси центрального отверстия корпуса 3 для обеспечения равномерного распределения предварительной деформации заготовки по длине шариковой направляющей 3-4.

Работает устройство следующим образом. Через отверстие в крышке 7 в него устанавливают заготовку 5 с размещенной внутри шлицевой оправкой 10. К опорному торцу заготовки 5 прикладывают усилие редуцирования, передаваемое толкателем от рабочего органа пресса (не показан). Заготовка 5 заходит в центральное отверстие корпуса 3 и перемещается вдоль него по телам качения 4. После прохождения по шариковой направляющей 3-4 заготовка 5 входит в контакт с матрицей 2. При редуцировании через матрицу 2 в заготовке 5 возникают осевые напряжения, а сохранение ее устойчивости обеспечивается радиальной поддержкой телами качения 4 шариковой направляющей 3-4. Тела качения 4 непрерывно циркулируют по замкнутым пазам.

При работе устройства, выполненного по п.3,4 формулы изобретения, во время перемещения заготовки 5 по телам качения 4 со значительным натягом осуществляется ее предварительное деформирование. Перед началом редуцирования впадины шлицевой оправки 10 должны размещаться в одних продольных плоскостях с замкнутыми круговыми пазами корпуса 3.

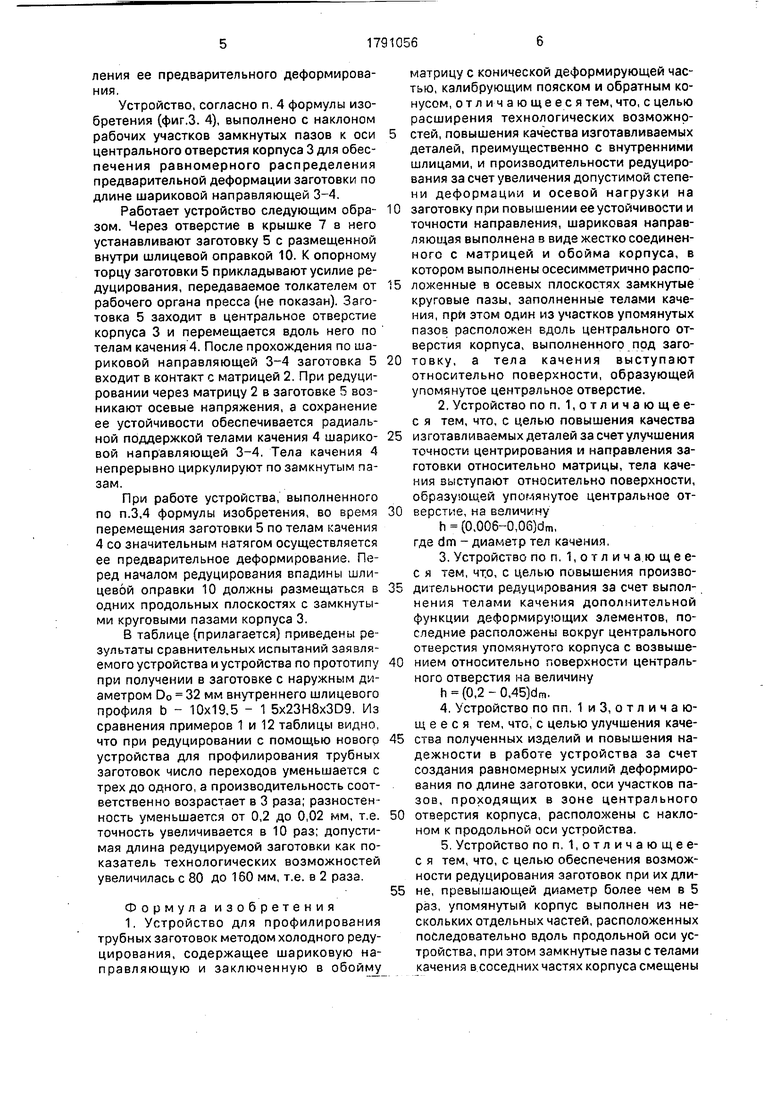

В таблице (прилагается) приведены результаты сравнительных испытаний заявляемого устройства и устройства по прототипу при получении в заготовке с наружным диаметром Do 32 мм внутреннего шлицевого профиля b - 10x19.5 - 1 5x23H8x3D9. Из сравнения примеров 1 и 12 таблицы видно, что при редуцировании с помощью нового устройства для профилирования трубных заготовок число переходов уменьшается с трех до одного, а производительность соответственно возрастает в 3 раза; разностен- ность уменьшается от 0,2 до 0,02 мм, т.е. точность увеличивается в 10 раз; допустимая длина редуцируемой заготовки как показатель технологических возможностей увеличилась с 80 до 160 мм, т.е. в 2 раза.

Формула изобретения 1. Устройство для профилирования трубных заготовок методом холодного редуцирования, содержащее шариковую направляющую и заключенную в обойму

матрицу с конической деформирующей частью, калибрующим пояском и обратным конусом, отличающееся тем, что, с целью расширения технологических возможнрстей, повышения качества изготавливаемых деталей, преимущественно с внутренними шлицами, и производительности редуцирования за счет увеличения допустимой степени деформации и осевой нагрузки на

0 заготовку при повышении ее устойчивости и точности направления, шариковая направляющая выполнена в виде жестко соединенного с матрицей и обойма корпуса, в котором выполнены осесимметрично распо5 ложенные в осевых плоскостях замкнутые круговые пазы, заполненные телами качения, при этом один из участков упомянутых пазов расположен вдоль центрального отверстия корпуса, выполненного под заго0 товку, а тела качения выступают относительно поверхности, образующей упомянутое центральное отверстие.

2. Устройство по п. 1,отличающее- с я тем, что, с целью повышения качества

5 изготавливаемых деталей за счет улучшения точности центрирования и направления заготовки относительно матрицы, тела качения выступают относительно поверхности, образующей упомянутое центральное от0 верстие, на величину h (0,OQ6-0,06)dm, где dm - диаметр тел качения,

3. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, чт.о, с целью повышения произво5 дительности редуцирования за счет выполнения телами качения дополнительной функции деформирующих элементов, последние расположены вокруг центрального отверстия упомянутого корпуса с возвыше0 нием относительно поверхности центрального отверстия на величину h (0,2 - 0,45)dm.

4. Устройство по пп. 1 и 3, отличающее с я тем, что, с целью улучшения каче5 ства полученных изделий и повышения надежности в работе устройства за счет создания равномерных усилий деформирования по длине заготовки, оси участков пазов, проходящих в зоне центрального

0 отверстия корпуса, расположены с наклоном к продольной оси устройства.

5. Устройство поп, 1,отличающее- с я тем, что, с целью обеспечения возможности редуцирования заготовок при их дли- 5 не, превышающей диаметр более чем в 5 раз, упомянутый корпус выполнен из нескольких отдельных частей, расположенных последовательно вдоль продольной оси устройства, при этом замкнутые пазы с телами качения в соседних частях корпуса смещены

один относительно другого в сечении, перпендикулярном продольной оси устройства

на угол, равный половине углового шага замкнутых пазов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления внутренних шлицев в трубной заготовке | 1989 |

|

SU1754290A1 |

| Способ изготовления подшипниковых колец | 1991 |

|

SU1787635A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479406C2 |

| Устройство для дорнования отверстия трубы | 1990 |

|

SU1706847A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

Использование: изобретение относится к формообразованию внутреннего шлице- вого (зубчатого) профиля в трубной заготовке редуцированием ее через матрицу с конической деформирующей частью. Сущность изобретения: устройство для профилирования трубных заготовок снабжено соединенным с матрицей корпусом, в котором имеются осесимметрично расположен- ные в осевых плоскостях замкнутые круговые пазы, заполненные телами качения, образующими совместно шариковую направляющую, при этом один из участков упомянутых пазов проходит вдоль центрального отверстия корпуса, выполненного под заготовку, а тела качения выступают относительно поверхности центрального отверстия на величину, обеспечивающую натяг заготовки на тела качения. Устройство обеспечивает расширение технологических возможностей, повышение качества изготавливаемых деталей и производительности редуцирования за счет увеличения допустимой степени деформирования и осевой нагрузки на заготовку при повышении ее устойчивости и точности направления. 4. з.п.ф-лы, 5 ил. (л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Монченко В.П | |||

| Эффективная технология производства полых цилиндров | |||

| М.: Машиностроение, 1980, с | |||

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

Авторы

Даты

1993-01-30—Публикация

1990-02-05—Подача