Изобретение относится к обработке материалов резанием и может быть использовано при обработке цилиндрических деталей средней и малой жесткости, преимущественно торсионов.

Известен способ обработки резанием вращающейся детали, заключающийся в ее закреплении по концевым сечениям и деформации до обработки путем нагружения одного из торцов крутящим моментом с усилиями, обеспечивающими создание состояния пластичности в поверхностном слое детали.

Недостатком этого способа является образование первичной и вторичной зон областей пластических деформаций, что снижает удельную энергоемкость процесса

резания: снижается мощность основного процесса резания, характеризующего уменьшение удельного съема припуска за счет срезания меньшей глубины и ширины стружки, а также увеличивается диссипатив- ный расход энергииТоснбвНого процесса резания на преодоление сопутствующих явлений (деформации детали и инструмента, износа инструмента, тепла и вибраций в зоне резания, внутренних напряжений в детали).

Цель изобретения - повышение точности обработки и удельной энергоемкости процесса резания за счет сближения во времени момента страгивания и наступления пластической неустойчивости в зоне резания путем

VI

сл

Јь CJ 00 О

создания состояния предварительного упрочнения в поверхностном слое детали.

Поставленная цель достигается тем, что согласно способу обработки резанием вращающейся детали, согласно которому деталь, закрепленную по концевым сечениям, перед обработкой деформируют с усилиями, обеспечивающими создание деформирующих напряжений в поверхностном слое металла, деформирующие напряжения создают периодическим нагруженном циклами перегрузки высокой или ультразвуковой частоты с величиной максимального усилия, соответствующей деформации материала при заданных величине предварительного упрочнения и коэффициента концентрации усталостных напряжений, равном 1,4-2,0, при этом одновременно накладывают вынужденные механические колебания на инструмент в направлении главного движения резания г периодом, равным периоду нагру- жения циклами перегрузки.

Деформация детали с усилиями, обеспечивающими создание состояния предварительного упрочнения в поверхностном слое детали позволяет в результате нагру- жений заготовки выше предела текучести несколько изменять механические свойства материала, повысить предел пропорциональности, уменьшить относительные остаточные деформации, сузить зону интенсивных локальных пластических деформаций, когда в материале развиваются только упругие деформации, при этом за счет сужения зоны интенсивных локальных пластических деформаций момент страгивания и наступления пластической неустойчивости сближаются во времени, что способствуют хрупкому развитию разрушения.

Деформация детали с заданной величиной деформационного упрочнения позволяет несколько изменить механические свойства материала, сузить зону интенсивных локальных пластических деформаций, способствовать переходу от вязкого разрушения к хрупкому за счет исчерпывания запаса пластичности, при этом повышают точность обработки и снижают усилия, соответствующие условиям деформации.

Наложение на инструмент механических высокочастотных или ультразвуковых колебаний в направлении главного движения позволяет увеличить его жесткость на 2-3 порядка, таккак жесткость увеличивается прямо пропорционально квадрату увеличения частоты.

Наложение на инструмент механических высокочастотных или ультразвуковых колебаний позволяет достичь степени приближения геометрических и других параметров к заданным, когда разность между действительными и заданными расчетными параметрами уменьшается до теоретически возможной, позволяет снизить величину работы и усилие резания за счет увеличения жесткости, некоторого изменения механических свойств материала, использования преимуществ сверхскоростного резания, сужения зоны интенсивных пластических

0 деформаций.

В целом повышают точность обработки за счет увеличения жесткости заготовки и инструмента, повышают удельную энергоемкость процесса резания повышением

5 мощности основного процесса резания, ха- рактеризующего увеличение удельного съема припуска за счет срезания большей глубины и ширины стружки; внесением в основной процесс резания дополнительных

0 энергетических факторов: деформационное упрочнение для обработки пластичных деталей, наложение высокочастотных или ультразвуковых колебаний, характеризующих повышение обрабатываемости материалов,

5 а также уменьшением диссипативного расхода энергии основного процесса резания на преодоление сопутствующих явлений деформации детали и инструмента, износа инструмента, тепла и вибрации в зоне реза0 ния, внутренних напряжений в детали.

Запас прочности при неограниченной эксплуатации определяют величиной 1,4- 2,0 в виде коэффициента концентрации усталостных напряжений по методике расчета

5 одноосного напряженного состояния, Необходимость учета запаса прочности обусловлена обеспечением прочности детали при многоцикловом нагружении,

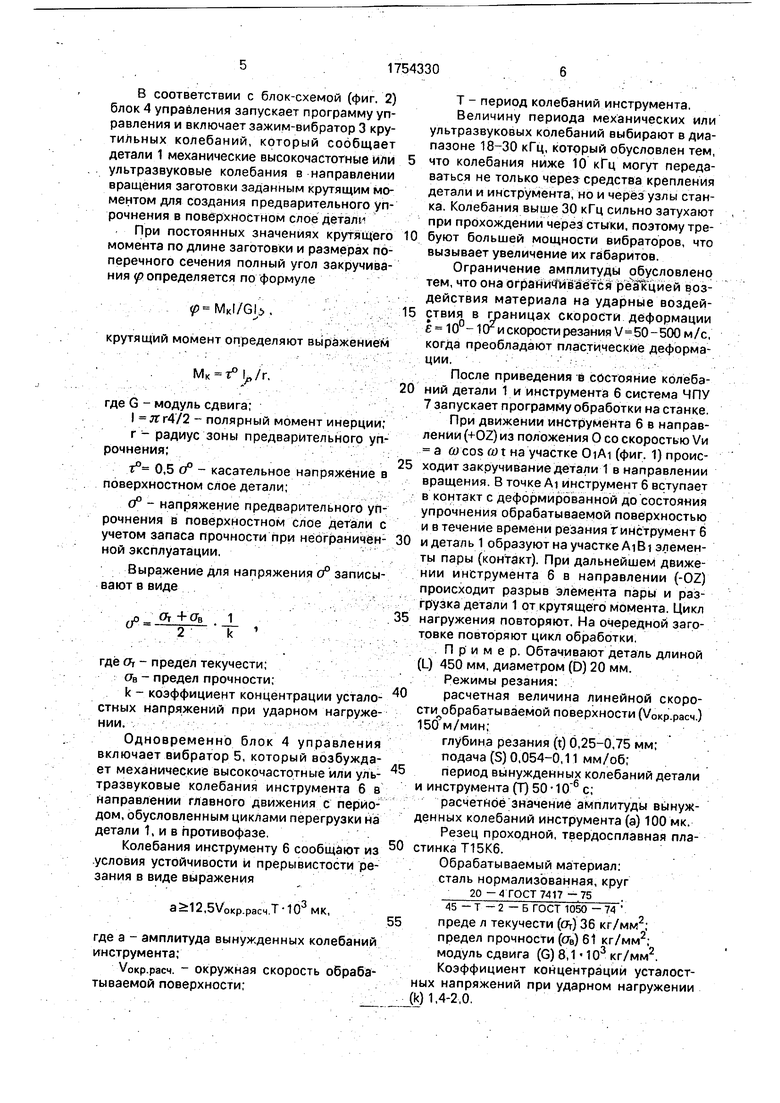

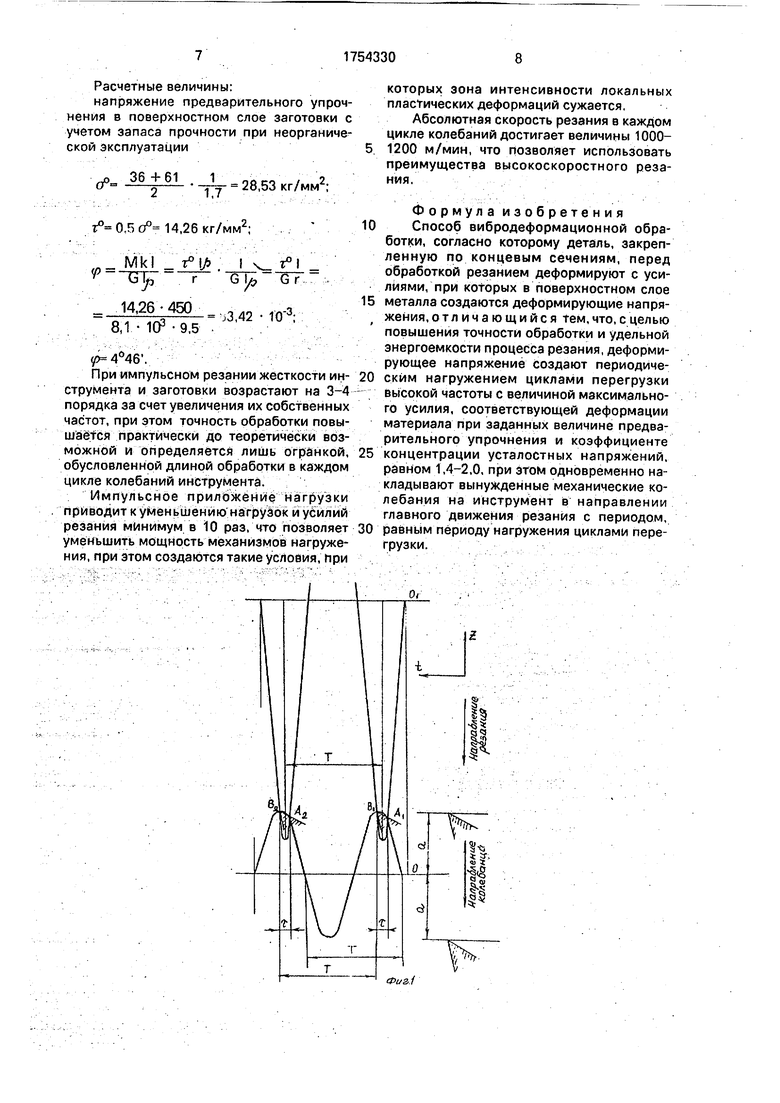

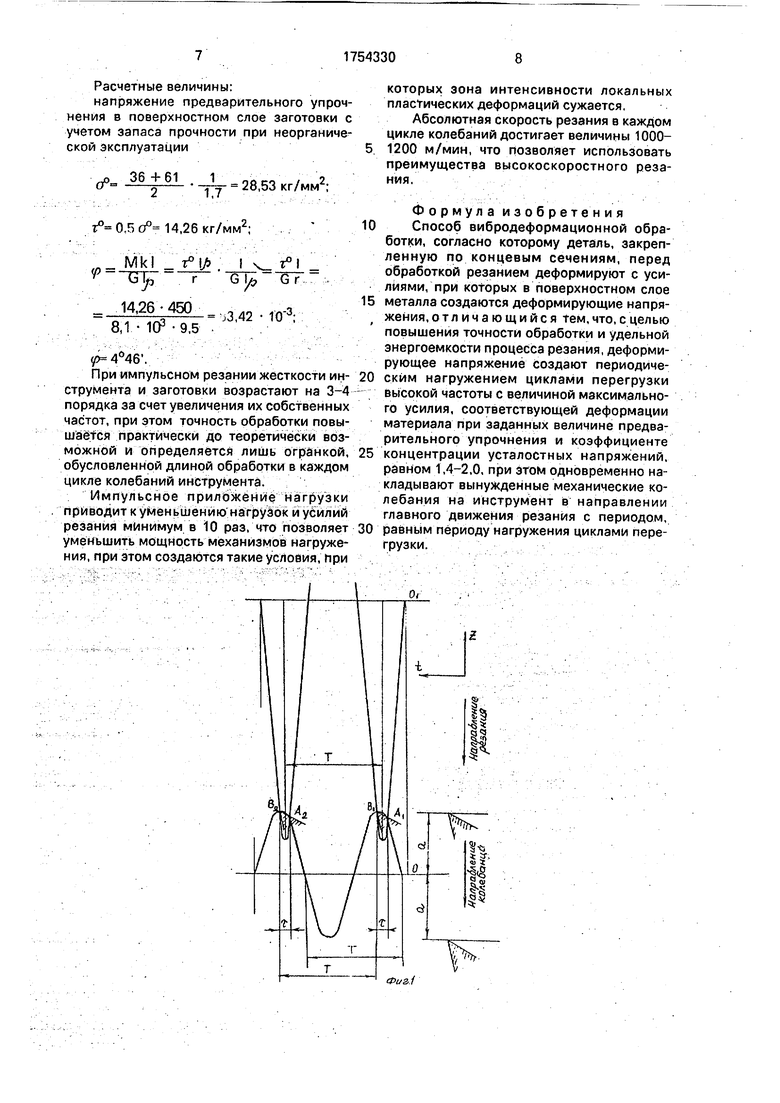

На фиг 1 приведен эскиз, поясняющий

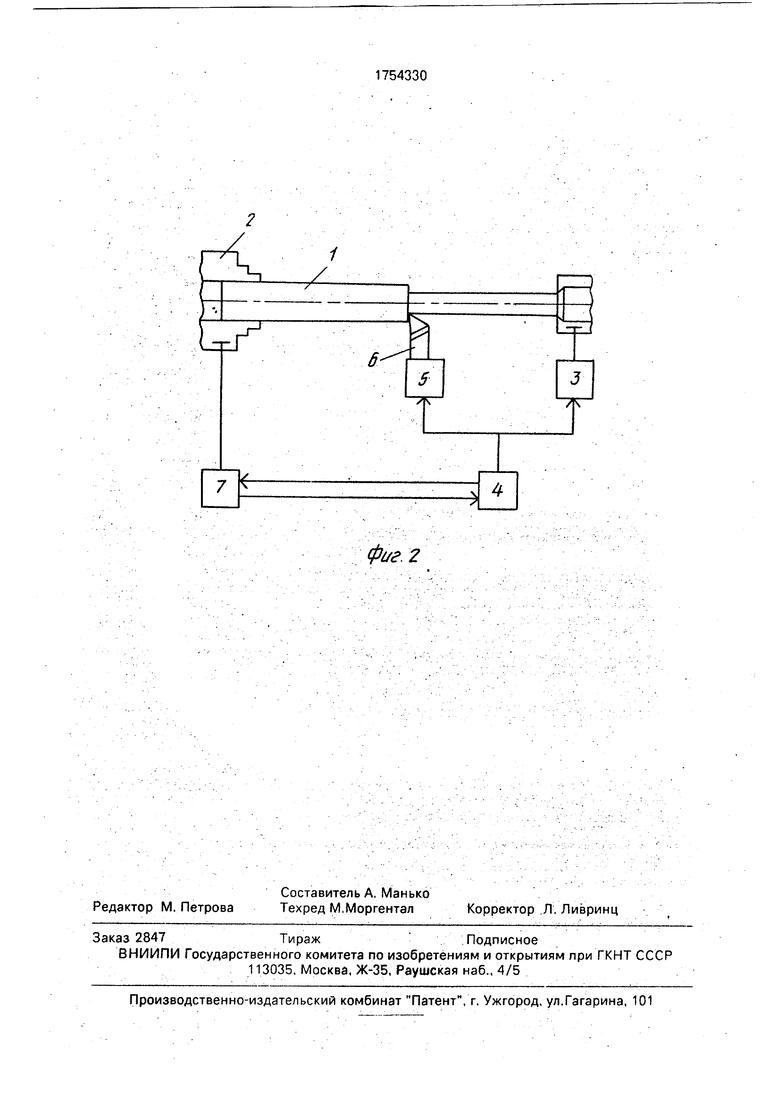

0 процесс осуществления способа; на фиг. 2 - блок-схема системы для реализации предлагаемого способа.

Система содержит обрабатываемую нежесткую деталь 1, закрепленную в патро5 не 2 передней бабки, и механизм 3 зажима-вибратора крутильных колебаний, а также соединенные последовательно вибратор 5, установленный на суппорте станка, режущий инструмент 6

0 и блок 4 управления (микроЭВМ), подключенный к системе ЧПУ 7.

С блоком 4 управления соединены вибраторы 3 и 5 и вход ЧПУ 7.

Способ осуществляют следующим обра5 зом.

Деталь 1 устанавливают в патроне 2 и зажимают ее. Второй конец детали 1, обращенный к задней бабке, зажимают в механизм 3 зажима-вибратора крутильных колебаний.

В соответствии с блок-схемой (фиг. 2) блок 4 управления запускает программу управления и включает зажим-вибратор 3 крутильных колебаний, который сообщает детали 1 механические высокочастотные или ультразвуковые колебания в направлении вращения заготовки заданным крутящим моментом для создания предварительного упрочнения в поверхностном слое детали

При постоянных значениях крутящего момента по длине заготовки и размерах поперечного сечения полный угол закручивания р определяется по формуле

йЗ MKI/Gb ,

s

крутящий момент определяют выражением

Мк т°10/г,

где G - модуль сдвига;

I лт4/2 - полярный момент инерции;

г - радиус зоны предварительного упрочнения;

т° 0,5 о° - касательное напряжение в поверхностном слое детали;

0° - напряжение предварительного упрочнения в поверхностном слое детали с учетом запаса прочности при неограничен- ной эксплуатации.

Выражение для напряжения о° записывают в виде

о0-От +0в

где От - предел текучести;

OB - предел прочности;

k - коэффициент концентрации устало- стных напряжений при ударном нагруже- нии.

Одновременно блок 4 управления включает вибратор 5, который возбуждает механические высокочастотные или ультразвуковые колебания инструмента 6 в направлении главного движения с периодом, обусловленным циклами перегрузки на детали 1, и в противофазе.

Колебания инструменту 6 сообщают из условия устойчивости и прерывистости резания в виде выражения

,5 /о1фрасчТ-103мк,

где а - амплитуда вынужденных колебаний инструмента;

VoKp.pacn. - окружная скорость обрабатываемой поверхности;

5

10

5

0

5

Т - период колебаний инструмента.

Величину периода механических или ультразвуковых колебаний выбирают в диапазоне 18-30 кГц, который обусловлен тем, что колебания ниже 10 кГц могут передаваться не только чере средства крепления детали и инструмента, но и через узлы станка. Колебания выше 30 кГц сильно затухают при прохождении через стыки, поэтому требуют большей мощности вибраторов, что вызывает увеличение их габаритов.

Ограничение амплитуды обусловлено тем, что она ограничивается редакцией воздействия материала на ударные воздей- 15 ствия в границах скорости деформации е 10°- скорости резания V 50-500 м/с, когда преобладают пластические деформации.

После приведения в состояние колеба- 20 ний детали 1 и инструмента 6 система ЧПУ 7 запускает программу обработки на станке.

При движении инструмента б в направлении (+OZ) из положения О со скоростью Vn а ш cos (1)1 на участке OiAi (фиг. 1) происходит закручивание детали 1 в направлении вращения. В точке AI инструмент 6 вступает в контакт с деформированной до состояния упрочнения обрабатываемой поверхностью и в течение времени резания г инструмент 6 и деталь 1 образуют на участке AIВ1 элементы пары (контакт). При дальнейшем движении инструмента 6 в направлении (-OZ) происходит разрыв элемента пары и разгрузка детали 1 от крутящего момента. Цикл 5 нагружения повторяют. На очередной заготовке повторяют цикл обработки.

Пример. Обтачивают деталь длиной (L) 450 мм, диаметром (D) 20 мм.

Режимы резания:

расчетная величина линейной скорости обрабатываемой поверхности (Х/окр.расч.) 150 м/мин;

глубина резания (t) 0,25-0,75 мм;

подача (S) 0,054-0,11 мм/об;

период вынужденных колебаний детали и инструмента (Т) 50 с;

расчетное значение амплитуды вынужденных колебаний инструмента (а) 100 мк.

Резец проходной, твердосплавная пластинка Т15К6.

Обрабатываемый материал;

сталь нормализованная, круг

20 -4 ГОСТ 7417 -75 45 - Т - 2 - Б ГОСТ 1050 - 74

5 преде л текучести (От) 36 кг/мм2; предел прочности (сгв) 61 кг/мм ; модуль сдвига (0)8,110 кг/мм . Коэффициент концентрации усталостных напряжений при ударном нагружении (k) 1,4-2.0.

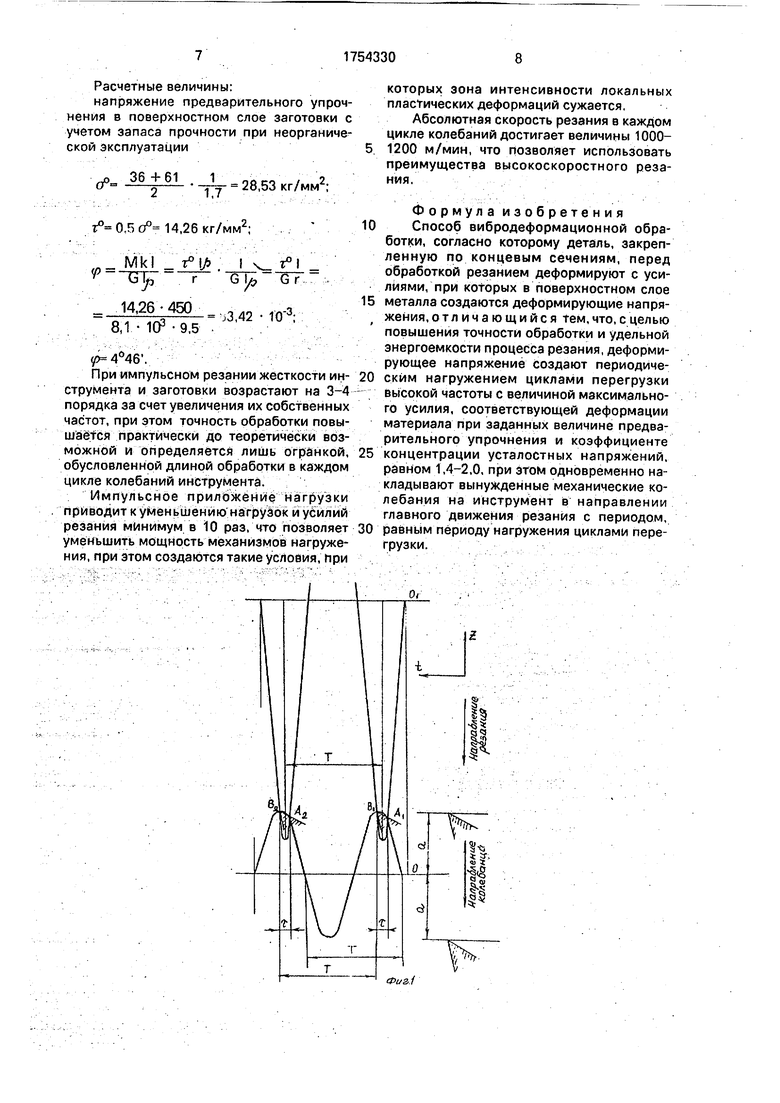

Расчетные величины:

напряжение предварительного упрочнения в поверхностном слое заготовки с учетом запаса прочности при неорганической эксплуатации

36 +61

1

1,7

28,53 кг/мм2;

,5о° 14,26 кг/мм2;

Mkl т°1А

р-щ

14,26 450

8,1 103 -9,5

/ 4°46 .

При импульсном резании жесткости инструмента и заготовки возрастают на 3-4 порядка за счет увеличения их собственных частот, при этом точность обработки повышается практически до теоретически возможной и определяется лишь огранкой, обусловленной длиной обработки в каждом цикле колебаний инструмента.

Импульсное приложение нагрузки приводит к уменьшению нагрузок и усилий резания минимум в 10 раз, что позволяет уменьшить мощность механизмов нагруже- ния, при этом создаются такие условия, при

которых зона интенсивности локальных пластических деформаций сужается.

Абсолютная скорость резания в каждом цикле колебаний достигает величины 1000- 1200 м/мин, что позволяет использовать преимущества высокоскоростного резания.

Формула изобретения

Способ вибродеформационной обработки, согласно которому деталь, закрепленную по концевым сечениям, перед обработкой резанием деформируют с усилиями, при которых в поверхностном слое

металла создаются деформирующие напряжения, от л ичающийся тем,что,с целью повышения точности обработки и удельной энергоемкости процесса резания, деформирующее напряжение создают периодическим нагружением циклами перегрузки высокой частоты с величиной максимального усилия, соответствующей деформации материала при заданных величине предварительного упрочнения и коэффициенте

концентрации усталостных напряжений, равном 1,4-2,0, при этом одновременно накладывают вынужденные механические колебания на инструмент в направлении главного движения резания с периодом,

равным периоду нагружения циклами перегрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ НЕЖЕСТКИХ ВАЛОВ НА ТОКАРНОМ СТАНКЕ | 1990 |

|

RU2009830C1 |

| Способ повышения прочности детали с покрытием | 2019 |

|

RU2725786C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2014 |

|

RU2581955C1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ РОТОРНОГО ГЕНЕРАТОРА МЕХАНИЧЕСКИХ ИМПУЛЬСОВ | 2008 |

|

RU2366558C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

Изобретение относится к обработке материалов резанием и может быть использовано при обработке цилиндрических деталей средней и малой жесткости, преимущественно торсионов В процессе резания в поверхностном слое детали создают деформирующие напряжения путем периодического нагружения механическими высокочастотными или ультразвуковыми циклами перегрузки с величиной максимального усилия, соответствующего деформации материала при заданной величине предварительного упрочнения. Колебания детали - крутильные в направлении скорости резания. Это позволяет изменять механические свойства материала и сузить зону интенсивных пластиче ских деформаций в зоне резания, сблизить во времени момент страгивания и наступления пластической неустойчивости, способствовать хрупкому развитию разрушения. Одновременно накладывают механические колебания на инструмент в направлении главного движения с периодом, обусловленным циклами перегрузки, при этом учитывают запас прочности детали при неограниченной эксплуатации 2 ил.

о,

Фиа,1

фиг 2

| Способ обработки резанием вращающейся детали и устройство для его осуществления | 1983 |

|

SU1222419A1 |

Авторы

Даты

1992-08-15—Публикация

1990-12-29—Подача