Изобретение относится к металлообработке и может быть исггользовано при обработке на токарных станках с применением систем автоматизированного управления.

Цель изобретения - снижение энергоемкости процесса резания и повышение точности обработки.

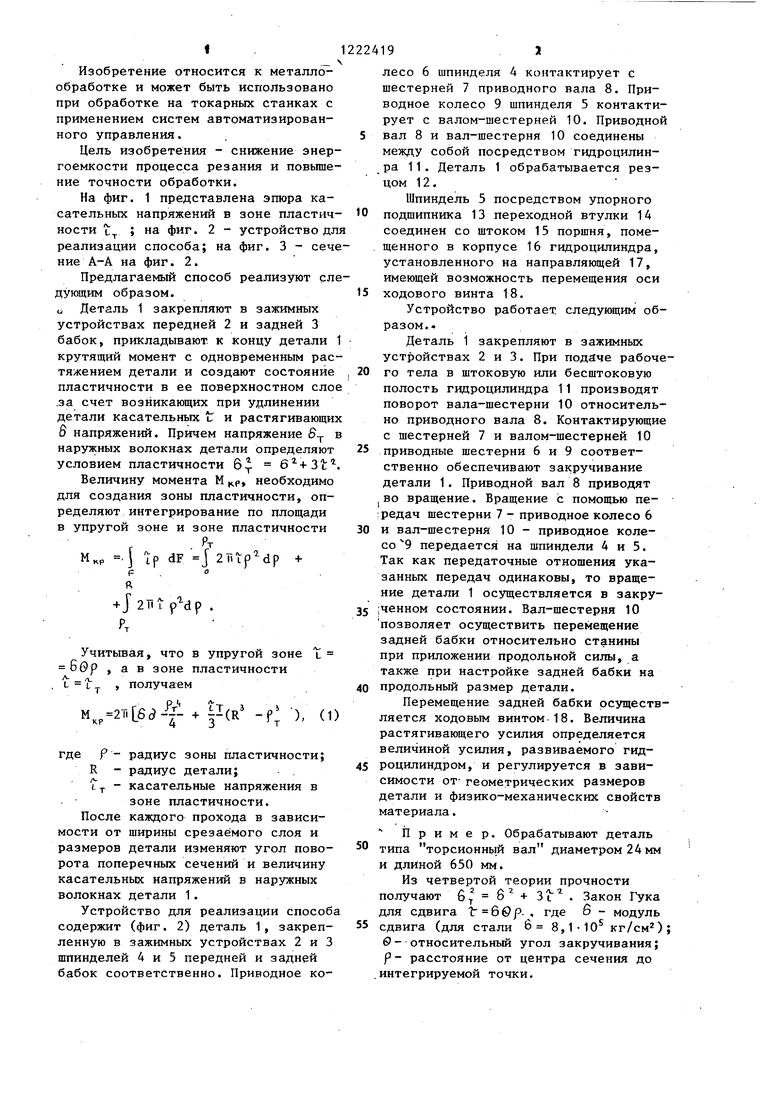

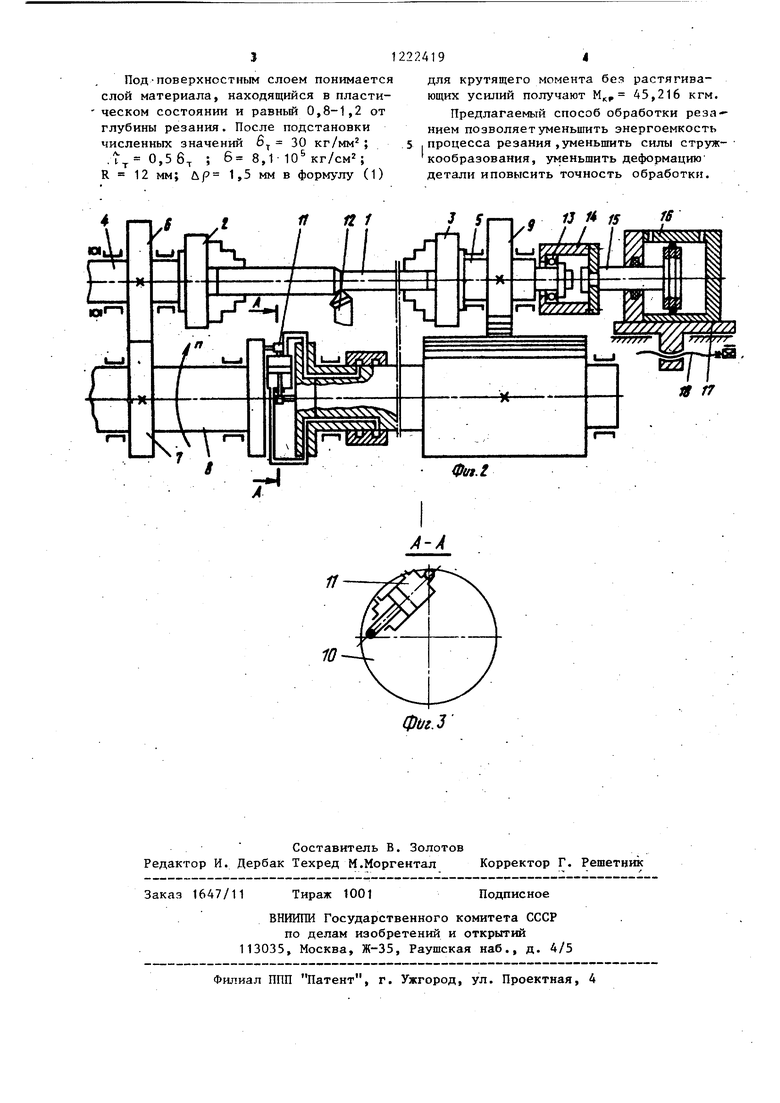

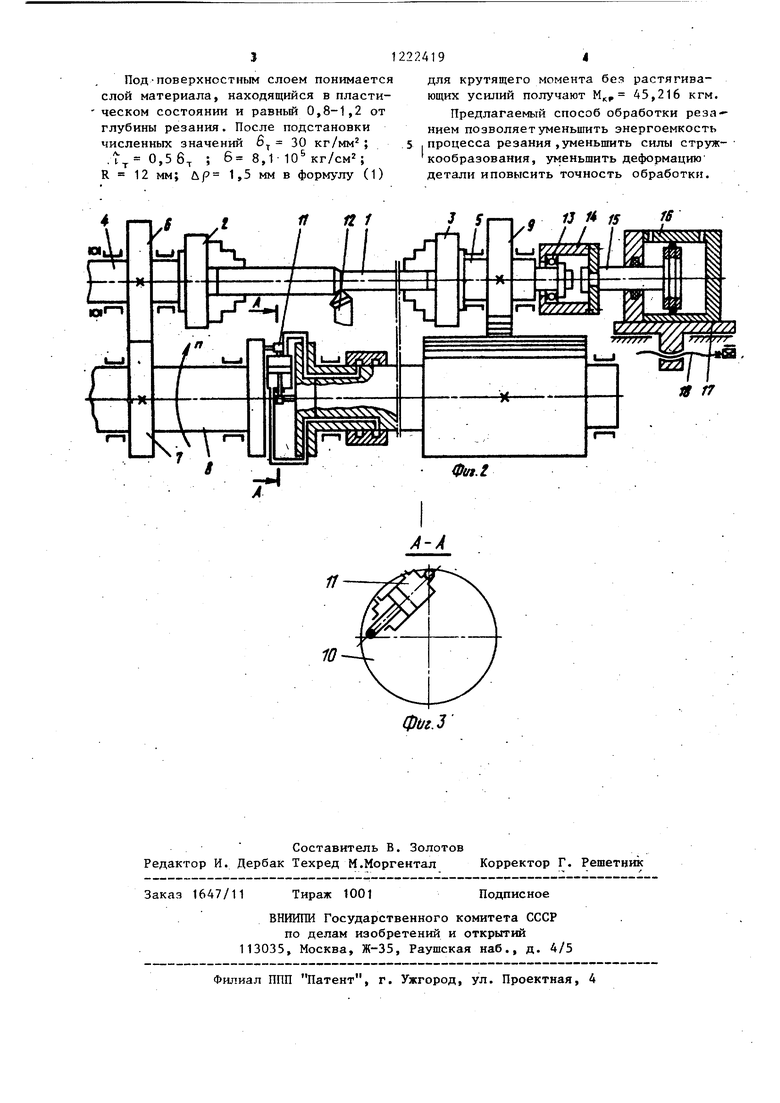

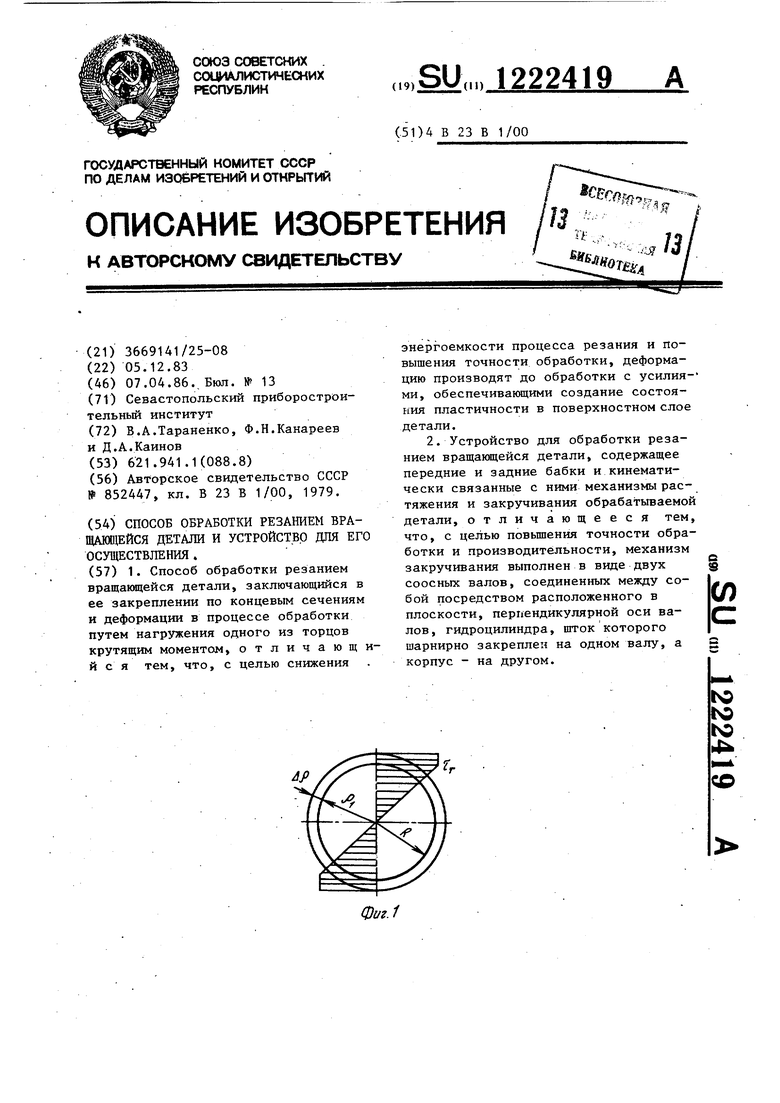

На фиг. 1 представлена эпюра касательных напряжений в зоне пластичности t. на фиг. 2 - устройство для реализации способа; на фиг. 3 - сечение А- А на фиг. 2.

Предлагаемый способ реализуют следующим образом.

о Деталь 1 закрепляют в зажимных устройствах передней 2 и задней 3 бабок, прикладывают к концу детали 1 крутящий момент с одновременным растяжением детали и создают состояние пластичности в ее поверхностном слое ,за счет возникающих при удлинении детали касательных t и растягивающих В напряжений. Причем напряжение 6- в наружных волокнах детали определяют условием пластичности 6 .

Величину момента М , необходимо для создания зоны пластичности, определяют интегрирование по площади в упругой зоне и зоне пластичности

РТ

МКР 5 If dF J + p .«

ft

+ j2Tirp dp . PT

Учитывая, что в упругой зоне t 60р , а в зоне пластичности

, U

L - L .

получаем

Рг-М,, + |1(К -р; ), (1)

где р - радиус зоны пластичности; R - радиус детали; if - касательные напряжения в зоне пластичности.

После каждого прохода в зависимости от ширины срезаемого слоя и размеров детали изменяют угол поворота поперечных сечений и величину касательных напряжений в наружных волокнах детали 1.

Устройство для реализации способа содержит (фиг. 2) деталь 1, закрепленную в зажимных устройствах 2 и 3 шпинделей 4 и 5 передней и задней бабок соответственно. Приводное колесо 6 шпинделя 4 контактирует с шестерней 7 приводного вала 8. Приводное колесо 9 шпинделя 5 контактирует с валом-шестерней 10. Приводной

вал 8 и вал-шестерня 10 соединены между собой посредством гидроцилин- ра 11. Деталь 1 обрабатывается резцом 12.

Шпиндель 5 посредством упорного

подшипника 13 переходной втулки 14

соединен со штоком 15 поршня, поме- щенного в корпусе 16 гидроцилиндра, установленного на направляющей 17, имеющей возможность перемещения оси

ходового винта 18.

Устройство работает следующим образом.

Деталь i закрепляют в зажимных устройствах 2 и 3. При подЯче рабочего тела в штоковую или бесштоковую полость гидроцилиндра 11 производят поворот вала-шестерни 10 относительно приводного вала 8. Контактирующие с шестерней 7 и валом-шестерней 10

приводные шестерни 6 и 9 соответственно обеспечивают закручивание детали 1. Приводной вал 8 приводят во вращение. Вращение с помощью пе- ;редач шестерни 7 - приводное колесо 6

и вал-шестерня 10 - приводное колесо 9 передается на шпиндели 4 и 5. Так как передаточные отношения указанных передач одинаковы, то вращение детали 1 осуществляется в закру;ченном состоянии. Вал-шестерня 10 позволяет осуществить перемещение задней бабки относительно станины при приложении продольной силы, а также при настройке задней бабки на

продольный размер детали.

Перемещение задней бабки осуществляется ходовым винтом 18. Величина растягивающего усилия определяется величиной усилия, развиваемого гидроцилиндром, и регулируется в зависимости от- геометрических размеров детали и физико-механических свойств материала.

Пример. Обрабатывают деталь типа торсионный вал диаметром 24 мм и длиной 650 мм.

Из четвертой теории прочности получают б . Закон для сдвига 1: 66р. , где 6 - модуль сдвига (для стали 6 8,1 10 кг/см) ; 0-относительный угол закручивания; р- расстояние от центра сечения до .интегрируемой точки.

Под-поверхностным слоем понимается слой материала, находящийся в пласти- ческом состоянии и равный 0,8-1,2 от глубины резания. После подстановки численных значений В 30 кг/мм ; .4. 0,56 ; 6 8,1- 10 кг/см ; R 12 мм; йр 1,5 мм в формулу (1)

для крутящего момента бея растягивающих усилий получают М 45,216 кгм.

Предлагаемый способ обработки резанием позволяет уменьшить энергоемкость 5 .процесса резания,уменьшить силы струж- кообразования, уменьшить деформацию детали иповысить точность обработки.

л

Фи1.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1047598A1 |

| Способ поднастройки системы СПИД и устройство для его осуществления | 1985 |

|

SU1255284A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 1992 |

|

RU2012436C1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| Способ обработки нежестких де-ТАлЕй ТипА ВАлОВ | 1979 |

|

SU852447A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| СПОСОБ ШЛИФОВАЛЬНОЙ КОМПЛЕКСНОЙ ОБРАБОТКИ ВАЛООБРАЗНЫХ ДЕТАЛЕЙ С ЦИЛИНДРИЧЕСКИМИ И ПРОФИЛИРОВАННЫМИ УЧАСТКАМИ | 2017 |

|

RU2711392C2 |

| Станок для механической обработки отверстий на внутренних поверхностях кольцевых деталей | 1978 |

|

SU753604A1 |

| Способ вибродеформационной обработки | 1990 |

|

SU1754330A1 |

| Токарный станок для обработки нежестких длинномерных деталей | 1982 |

|

SU1047599A1 |

1. Способ обработки резанием вращающейся детали, заключающийся в ее закреплении по концевым сечениям и деформации в процессе обработки путем нагружения одного из торцов крутящим моментом, отличающийся тем, что, с целью снижения энергоемкости процесса резания и повышения точности обработки, деформацию производят до обработки с усилия- ми, обеспечивающими создание состояния пластичности в поверхностном слое детали. 2. Устройство для обработки резанием вращающейся детали, содержащее передние и задние бабки и кинематически связанные с ними механизмы растяжения и закручивания обрабатываемой детали, отличающееся тем, что, с целью повьщ1ения точности обработки и производительности, механизм закручивания выполнен в виде двух соосных валов, соединенных между собой посредством расположенного в плоскости, перпендикулярной оси валов, гидроцилиндра, шток которого шарнирно закреплен на одном валу, а корпус - на другом. (/) ;о

Составитель В. Золотов Редактор И. Дербак Техред М.Моргентал Корректор Г. Решетник

Заказ 1647/11

Тираж 1001

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

ф1/г.З

Подписное

| Способ обработки нежестких де-ТАлЕй ТипА ВАлОВ | 1979 |

|

SU852447A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1983-12-05—Подача