С/)

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальной скорости резания | 1976 |

|

SU657918A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2013 |

|

RU2535839C2 |

| Способ определения оптимальной скорости резания | 1979 |

|

SU770661A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2017 |

|

RU2658559C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ РЕЗАНИЯ | 2012 |

|

RU2535250C2 |

| СПОСОБ УСКОРЕННОГО ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ НЕСТАЦИОНАРНОГО РЕЗАНИЯ | 2001 |

|

RU2207935C2 |

| Способ определения допустимой подачи при токарной обработке | 1986 |

|

SU1386373A1 |

| Способ управления обработкой резанием | 1990 |

|

SU1754419A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНОЙ ЭФФЕКТИВНОСТИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕД ПРИ РЕЗАНИИ МЕТАЛЛОВ | 2008 |

|

RU2367929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2002 |

|

RU2230630C1 |

Использование: лезвийная обработка резанием полимерных материалов, в частности способы определения оптимальной скорости резания. Сущность: способ включает в себя определение приращения силы резания за единицу длины пути для различных значенийо скоростей резания в период пропорционального износа инструмента. В качестве параметра, характеризующего изменение интенсивности износа инструмента при резании полимерных материалов, используется изменение приращения силы резания при изменении скорости, а оптимальную скорость резания определяют по началу изменения приращения силы резания. 2 ил.

Изобретение относится к механической обработке резанием полимерных материалов (ПМ), в частности к нахождению скорости резания, обеспечивающей наибольшую стойкость инструмента при высокой производительности обработки и требуемом качестве поверхностного слоя обработанной поверхности ПМ, Способ распространяется на точение, торцовое и цилиндрическое фрезерование, сверление и может быть использован при резании ПМ в различных отраслях машиностроения.

Известен способ определения оптимальной скорости резания, включающий стойкостные испытания режущего инструмента с доведением износа до технологиче- ского или экономического критерия затупления при дискретном изменении скоростей резания. По результатам испытаний и обработки опытных данных получают зависимость стойкости от скорости резания

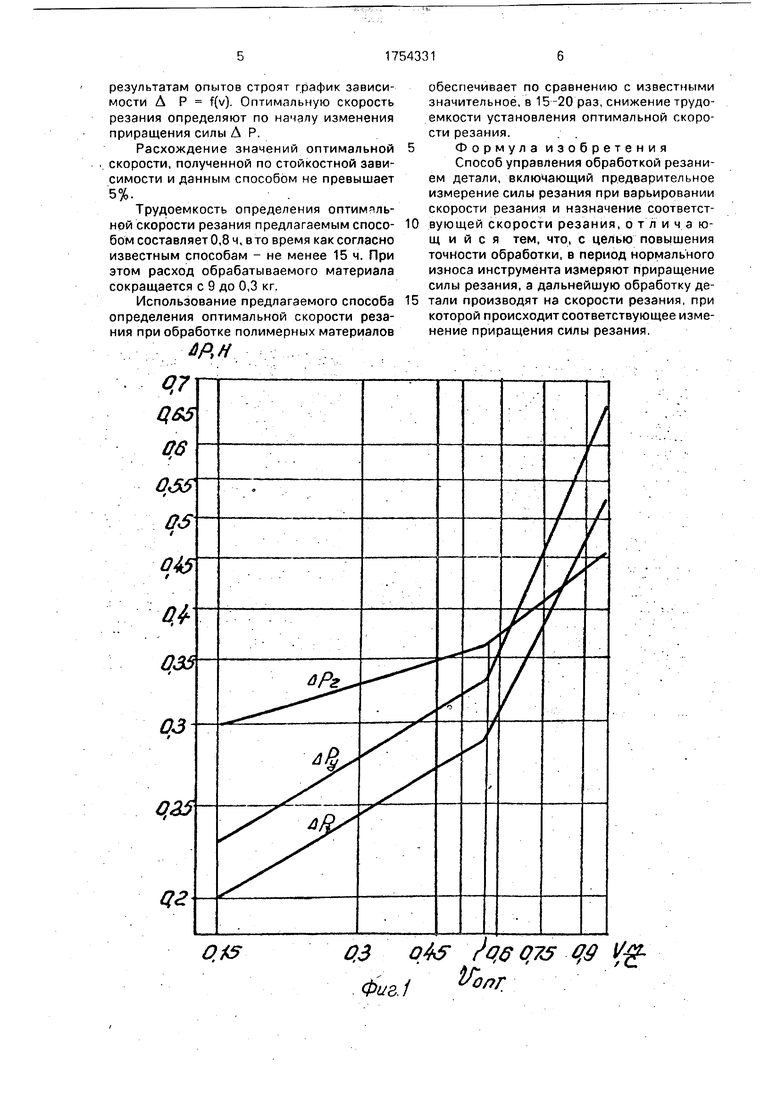

Т f (v). Оптимальной для конкретных условий обработки принимают скорость резания, соответствующую точке перегиба стойкостной зависимости, Она обеспечива- ет максимальную стойкость инструмента при высокой производительности и требуемом качестве поверхностного слоя обработанной поверхности.

Основным недостатком этого способа является его большая трудоемкость, вызванная большой продолжительностью стойкостных опытов при соответственно большем расходе дорогостоящего обрабатываемого полимерного и инструментального материалов. Многократные измерения износа инструмента снижают точность полученных результатов. Этим объясняется тот факт, что при резании полимерных материалов, чрезвычайно интенсивно изнашивающих инструменты, не выявляется точка

VI

сл Сл) Сл

перегиба на графике стойкостной зависимости,

Наиболее близким к предлагаемому является способ определения оптимальной скорости резания при обработке металлов по изменению силы резания Р при варьировании скорости резания. За оптимальную принимают скорость, соответствующую моменту ее стабилизации.

Однако известный способ имеет следующие недостатки. Проведение многочисленных опытов до достижения стабилизации значений силы резания значительно повышает трудоемкость определения оптимальной скорости резания и, как следствие, большой расход инструментального и обрабатываемого материалов. Кроме того, сила резания при обработке полимерных материалов практически не зависит от скорости резания. Поэтому этот способ невозможно использовать для определения оптимальной скорости резания при обработке этого класса материалов.

Цель изобретения - повышение точности обработки за счет обеспечения возможности определения оптимальной скорости резания при обработке полимерных материалов.

Резание полимерных материалов характеризуется тем, что при достижении определенных значений скорости резания изменяется как интенсивность износа инструментов, так и параметры качества обработанной поверхности, вызванные карбонизацией полимера. Поэтому скорость резания, соответствующая началу изменения интенсивности износа инструментов на стойкостной зависимости, принимается за оптимальную. При этой скорости достигается максимальная производительность при минимальной интенсивности износа инструмента и, главным образом, обеспечиваются требуемые параметры качества обработанной поверхности.

При обработке полимерных материалов изменение скорости резания не влияет на силу резания. Поэтому изменение приращения силы резания при изменении скорости резания при сохранении постоянства длины пути резания на каждой из скоростей резания может являться косвенным параметром для оценки изменения интенсивности износа инструмента. Опытами установлено, что начало изменения приращения силы резания происходит при тех же значениях скоростей резания, при которых начинает изменяться интенсивность износа инструмента. На графиках зависимости Т f(v) и д р m f построенных в двойных логарифмических координатах, область изменения

интенсивности износа инструмента и изменения приращения силы резания вырождается в точку перелома двух прямых, соответствующих одному и тому же значению скорости резания.

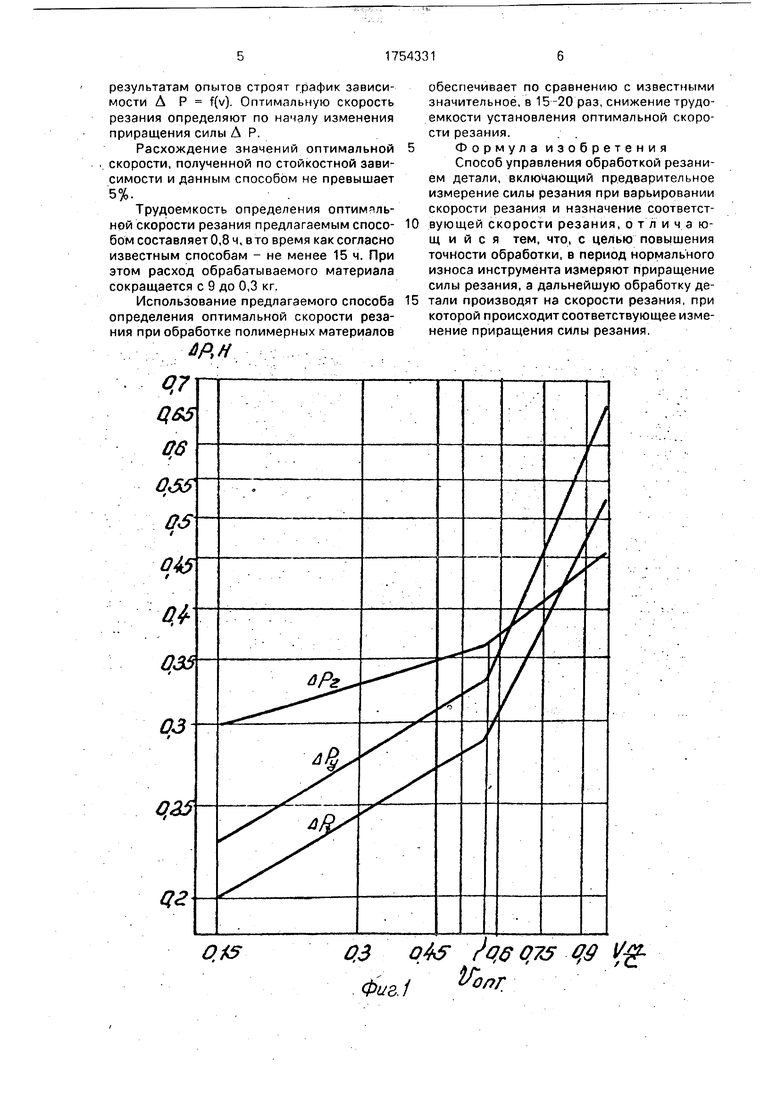

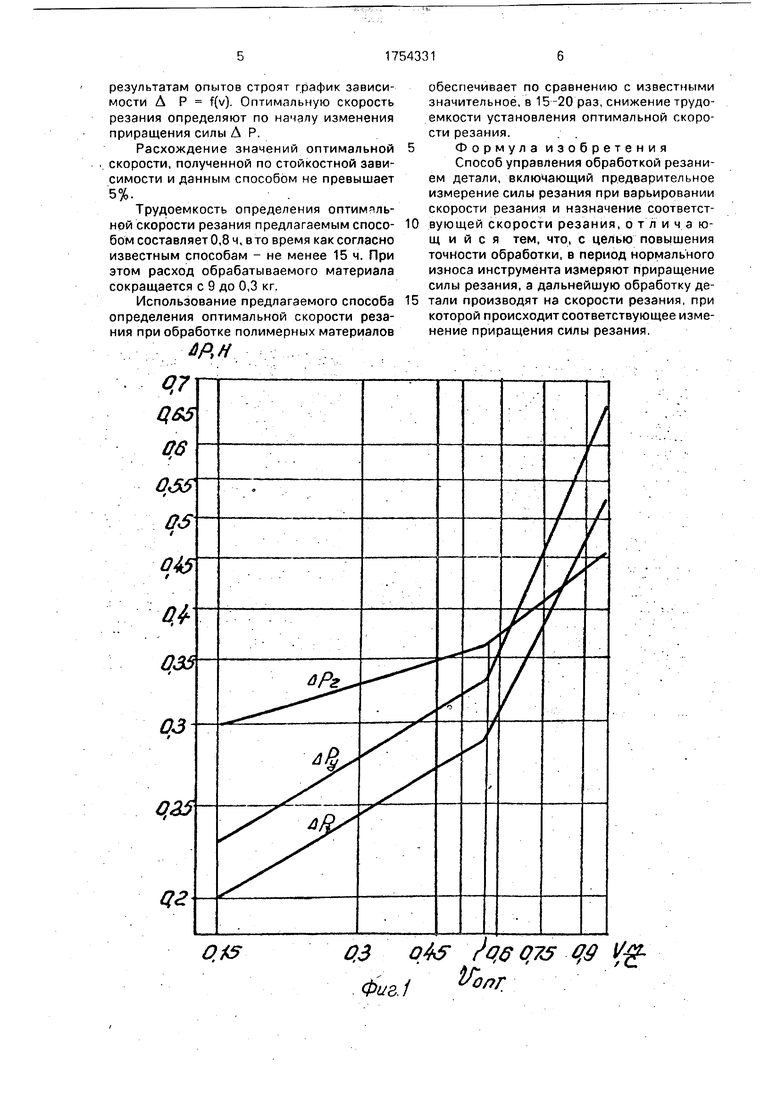

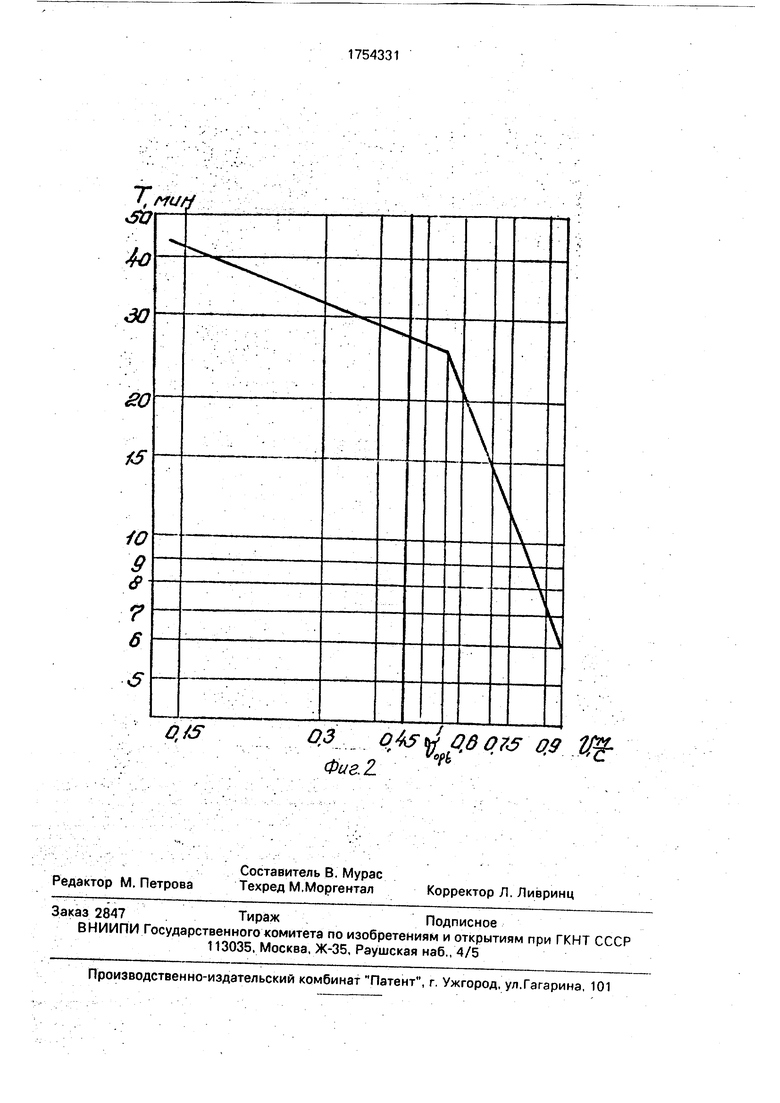

На фиг. 1 представлен график зависимости приращения составляющих силы резания АР при изменении скорости; на фиг. 2 - стойкостная зависимость Т f(v), полученная при точении стеклопластика в одинаковых условиях обработки и построенная в двойных логарифмических координатах,

Из графиков указанных зависимостей видно, что точки перелома каждого из графиков соответствуют одному и тому же значению скорости резания.

Способ определения оптимальной скорости резания при обработке полимерных материалов реализуют следующим образом,

Способ иллюстрируется примером определения оптимальной скорости резания при точении стеклопластика твердосплавным резцом ВК8.

На выбранном сечении среза при постоянной для всех скоростей длине пути резания (L 25 м) измеряют приращение составляющих силы резания на 6-8 скоростях резания, изменяющихся пропорционально. Опыты проводят предварительно изношенным резцом, что определяют по переходу кривой Р f(L) от крутого подъема к пологому. Скорости резания подбирают с расчетом возможного выявления перегиба

функции Л Р f(v). Длина пути резания L принимается произвольно, но так, чтобы режущей кромки было достаточно для проведения всего опыта.

Оборудование: станок 16К20, оснащенный тиристорным преобразователем частоты тока ТП4-15 для безступенчатого регулирования скорости резания. Приборы: динамометр УДМ-100, Обработку производят резцом с напайной твердосплавной пластинкой марки ВК8 и геометрическими параметрами: у 10°; a p 45°; 12°; г 0,5°, мм; Я 0°, при глубине резания t 1,5 мм и подаче S 0,21 мм/об, в следующей последовательности.

Предварительно резанием притупляют резец до h3 0,05 мм. На скоростях, равных 0,15; 0,3; 0,45; 0,6; 0,75; 0,9 м/с, производят точение при постоянной длине пути резания

L 25 м. Измеряют значение составляющих силы резания Pz, Py, Рх в начале периода работы инструмента (Рн) и в конце его (Рк) для каждого значения скорости резания и определяют приращение Д Р Рк - Рн. По

результатам опытов строят график зависимости Д Р f(v) Оптимальную скорость резания определяют по началу изменения приращения силы Д Р.

Расхождение значений оптимальной скорости, полученной по стойкостной зависимости и данным способом не превышает 5%.

Трудоемкость определения оптим ль- ной скорости резания предлагаемым способом составляет 0,8 ч, в то время как согласно известным способам - не менее 15 ч. При этом расход обрабатываемого материала сокращается с 9 до 0,3 кг.

Использование предлагаемого способа определения оптимальной скорости резания при обработке полимерных материалов

ЛР.Н

г Х5Q3 ote Sqeojs q$ IfgФиг 1 Oftr

обеспечивает по сравнению с известными значительное, в 15-20 раз, снижение трудоемкости установления оптимальной скорости резания.

Формула изобретения Способ управления обработкой резанием детали, включающий предварительное измерение силы резания при варьировании скорости резания и назначение соответствующей скорости резания, отличающийся тем, что, с целью повышения точности обработки, в период нормального износа инструмента измеряют приращение силы резания, а дальнейшую обработку детали производят на скорости резания, при которой происходит соответствующее изменение приращения силы резания.

7 W-СЛУ Я7

0

10

9

6

o.ts

огз ottey qeott 0.9

Фае. 2. °

| Семко М.Ф., Сустан Г.К., Дрожжин В.И | |||

| Обработка резанием электроизоляционных материалов | |||

| М.: Энергия, 1974, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Силин С.С | |||

| Метод подобия при резании материалов, М,; Машиностроение, 1979, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

Авторы

Даты

1992-08-15—Публикация

1991-02-04—Подача