ющих их перемешивают в течение 5-10 мин, затем к смеси добавляется жидкое стекло в количестве, обеспечивающем получение массы тестообразной консистенции. Перед ремонтом изложницу выставляют на специальную площадку, кантуют, затем дефектные места зачищают металлической щеткой, пыль выдувается сжатым воздухом,

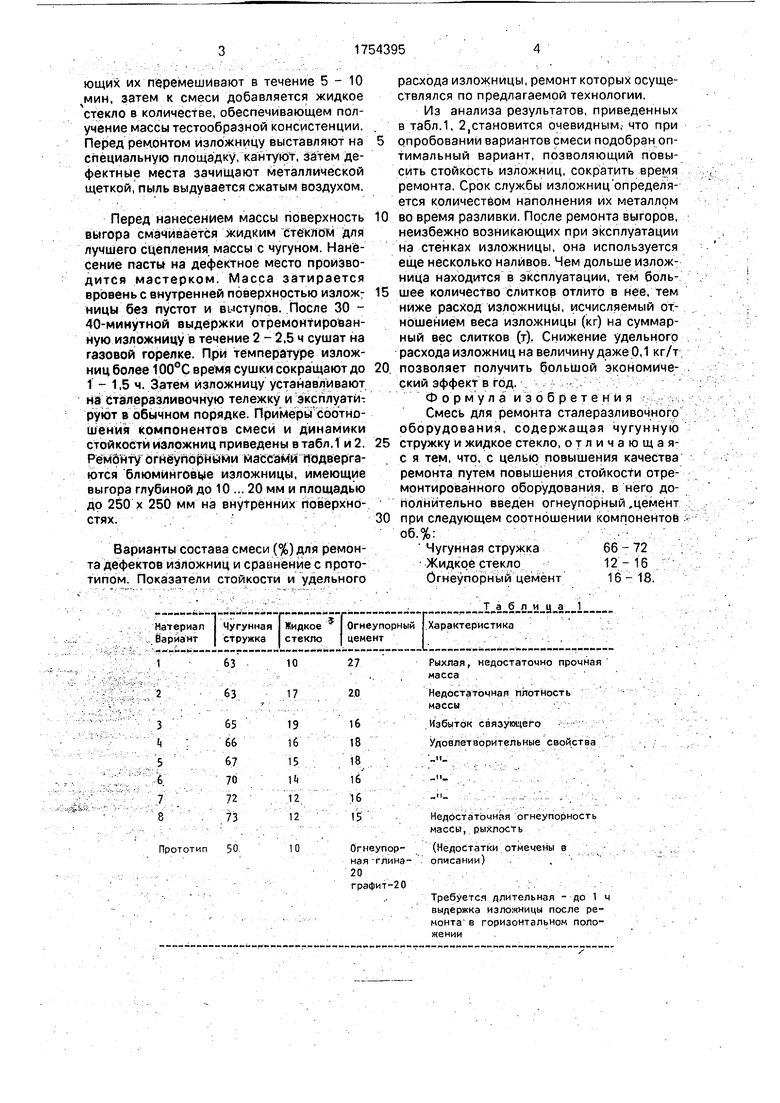

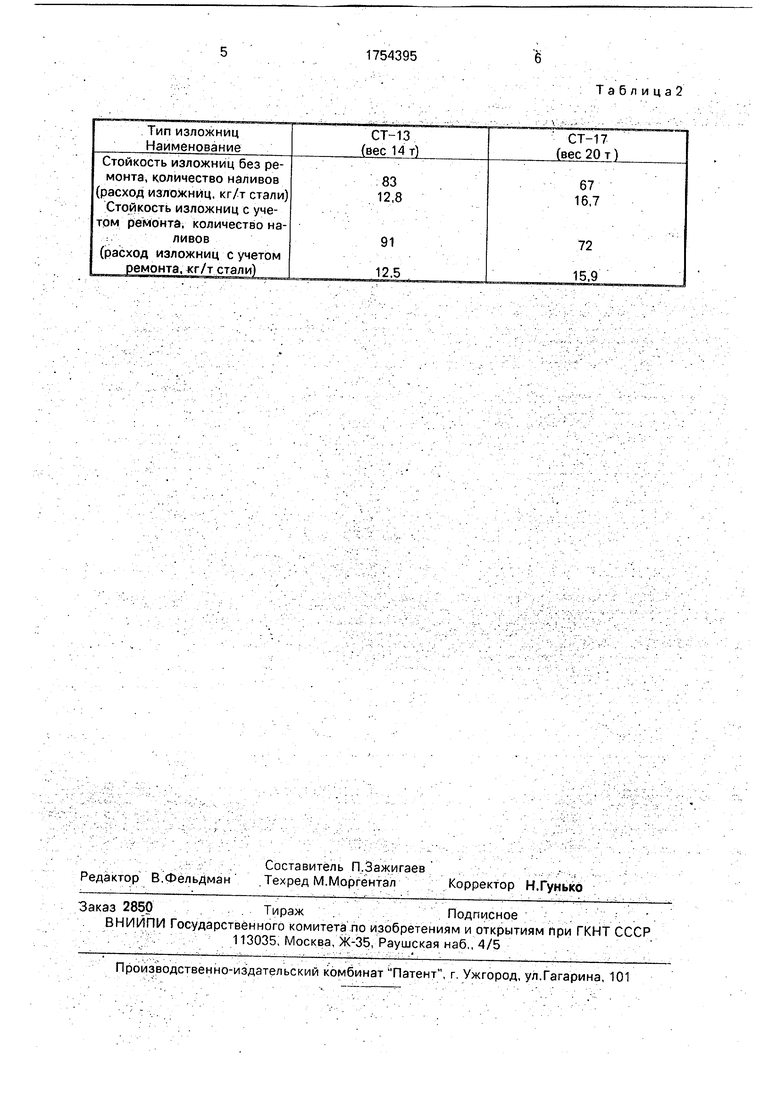

Перед нанесением массы поверхность выгора смачивается жидким стеклом для лучшего сцепления массы с чугуном. Нанесение пасты на дефектное место производится мастерком. Масса затирается вровень с внутренней поверхностью изложницы без пустот и виступов. После 30 - 40-минутной выдержки отремонтированную изложницу в течение 2 - 2.5 ч сушат на газовой горелке. При температуре изложниц более 100°С время сушки сокращают до 1 - 1,5 ч. Затем изложницу устанавливают на сталеразливочную тележку и эксплуатируют в обычном порядке. Примеры соотношения компонентов смеси и динамики стойкости изложниц приведены в табл.1 и 2, Рембнту огнеупорными массаММ подвергаются блюминговые изложницы, имеющие выгора глубиной до 10 ... 20 мм и площадью до 250 х 250 мм на внутренних поверхностях.

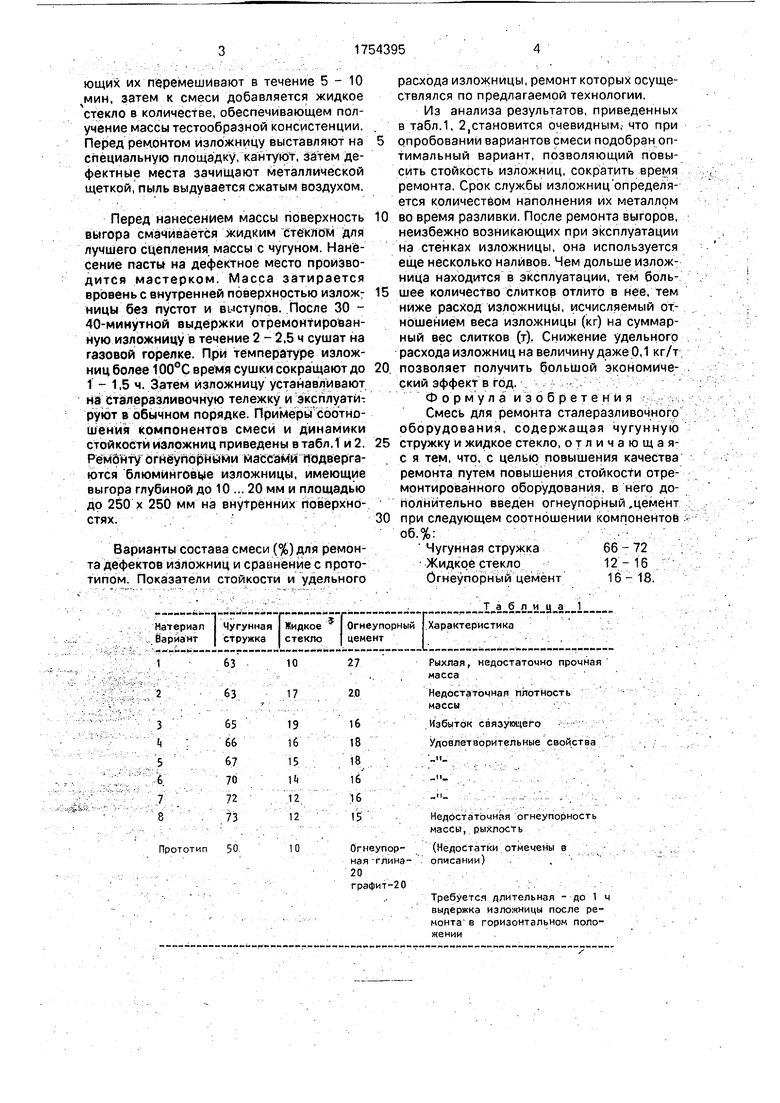

Варианты состава смеси (%) для ремонта дефектов изложниц и сравнение с прототипом Показатели стойкости и удельного

расхода изложницы, ремонт которых осуществлялся по предлагаемой технологии.

Из анализа результатов, приведенных в табл.1, 2,становится очевидным, что при опробовании вариантов смеси подобран оптимальный вариант, позволяющий повысить стойкость изложниц, сократить время ремонта. Срок службы изложниц определяется количеством наполнения их металлом во время разливки. После ремонта выгоров, неизбежно возникающих при эксплуатации на стенках изложницы, она используется еще несколько наливов. Чем дольше изложница находится в эксплуатации, тем боль- шее количество слитков отлито в нее, тем ниже расход изложницы, исчисляемый отношением веса изложницы (кг) на суммарный вес слитков (т). Снижение удельного расхода изложниц на величину даже 0,1 кг/т позволяет получить большой экономический эффект в год.

Формула изобретения Смесь для ремонта сталеразливочного оборудования, содержащая чугунную стружку и жидкое стекло, отличающая- с я тем, что. с целью повышения качества ремонта путем повышения стойкости отремонтированного оборудования, в него дополнительно введен огнеупорный .цемент при следующем соотношении компонентой об.%:

Чугунная стружка66 - 72

Жидкое стекло12-16

Огнеупорный цемент16-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная паста для ремонта металлической поверхности | 1986 |

|

SU1438909A1 |

| МАТЕРИАЛ ДЛЯ РЕМОНТА ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2360778C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2082550C1 |

| Термостойкая паста для ремонта металлических форм | 1980 |

|

SU937098A1 |

| Паста для ремонта изложниц | 1980 |

|

SU956134A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| Способ ремонта изделий с открытыми дефектами поверхности | 1989 |

|

SU1727969A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2007 |

|

RU2343202C2 |

| Поддон для изложницы | 1981 |

|

SU980933A1 |

| Защитное покрытие для изложниц | 1979 |

|

SU797835A1 |

Прототип 50

10

массы, рыхлость

(Недостатки отмечены в

описании)

Требуется длительная - до 1 ч выдержка изложницы после ремонта в горизонтальном положении

Таблица2

Авторы

Даты

1992-08-15—Публикация

1990-07-25—Подача