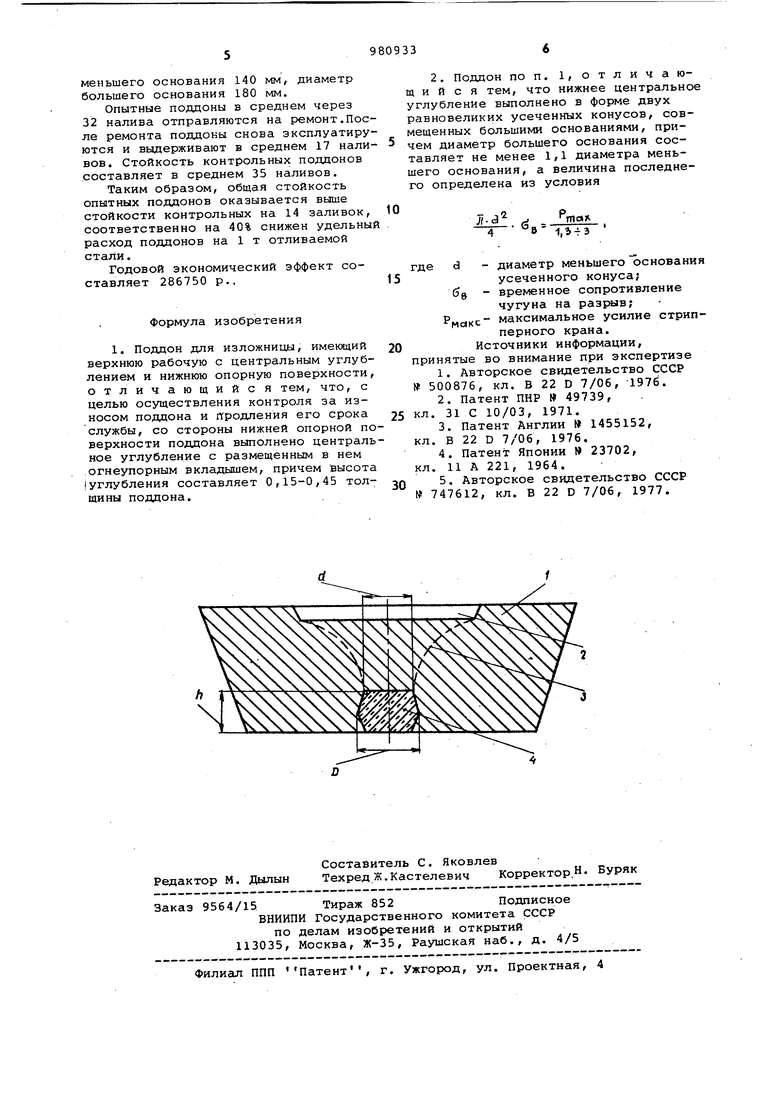

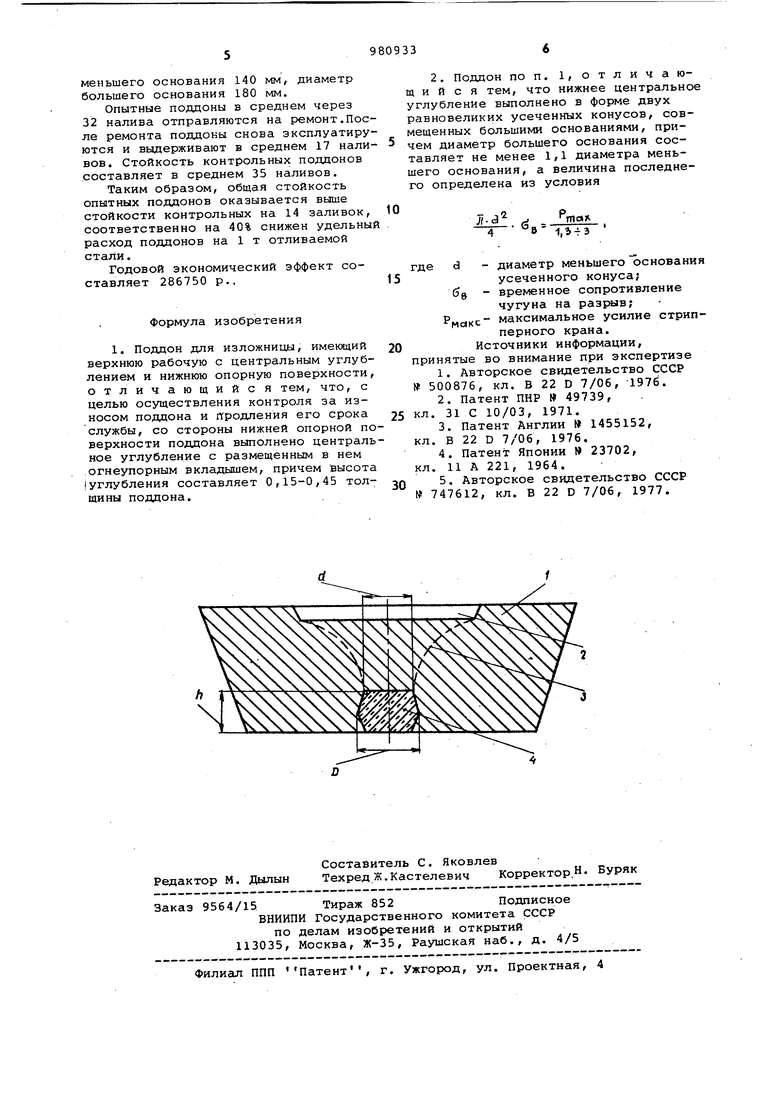

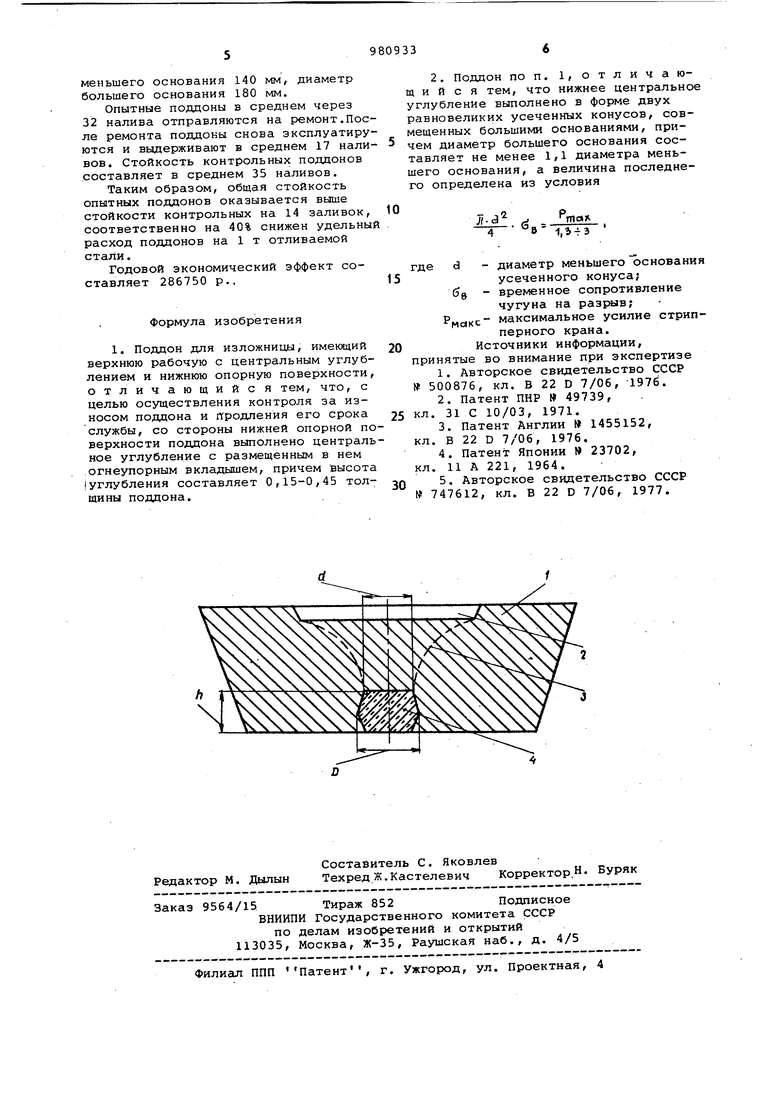

Изобретение относится к черной ме таллургии, конкретнее к конструкциям поддонов (дна) изложниц, применяннцих ся при .разливке стали сверху. Известны, конструкцииподдонов, в которых изнашиваемая рабочая часть о воздействия струи стали предохраняется вкладышами. После каждой заливк металла в изложницы на поддоны устанавливают новые вкладыши 1 и 2. Из-за отсутствия действенных средств контроля эксплуатация поддонов ведется до полного их износа, т. до такой остаточной то.лщины в центральной части поддонов, при которой последний ослабляется и трескается. Ремонт поддонов становится невозможным. Известны также поддоны, содержащие на верхней рабочей поверхности различные огнеупорные вставки При разливке стали размывающиеся огнеупоры неизбежно переходят в металл и ухудшают его качество. Отсутствует также средство контроля изно са у таких поддонов. Наиболее близким техническим реше нием к изобретению является поддон, имеющий на рабочей поверхности центрсШьное углубление для придания экономичной формы донной части слитка ка при прокатке 5. Однако данный поддон также не имеет средства для контроля размывания его средней части и эксплуатируется до полного износа. Такие поддоны ремонту не подлежат. Целью изобретения является разработка конструкции поддона, позволяющего осуществлять контроль за его износом для проведения своевременного ремонта и про.дления срока его службы. Поставленная цель достигается тем, что в поддоне со стороны его нижней опорной поверхиости выполнено центральное углубление с размещенным в нем огнеупорным вкладышем, причем высота углубления составляет 0,15-0,45 толщины поддона. Для упрощения конструкции крепления огнеупорного материала в поддоне нижнее центральное углубление выполнено в форме двух равновеликих усеченных конусов, совмещенных своими большими основаниями, причем диаметр большего основания составляет не менее 1,1 величины диаметра меньшего основания, а величина последнего рассчитывается из условия 8 -Г,Э -т 3 - диаметр меньшего основани усеченного конуса; т«х максимальное усилие, развиваемое стрипперным краном при отделении слитка от поддона; е, - временное сопротивление чугуна на разрыв. Поддоны с указанными конструктивными отличиями могут быть своевременно изъяты из эксплуатации (до их разрушения или размытых до такой сте пени, что ремонт становится невозмож ным) , восстановлены и возвращены в эксплуатацию. Стойкость поддонов уве личивается, снижается их расход. На чертеже изображен поддон, разрез . Поддон 1 в верхней рабочей полост содержит центральное углубление 2. Размыв углубления 2 происходит по ко ноидальной поверхности 3. Для осущес вления контроля за износом служит вкладыш А, Устройство работает следующим образом. В процессе разливки стали сверху падающая струя размывает поддон 1 в центре углубления 2. Размывание поддона показано пунктиром 3. Глубина размывания ограничена огнеупорным вкладышем 4. При обнажении верхнего основания вкладыша эксплуатация поддона прекращается и его отправляют jHa ремсшт. Предельные значения высоты - огне упорного вкладыша двОйного усеченног конуса определены следующим образом. В .завериающей стадии эксплуатации за один налив слитка поддон может вымываться струей металла на глубину до 70 мм. При толщине 450 мм. для унифицированного поддона величина максимальной глубины вымывания составляет 0,15 толщины поддона. Для надежной и безопасной работы величина остаточно толщины поддона установлена равной 100 мм или 0,22 толщины поддона. Однако при эксплуатации поддонов до максимального износа (100 мм) масса металла в выгаре значительна и составляет 300-400 кг. Этот металл теря стоя, в обрезь, что снижает выход год ного. Для предотвращения этого остаточная максимальная толщина поддона в месте его выгара должна составлять 200 мм, что соответствует 0,45 толщи ны поддона. Таким образом, пределы высоты углубления со стороны нижней поверхнос ти поддона должны составлять ,150,45 толщины поддона. Оптимальная вы сота вкладыша в этих условиях составляет 0,3 толщины поддона. Эксплуатировать поддоны с высотой огнеупорного вкладыша более 0,45 толщины поддона нерационально из-за резкого снижения количества наливов стали. В случае дальнейшей эксплуатации размываемый вкладыш загрязняет сталь неметаллическими включениями, это понижает ее качество. При ремонте поддона огнеупорный вкладыш удаляют и в образовавшуюся по его центральной оси сквозную выемку заливают чугун до нижнего уровня углубления 2 (чертеж) .. Отремонтированный поддон вновь вводят в эксплуатацию. Срок службы такого поддона значительно увеличивается. Используемый для контроля за размыванием поддона огнеупорный вкладыш 4 может устанавливаться в поддон в процессе изготовления (отливки) последнего или после отливки путем заполнения гнезда жидкоподвижным само,твердеющим огнеупорным бетоном.. Гнездо, предназначенное для размещения огнеупорного материала. представляет собой по форме два равновеликих усеченных конуса, совмещенных своими большими основаниями. Предельные значения величины диаметра d меньшего основания усеченного конуса определяют опытным путем. При d 120-180 мм наблюдается наименьшее число разрывов чугунных вкладышей и поломок поддонов. Оптимальное значение d равно 140 мм, что соответствует значению Рто 2.1. Подставляя предельные значения d (120 и 180 мм) в вышеприведенную формулу, получаем соответствующие предельные значения разрывных усилий и У которые J., J виваются стрипперным краном. Для предупреждения самовыпадывания огнеупорного вкладьдиа из углубления с высотой 0,15-0,45 толщины поддона (чертеж) оказывается достаточно, чтобы диаметр D большего основания усеченного конуса составлял величину не менее l,ld. Пример. В цехе изложниц комбината отливают 4 унифицированных поддона для слябинговых изложниц с массой слитка 18-20 т. Поддоны имеют следующие размеры: ширина 1360 мм, длина 2800 мм, толщина 450 мм, глубина верхнего углубления 70 мк с размерами 550x1200 мм, высота нижнего углубления 140 мм. Огнеупорный вкладыш, представляющий собой два равновеликих усеченных конуса, совмещенньлх большими основаниями, помещен в поддон со стороны его нижней опорной поверхности в гнездо- с соответствующими размерами. Размеры вкладыша: высота 140 мм, диаметр

меньшего основания 140 мм, диаметр большего основания 180 мм.

Опытные поддоны в среднем через 32 налива отправляются на ремонт.После ремонта поддоны снова эксплуатируются и выдерживают в среднем 17 наливов. Стойкость контрольных поддонов составляет в среднем 35 наливов.

Таким образом, общая стойкость опытных поддонов оказывается выше стойкости контрольных на 14 заливок, соответственно на 40% снижен удельный расход поддонов на 1 т отливаемой стали.

Годовой экономический эффект составляет 286750 р.,

Формула изобретения

1. Поддон для изложницы, имеющий верхнюю рабочую с центральным углублением и нижнюю опорную поверхности, отличающийся тем, что, с целью осуществления контроля за износом поддона и продления его срока службы, со стороны нижней опорной поверхности поддона выполнено центральное углубление с размещенным в нем огнеупорным вкладышем, причем высота (углубления составляет 0,15-0,45 толщины поддона.

2. Поддон по п. 1, отличающий с я тем, что нижнее центральное углубление выполнено в форме двух равновеликих усеченных конусов, совмещенных большими основаниями, причем диаметр большего основания составляет не менее 1,1 диаметра меньшего основания, а величина последнего определена из условия

3f-d ri 4 В 1,Ъ-7г

где d - диаметр меньшего основания усеченного конуса; временное сопротивление

в чугуна на разрыв; максимальное усилие стрип- макс перного крана. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 500876, кл. В 22 D 7/06, 1976.

2.Патент ПНР 49739, 31 С 10/03, 1971.

5 кл

3.Патент Англии № 1455152, В 22 D 7/06, 1976.

кл,

4.Патент Японии 23702, кл. 11 А 221, 1964.

5.Авторское свидетельство СССР

0 № 747612, кл. В 22 D 7/06, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки листового слитка | 1990 |

|

SU1694325A1 |

| Изложница для слитков | 1980 |

|

SU910322A1 |

| Поддон для сквозных изложниц | 1988 |

|

SU1547941A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ СВЕРХУ | 1999 |

|

RU2166403C1 |

| Устройство для разливки металлов | 1988 |

|

SU1600915A1 |

| Поддон для сквозных изложниц | 1988 |

|

SU1528605A1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОМПЛЕКТ | 1993 |

|

RU2043831C1 |

| Пробка глуходонной изложницы | 1985 |

|

SU1316103A1 |

| Поддон для сквозной изложницы | 1979 |

|

SU891208A1 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

Авторы

Даты

1982-12-15—Публикация

1981-03-05—Подача