(5Ю ТЕРМОСТОЙКАЯ ПАСТА ДЛЯ РЕМОНТА МЕТАЛЛИЧЕСКИХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для ремонта металлических форм | 1983 |

|

SU1121088A1 |

| Паста для восстановления постоянных и полупостоянных литейных форм и стержней | 1986 |

|

SU1400759A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| Огнеупорная масса | 1981 |

|

SU986901A1 |

| Противопригарное покрытие для литейных форм и стержней | 1985 |

|

SU1340882A1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| Огнеупорная масса для футеровки сталеразливочных ковшей | 1975 |

|

SU535252A1 |

| Противопригарное покрытие для литейных форм и стержней | 1978 |

|

SU667315A1 |

Изобретение относится к литейному производству, а именно к составам паст, и может быть использовано для ремонта металлических форм (кокилей) при производстве отливок из любых видов сплавов.

Известна песта l для ремонта изложниц при литье слитков, содержащая, вес.%:д

Кокс молотый Глину огнеупорную15-25Каменноугольный пек Остальное

Положительный эффект в известной пасте достигается за счет спекания ингредиентов, входящих в состав пасты, в прочную массу в результате длительного теплового воздействия жидкой стали слитка.

Металлоемкость кокилей по сравнению с металлургическими изложницами

значительно меньше, поэтому эффекта спекания в кокилях не наблюдается.

За счет выгорания связующей составляющей (пека) происходит разупрочнение массы и она смывается струей металла.

Известна также термостойкая паста f2j для ремонта металлических to форм, содержащая, оес.%:

Жидкое стекло 10-15 Чугунную стружку85-90

J5 Огнеупорная масса обладает достаточной прочностью и orHeynopHOCtbo для разового ремонта изложниц.

Однако при использовании огнеупорной массы для ремонта кокилей, она

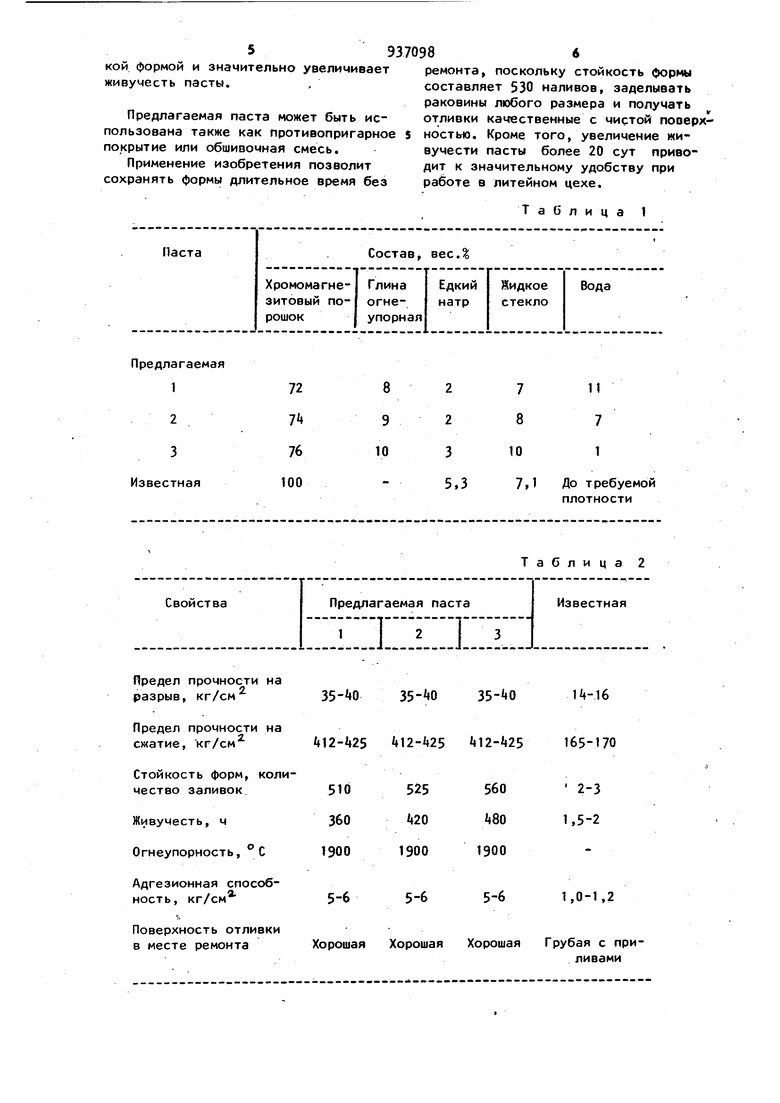

20 не обеспечивает необходимой огнеупорности, прочности, пластичности, чистоты поверхности отливки, живучести. 3 Так как в огнеупорной массе в ка честве наполнителл принята чугунная стружка с размером частиц до 2,5 мм, масса обладает низкой плас тичностью и не обеспечивает необхо мой чистоты поверхности отливки. Величина фракции наполнителя не позволяет также и исправление мелких раковин. Кроме этого, жидкий м талл, проникая в поры массы, распл ляет наполнитель, так как температ ра плавления чугунной стружки составляет 1150°С, а температура заливки стали в кокиль - 1 60-1АОО°С и разрушает его. Стойкость кокиля, отремонтированного при помощи массы, составляет 2-3 заливки. Живучесть массы, т,е, сохранение пласт ческих свойств до 4 ч, что создает значительные неудобства в работе, Таким образом, масса не удовлетворяет требованиям для ремонта кокилей. Наиболее близким к изобретению по технической сущности и достигае мому результату является покрытие для литейных форм, содержащее, вес Хромомагнезитовый порошок Жидкое стекло Едкий натр До требуеВодамой плотно Однако покрытие имеет низкую прочность и термостойкость, что не обеспечивает требуемую стойкость м таллических форм. Кроме того, покр тие обладает низкой живучестью. Цель изобретения - повышение ст кости форм и увеличение живучести пасты. Поставленная цель достигается т что паста, содер ; а1цая хромомагнези выи порошок, жидкое стекло, едкий натр и воду, дополнительно содержи глину огнеупорную при следующем со отношении ингредиентов, мас.: Хромомагнезитовый порошок 72-76 Глина огнеупорная8-10Жидкое стекло (,61-3,0, 1,48-1,50 г/см) 7-10 Едкий натр (,3-1, 5г/см) 2-3 ВодаОстальное 8 Паста приготовляется следующим образом. Хромомагнезитовый порошок просеивают через сито 0315. Для приготовления хромомагнезитового порошка используется бывший в употреблении хромомагиезитовый кирпич, а также можно использовать отходы хромома - незитового производства, В смешивающие бегуны загружают Хромомагнезитовый порошок и огнеупорную глину, перемешивают 1,52 мин; вводят едкий натр, перемешивают 2-3 мин; вводят жидкое стекло, перемешивают 3-5 мин; заливают воду и перемешивают 10-15 мин до получения пластичной тестообразной массы. Хранить пасту рекомендуется в закрытой емкости, тогда ее живучесть составляет свыше 20 сут. Паста применяется для заделки раковин различного происхождения на рабочих поверхностях кокилей. Для этого в полости крупных раковин наносят зубилом насечки, в мелких это необязательно. Паста наносится в полость раковины и заглаживается при помощи шпателя. Для ускорения процесса затвердевания пасты рекомендуется последующий подогрев кокиля до ВО-ЮО С, После затвердевания прочность пасты составляет кг/см, В табл, 1 приведены составы предлагаемой и известной паст, В табл, 2 приведены сравнительные свойства предлагаемой и известной паст. Предлагаемая термостойкая паста предназначена для ремонта, т,е , для исправления дефектов на рабочей поверхности металлических (постоянных) форм, работающих в условиях циклически меняющихся температурных режимов, Тюэтому предъявляются весьма высокие требования по термостойкости, механической прочности и адгезионной способности к поверхности металлической формы. Эти высокие качества пасты достигаются добавлением в смесь огнеупорной глины. Хромомагнезит в сочетании с мелкодисперсной огнеупорной глиной, перемешанные с едким натром, а затем с хидким стеклом и водой, дают механическую прочность и термостойкость. Л композиция из огнеупорной глины, едкого натра и жидкого стекла сообщает пасте высокую адгезионную спбсобность с металличес59370986

кой формой и значительно увеличивает ремонта, поскольку стойкость («юрмы живучесть пасты. .составляет 530 наливов, заделывать

Предлагаемая паста может быть ис- отливки качественные с чистой поверх пользована также как противопригарное 5 ностью. Кроме того, увеличение мипокрытие или обшивочная смесь. вучести пасты более 20 сут привоПрименение изобретения позволит дит к значительному удобству при сохранять формы длительное время без работе в литейном цехе.

Предлагаемая йредел прочности на 35-«035- 0 разрыв, кг/см Предел прочности на k 2-k25 12-425 сжатие, кг/см Стойкость форм, количество заливок Живучесть, ч Огнеупорность, С Адгезионная способность, кг/см Поверхность отливки Хорошая Хорошая Хо в месте ремонта

раковины любого размера и получать

Таблица 1

Таблица 2 Н-16 il2- 25165-170 1,0-1,2 ошая Грубая с приливами7 Формула изобретения Термостойкая паста для ремонта металлических форм, включающая хромомагнезитоБый порошок, жидкое стек ло, едкий натр и воду, отличающаяся тем, что, с целью повышения стойкости форм и увеличения срока живучести пасты, она допо нительно содер хит глину огнеупорную при следующем соотношении ингредиен тов, масД: Хромомагнезитовьгй порошок 72-76 Глина огнеупорная8-1088 Жидкое стекло ,61-3,0, ,5 г/см) 7-10 Едкий натр (,«3-1, 5г/смЪ Z-3 Вода Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №561603, кл. В 22 С 3/00, 1975. 2.Авторское свидетельство СССР №505504, кл. В 22 D 7/06, 197 3.Справочная картотека в помощь технологу-литейщику противопригарные покрытия СТЗ-бЭ. НИИинформтяжмаш, 1969, карта № 46.

Авторы

Даты

1982-06-23—Публикация

1980-04-09—Подача