рен, существование которых может инициировать процесс растворения частиц порошка сплава при взаимодействии с раствором едкого натра, что ведет к разрушению силикатных оболочек, образующихся на частицах. Разрушение силикатных оболочек позволяет вступить в реакцию с раствором едкого натра более глубоким слоям частиц сплава. Кроме того, на границах и в междендритном пространстве цепочками выделяются вторые фазы. Соответственно этому развивается межкристаллическая и очаговая коррозия внутри зерна.

Наличие в сплаве кальция и калия позволяет сократить расход щелочи и снизить ее концентрацию за счет электрокоррозии, происходящей в самом сплаве, что повышает безопасность работы.

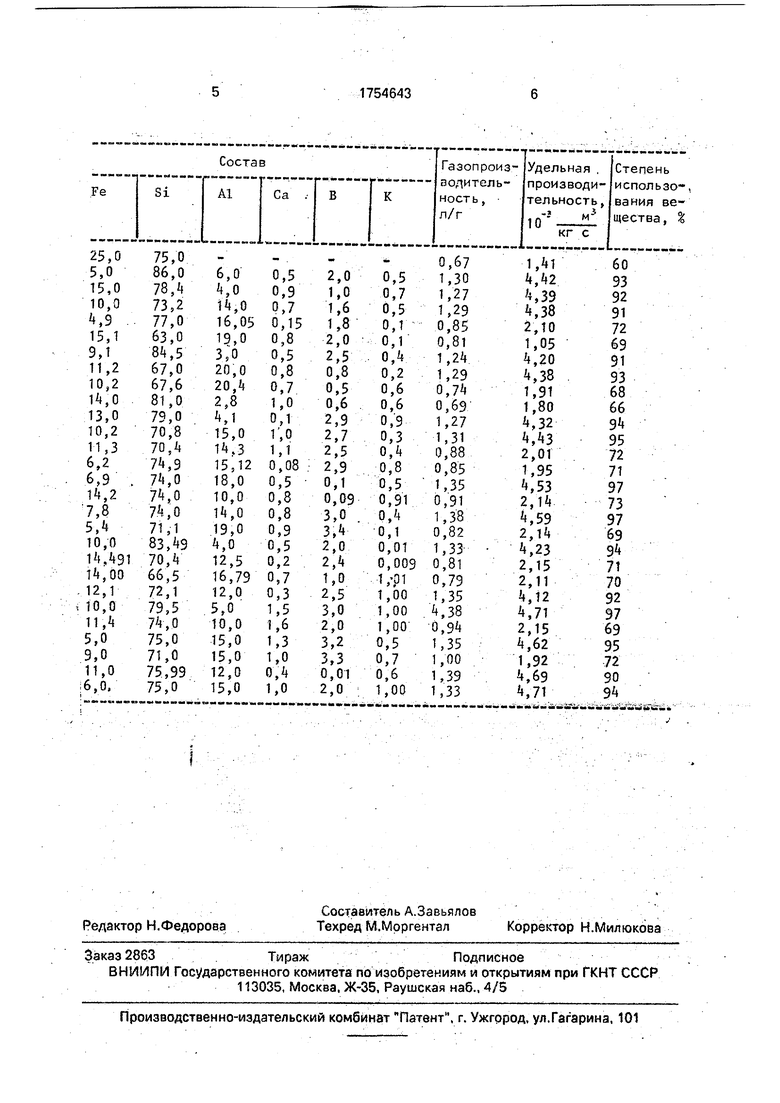

Изобретение иллюстрируется следующими примерами.

Сплав получали сплавлением или восстановлением отдельных компонентов в инертной атмосфере из коксика, брикетов золы и кварцита.

Нижний предел по железу (5%) обусловлен технологическими особенностями получения сплава в руднотермической печи, не позволяющей иметь сплав с меньшим количеством железа. Количество железа более 15% приводит к уменьшению степени использования сплава для получения водорода.

Содержание в сплаве алюминия менее 3% не достаточно для образования силицидов алюминия, улучшающих степень использования сплава. Количество алюминия в сплаве более 20% приводит к образованию сложных интерметаллидов, препятствующих выделению при реакции со щелочным продуктом максимального количества водорода.

Содержание кальция в сплаве менее 0,1 иболее 1,5% приводит к снижению газопроизводительности по водороду, так как кальций в этих количествах является катализатором этой реакции.

Количество бора менее 0,01 % не позволяет использовать его как катализатор процесса выделения водорода из ферросиликоалюминия. При содержании бора 5-10% образуются химические соединения с железом, алюминием и кремнием, что ведет к уменьшению газопроизводительности сплаеа.

При содержании кальция и калия в сплаве менее 0,1 и 0,01% соответственно не происходит интенсивного взаимодействия сплава с раствором и образования щелочных комплексов, благодаря которым происходят наиболее полная реакция сплава со

щелочью и лучшее разделение металла и продуктов реакции. Выбор верхнего предела 1 % обусловлен тем, что высокая температура руднотермической плавки не позволяет получить более 1% калия в сплаве.

Полученный сплав испытывали следующим образом. Порошок сплава засыпали в термостатируемый реактор с водным раствором едкого натра концентрацией 10%, 0 Через 5-8 с начиналась химическая реакция, сопровождакж(аяся выделением водорода. Время реакции 60 мин, температура реакции 90°С. Масса сплава 10 г. Выделяющийся газ по газоотводной трубке поступал 5 в газометрическую бюретку, Скорость выделения водорода определяли как изменение объема выделяющегося газа на единицу массы за единицу времени.

Коэффициент использования сплава ол- 0 ределяли как отношение экспериментально полученного объема газа к теоретически возможному.

Предлагаемый сплав опробован на кафедре общей химии Свердловского горного 5 института и в лаборатории металлургии стали и ферросплавов Института металлургии УрО АН СССР.

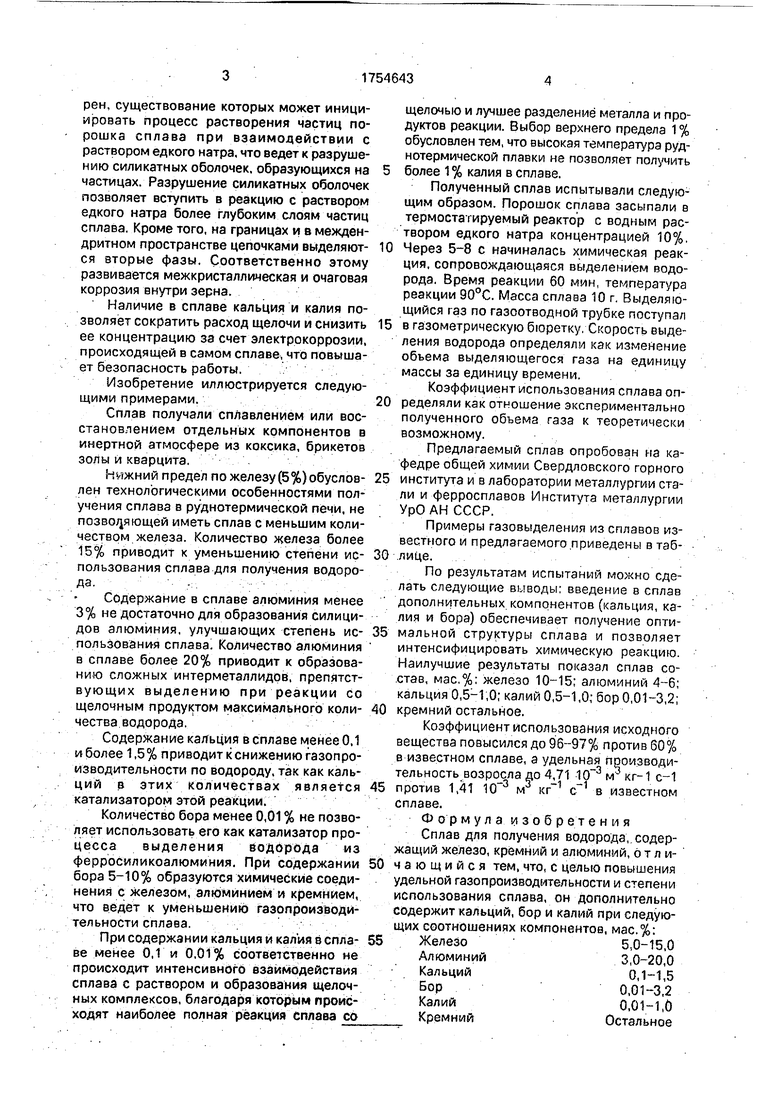

Примеры газовыделения из сплавов известного и предлагаемого приведены в таб- 0 лице.

По результатам испытаний можно сделать следующие выводы: введение в сплав дополнительных компонентов (кальция, калия и бора) обеспечивает получение опти- 5 мальной структуры сплава и позволяет интенсифицировать химическую реакцию. Наилучшие результаты показал сплав состав, мас.%; железо 10-15; алюминий 4-6; кальция 0,5-1,0; калий 0,5-1,0; бор 0,01-3,2; 0 кремний остальное.

Коэффициент использования исходного вещества повысился до 96-97% против 60% в известном сплаве, а удельная производительность возросла до 4,71 м кг-1 с-1 5 против 1,41 м в известном сплаве.

Формула изобретения Сплав для получения водорода, содержащий железо, кремний и алюминий, о т л и- 0 чающийся тем, что, с целью повышения удельной газопроизводительности и степени использования сплава, он дополнительно содержит кальций, бор и калий при следующих соотношениях компонентов, мас.%: 5 Железо5,0-15,0

Алюминий3,0-20,0

Кальций0,1-1,5

Бор0,01-3,2

Калий0,01-1,0

КремнийОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для получения водорода | 1989 |

|

SU1675199A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ НЕФЕЛИНОВЫХ СИЕНИТОВ И СЫННЫРИТОВ | 1993 |

|

RU2074906C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛИКАТНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2138569C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ГЕНЕРИРОВАНИЯ ВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ГАЗОГЕНЕРАТОР ВОДОРОДА | 2004 |

|

RU2253606C1 |

| Средство для рафинирования алюминия и его сплавов | 1981 |

|

SU1286637A1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| ГЕЛЬ-ПРЕКУРСОР СТЕКЛА | 2016 |

|

RU2725352C2 |

| СПОСОБ ОЧИСТКИ КРЕМНИЯ | 2007 |

|

RU2445258C2 |

Авторы

Даты

1992-08-15—Публикация

1990-06-18—Подача