Изобретение относится к химии фосфо- рорганических соединений, а именно к усовершенствованному способу получений калиевой соли ди(а л кил полиэтилен гликоле- вого) эфира фосфорной кислоты (оксифоса Б) общей формулы

RO(CH2CH20)n 2P-OK (I) О

где R - Св-Сю-алкил;

п - 5-6,

которая обладает поверхностно-активными свойствами и находит применение в металлообрабатывающей, нефтяной,лакокрасочной, текстильной, пищевой и других отраслях промышленности;

Известные способы получения калиевых солей эфиров фосфорной кислоты предусматривают в качестве фосфорсодержащего сырья использование фосфорной кислоты, пятиокиси и хлорокиси фосфора.

Известен способ получения оксифоса Б реакцией модифицированной безводной фосфорной кислоты с одноатомными или многоатомными алифатическими спиртами, содержащими 1-18 атомов углерода, спиртами с аминогруппами, галоидами или карбоксильными группами при 200-600°С.

Однако известный способ не позволяет получать целевые продукты высокой чистоты, что связано с разложением алкилфосфа- тов при повышенной температуре.

Известен способ получения оксифоса Б взаимодействием пятиокиси фосфора с эк- вимолярной смесью спирта и полиэтиленг- ликоля с последующей обработкой щелочью и выделением целевого продукта.

Недостатком известного способа является то, что кроме моно- и диа л кил фосфате в в результате реакции образуются полные эфиры фосфорной кислоты и органические производные полифосфорной кислоты.

Наиболее близким по технической сущности к предлагаемому является способ

VI

сл VI

ч

получения калиеэой соли ди-(алкилпол зти- ленгликолевого) эфира фосфорной кислоты путем взаимодействия хлорокиси фосфора и смеси оксиэтилированных высших жирных спиртов (оксанола КД-б) общей формулы R (ОС2Н4)пОН, где R - Св-Сю, п - 5-6 пры молярном соотношении 1:2 соответственно с последующей обработкой водным раствором гидроокиси щелочного металла. Выход оксифоса Б по данному способу составляет 90-92%.

Недостатком известного способа заключается в том, что выделяющийся в процессе реакции хлористый водород требует дополнительной операции для его утилизации. Кроме того, в результате взаимодействия хлористого водорода с исходными спиртами целевой продукт загрязняется ал- килхлоридами,

Цель изобретения - повышение чистоты целевого продукта.

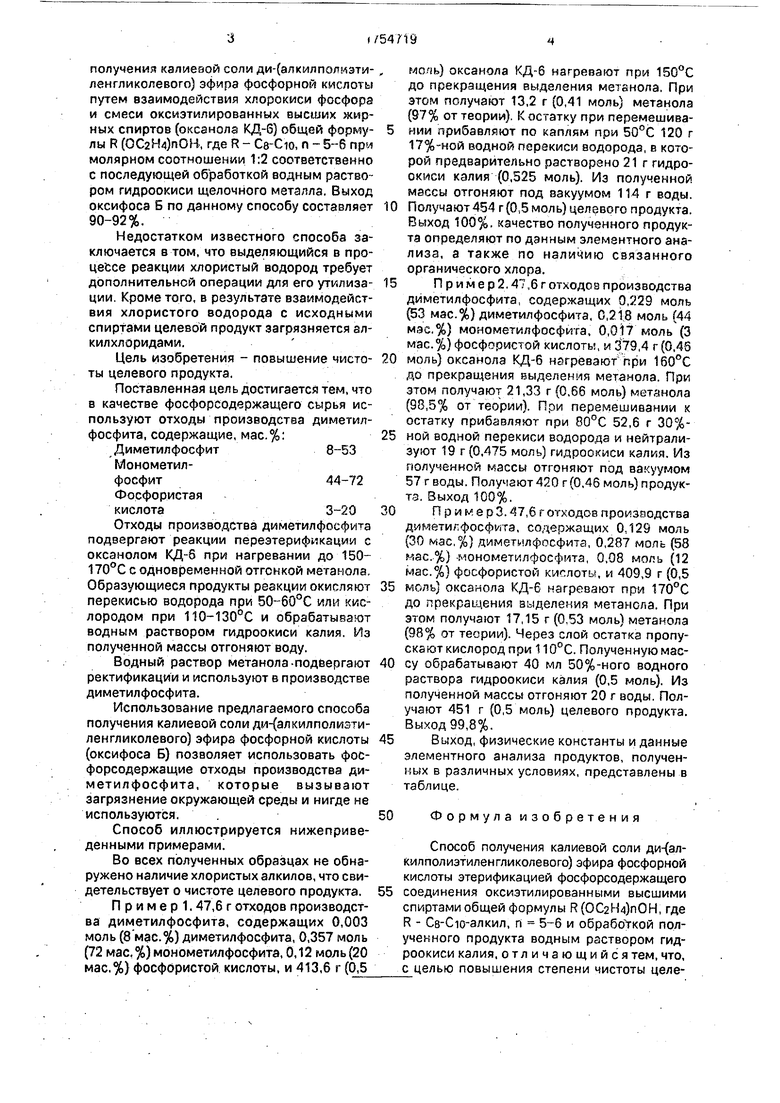

Поставленная цель достигается тем, что в качестве фосфорсодержащего сырья используют отходы производства диметил- фосфита, содержащие, мас.%:

Диметилфосфит8-53

Монометил- фосфит44-72

Фосфористая

кислота3-20

Отходы производства диметилфоефнта подвергают реакции переэтерификации с оксанолом КД-б при нагревании до 150- 170°С с одновременной отгонкой метанола. Образующиеся продукты реакции окисляют перекисью водорода при 50-60°С или кислородом при 110-130°С и обрабатывают водным раствором гидроокиси калия. Из полученной массы отгоняют воду.

Водный раствор метанола-подвергают ректификации и используют в производстве диметилфосфита.

Использование предлагаемого способа получения калиевой соли ди-(алкилполизти- ленгликолевого) эфира фосфорной кислоты (оксифоса Б) позволяет использовать фосфорсодержащие отходы производства диметилфосфита, которые вызывают загрязнение окружающей среды и нигде не используются.

Способ иллюстрируется нижеприведенными примерами.

Во всех полученных образцах не обнаружено наличие хлористых алкилов, что свидетельствует о чистоте целевого продукта.

П р и м е р 1.47,6 г отходов производства диметилфосфита, содержащих 0,003 моль (8 мас.%) диметилфосфита, 0,357 моль (72 мас.%)монометилфосфита, 0,12 моль (20 мас,%} фосфористой кислоты, и 413,6 г (

мояь) оксанола КД-6 нагревают при 150°С до прекращения выделения метанола, При этом получают 13,2 г (0,41 моль) метанола (97% от теории), К остатку при перемешиваиии прибавляют по каплям при 50°С 120 г 17%-ной водной перекиси водорода, в которой предварительно растворено 21 г гидроокиси калия (0,525 моль). Из полученной массы отгоняют под аакуумом 114 г воды.

Получают454 г(0,5 моль) целевого продукта. Выход 100%. качество полученного продукта определяют по данным элементного анализа, а также по наличию связанного органического хлора.

П р и м е р 2,47,6 г отходов производства диметилфосфита, содержащих 0,229 моль (53 мас.%) диметилфосфита, 0,218 моль (44 мас.%) монометилфосфи-о, 0,017 моль (3 мас.%) фосфористой кислоты, и 379,4 г(0,46

моль) оксанола КД-б нагревают при 160°С до прекращения выделения метанола. При этом получают 21,33 г (0,66 моль) метянола (98,5% от теории). При перемешивании к остатку прибавляют при 80°С 52,6 г 30%ной водной перекиси водорода и нейтрализуют 19 г (0,475 моль) гидроокиси калия. Из полученной массы отгоняют под вакуумом 57 г воды. Полумают 420 г(0,46 моль) продук- то. Выход 100%.

П р и к« е р 3.47,6 г отходов производства диметилфосфита, содержащих 0 129 моль (30 мас,%) димегилфосфита, 0,287 моль (58 мас.%) нонометилфосфита, 0,08 моль (12 мас.%) фосфористой кислоты, и 409,9 г (0,5

моль) оксанола КД-6 нагревают при 170°С до прекращения выделения метанола. При этом получают 17,15 г (0.53 моль) метанола (98% от теории). Через слой остатка пропускают кислород при 110°С. Полученную массу обрабатывают 40 мл 50%-ного водного раствора гидроокиси калия (0,5 моль). Из полученной массы отгоняют 20 г воды. Получают 451 г (0,5 моль) целевого продукта. Выход 99,8%.

Выход, физические константы и данные элементного анализа продуктов, полученных в различных условиях, представлены в таблице.

50

Формула изобретения

Способ получения калиевой соли ди-(ал- кипполиэтиленгликолевого) эфира фосфорной кислоты этерификацией фосфорсодержащего соединения оксиэтилированными высшими спиртами общей формулы R (, где R - Св-Сю-алкил, п 5-6 и обработкой полученного продукта водным раствором гидроокиси калия, отличающийся тем, что, с целью повышения степени чистоты целевого продукта, в качестве фосфорсодержащего соединения используют отходы производства диметилфосфита, содержащие 8-53 мас,% диметилфосфита, 44-72 мас.% монолоты, этерификацию ведут при 150-170°С одновременной отгонкой выделяющегос метанола и последующим окислением по ученного продукта перекисью водорода пр

метилфосфита, 3-20 мас.% фосфорной кис- 5 50-80°С или кислородом при 110-130°С.

лоты, этерификацию ведут при 150-170°С с одновременной отгонкой выделяющегося метанола и последующим окислением полученного продукта перекисью водорода при

50-80°С или кислородом при 110-130°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ СОБИРАТЕЛЕЙ ДЛЯ ФЛОТАЦИИ РУД | 2004 |

|

RU2259237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА СЕРОВОДОРОДНОЙ И УГЛЕКИСЛОТНОЙ КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 2015 |

|

RU2578622C1 |

| ИНГИБИТОР КОРРОЗИИ В ВОДНЫХ СРЕДАХ | 1995 |

|

RU2077608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 2010 |

|

RU2436869C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2160305C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1995 |

|

RU2091447C1 |

| ЖИДКОСТЬ ГЛУШЕНИЯ СКВАЖИН НА ВОДНОЙ ОСНОВЕ БЕЗ ТВЕРДОЙ ФАЗЫ | 2009 |

|

RU2394060C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕД | 1994 |

|

RU2082825C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ И ГАЛЛИЕВЫХ КОМПЛЕКСОВ ФТАЛОЦИАНИНФОСФОНОВЫХ КИСЛОТ | 1999 |

|

RU2181735C2 |

| Состав для добычи и транспорта нефти | 2020 |

|

RU2753827C1 |

Сущность изобретения; продукт - калиевая соль ди-(алкилполиэтиленгликолевого) эфира фосфорной кислоты общей формулы RO(CH2CH20)nbP(O)OK, где R- Св-Ск - ал- кил; п 5-6, Реагент 1: отход произведена диметилфосфита, содержащий, мас.%: (СНз)РОН 8-53; СН3Р(ОН)2 44-72; Р(ОН)зЗ- 20. Реагент 2 водный р-р КОН. Реагент 3: HaOi или 02. Условия реакции: при 150- 170°С с последукЛцим окислением при 50- 80или110-1306С. 1табл.

8-72-20 53-44-3

30-58-12 16-72-12

16-72-12 16-72-12

47-1)9-4

47-49-4

у-1,5-1

8-72-20

30-58-12

30-58-12

53-44-3

Прототип

150 160

170 145

175 160

160 160

160

160

165 160 165 165

17

30

15

17 10

5 3

20 25

Реакцио переэтерификации проводили при . При этой реакционная масса продукта с выделением фосфита

0

О

0

5 0

110

120 130

too

140

юо1.024ц ;з2 и.

99,8,02I)1,1)281| j$

60,81.02JI.420J| Ц

99,9 92,5

80,2

88,3

90,3

99,9

100

80,5

99,8

90-92

t,024 t,024 1,02 1,021 1,023 1,021) 1,024 1,024 1,024 1,021)

1,4255 1,4261 t,4212 1.4259 1,4210 I ,«53 1,4260 1.424S 1.4256 1,4255

М W

JtU

т

Hi № Ш

И

И«

№

т

т т

1-Мт

т

.и

И №

д25 г,55

itS

itii5 5

темнеет и выпадает осадок. Происжадит разложение

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ изготовления фанеры конструкционного назначения | 1987 |

|

SU1521593A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-08-15—Публикация

1990-06-25—Подача