Изобретение относится к машиностроению и может быть использовано в опорных узлах валов, работающих в условиях повышенных динамических нагрузок, высокой температуры и запыленности.

Известны подшипники качения с твердой смазкой, которые содержат внутреннее и наружное кольца, расположенные между ними тела качения, помещенные в гнезда армированного сепаратора, выполненного изтвердосмазочного материала, заполняющего пространство между кольцами.

Известные конструкции подшипников используются в опорных узлах транспортеров горно-Добывающей промышленности, работающих в условиях повышенной запыленности, благодаря уплотнению тел качения и пространства между кольцами твердосмазочным заполнителем, физико- механические характеристики которого удовлетворяют специфическим требованиям эксплуатации кинематических пар вращения.

Недостатком известных подшипников является жесткость конструкции сепаратора, который постоянно в работе воспринимает динамические нагрузки всем объемом кольцевого твердосмазочного заполнителя. Объемная деформация твердосмазочного заполнителя приводит к его разрушению путем отслаиваний или скалывания со штампованной арматуры сепаратора. При этом снижается КПД по передаче крутящего момента подшипникового узла, который разогревается, увеличивая энергетические потери привода вращения.

Известен также подшипник качения, в котором указанные недостатки устранены и сепаратор которого выполнен в виде арматуры, несущей секторы твердосмазочного заполнителя. Тела качения размещены между секторами в гнездах арматуры. От воздействия вредных вибраций и биений в узлах опоры валов или вращающихся осей секторы имеют возможность автономного относительно свободного, независимого

Ч

сл

ю

СП

перемещения в пределах зазоров, т.е. получают вынужденные колебания. При этом повышается эффективность ротапринтной смазки беговых дорожек колец подшипника, поверхность трения уменьшается, снижается момент трения и температура опорного узла.

Однако относительно большое время затухания вынужденных колебаний секторов между кольцами подшипника приводит к дополнительным соударениям и их износу - срок службы подшипников снижается.

Целью изобретения является увеличение срока службы подшипника.

Поставленная цель достигается тем, что о подшипнике качения, содержащем наружное и внутреннее кольца, между которыми установлены тела качения, расположенные в гнездах секторов сепаратора, и твердос- мазочиый заполнитель, разделенный на секторы, каждый секгор сепаратора снабжен двумя парами параллельных плоских пружин, закрепленных на перемычках сепаратора.

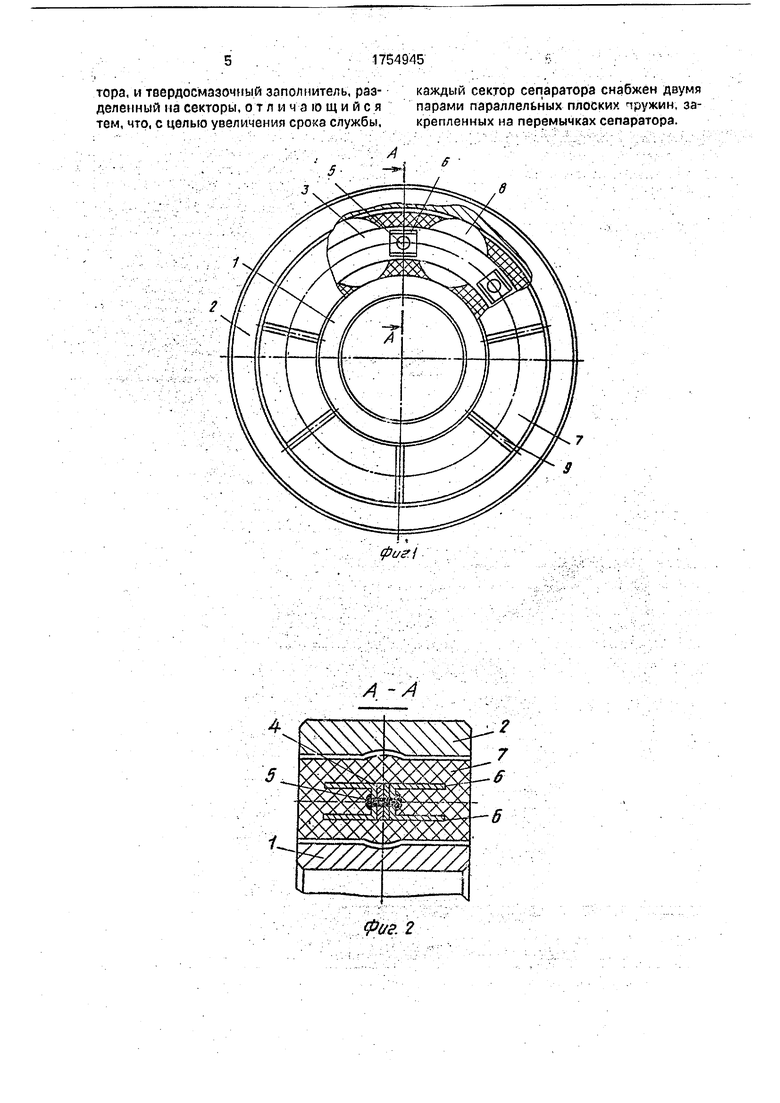

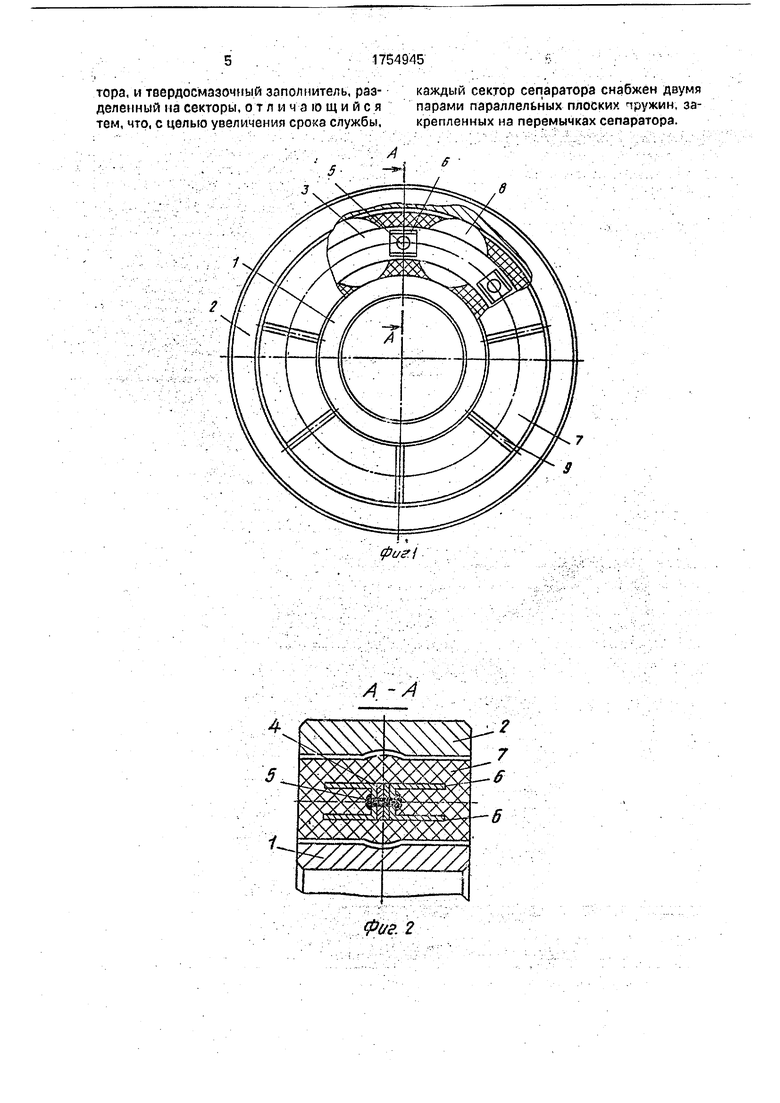

На фиг.1 изображен подшипник качения, вид сбоку; на фиг.2 - разрез по А-А фиг.1.

Пбдшипник качения содержит внутреннее 1 и наружное 2 кольца. Сепаратор подшипника выполнен в виде кольцевой арматуры 3, на перемычках А которой за- . клепками 5 закреплены спаренные плоские пружины 6, несущие кольцевые фигурные секторы 7 из твердосмазочного заполнителя (антифрикционного заполнителя марки АФЗ-3, ТУ-538.401-83). Тела качения - шарики 8 размещены в гнездах арматуры 3 между секторами 7, разделенными пазами 9 в твердосмазочном заполнителе.

Изготовление конкретного подшипника 205 АФЗ осуществляется следующим образом. На боковую дорожку наружного кольца 2 укладываются шарики 8, которые геометрически замыкаются внутренним кольцом 1. Арматура 3 подшипника собирается в штампе последовательными операциями. Штампованный кольцевой полусепаратор, в отверстиях перемычек 4 которого установлены заклепки 5, под головкой несущие жестко связанные пары плоских пружин б, устанавливается в матрицу. При этом пружины 6 базируются на выступах матрицы, ориентируя полусепаратор относительно колец 1,2 укладываемого сверху подшипника, причем шарики 8 располагаются о гнездах полусепаратора,

Далее на заклепках 5 монтируются с перемычками 4 второй полусепаратор и сверху вторые спаренные плоские пружины

б, которые устанавливаются коаксиально кольцам 1,2 под пуансон штампа, рабочим ходом которого расклепываются заклепки 5, благодаря чему осуществляется сборка

арматуры 3 сепаратора внутри подшипника.

Перед заливкой твердосмазочного заполнителя на относительно выставленных выступах приспособления центрируются

0 оба кольца 1, 2 и арматура 3 сепаратора посредством нижних пружин 6, фиксируя требуемые зазоры между ними.

Для формирования секторов 7 из твердосмазочного заполнителя подводят с каж5 дого торца подшипника матрицу с выступами, расположенными в плоскостях, проходящих через ось вращения подшипника и центр симметрии каждого гнезда арматуры 3. Выступы матрицы перекрывают

0 пространство от торцов подшипника до арматуры 3 и шариков 7.

Заполнитель под давлением подается с открытого торца подшипника и заполняет свободное пространство. Через некоторое

5 время происходит частичная его полимеризация до потери текучести, после чего операцию повторяют с противоположного торца подшипника. Арматура 3 сепаратора фиксируется в заполнителе относительно

0 колец 1,2. Затем отводят выступы матрицы,

на месте которых образуются узкие

сквозные пазы 9, формирующие кольце пые секторы 7 заполнителя. Окончательное

отверждение заполнителя осуществляется

5 при нагреве.

Технологические зазоры формируются приработкой - относительным вращением колец 1,2 в течение заданного времени, при этом поочередно секторы 7 отрываются от

0 колец с моментом страгмвания, не разрушающим материал заполнителя.

В работе каждый сектор автономно воспринимает рабочие нагрузки опорного узла и за счет жесткой связи с плоскими пружи5 нами 6 приобретает о целом упругость, де- мпфируя разрушающее воздействие внешних сил.

Циклическое встречное действие сжатия-растяжения в паре плоских пружин 6

0 заметно сокращает период вынужденных колебаний сектора 7 до полного их затухания и, следовательно, уменьшает деформации внутри твердосмазочного заполнителя. При этом осуществляется поочередная ро5 тапринтная сухая смазка колец 1 и 2, Формула изобретения Подшипник качения, содержащий наружные и внутренние кольца между которыми установлены тела качения, расположенные в гнездах секторов сепарав

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2016278C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1995 |

|

RU2098681C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1993 |

|

RU2089762C1 |

| Подшипник качения | 1991 |

|

SU1794210A3 |

| Подшипник качения с твердой смазкой | 1979 |

|

SU894234A1 |

| ШАРИКОПОДШИПНИК И СЕПАРАТОРЫ ДЛЯ НЕГО | 1998 |

|

RU2157928C2 |

| ПОДШИПНИК КАЧЕНИЯ | 1996 |

|

RU2104418C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2272944C2 |

| ПОДШИПНИК КАЧЕНИЯ | 1996 |

|

RU2104419C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2272943C2 |

Использование: машиностроение. Может быть использовано в опорных узлах валов. Сущность изобретения: подшипник содержит наружные 2 и внутренние 2 кольца, между которыми размещены сепаратор с телами качения. Сепаратор выполнен в виде арматуры, на перемычках 4 которого закреплены две пары параллельных плоских пружин 6. На пружинах 6 закреплены секторы из антифрикционного материала. 2 ил.

W/7%77777,

Г1- -Г-Л11ГГ. ...ieiBL B.JА -А

2

7 6

| Способ изготовления подшипника качения с антифрикционным заполнителем | 1986 |

|

SU1530849A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-24—Подача