а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ЛИКЕРОВОДОЧНОГО ПРОИЗВОДСТВА | 2008 |

|

RU2408719C2 |

| Способ получения соков | 1984 |

|

SU1294332A1 |

| Безалкогольный профилактический напиток | 2024 |

|

RU2832700C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДОВО-ЯГОДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2344723C1 |

| ЛИНИЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ ИЗ ПЛОДОВО-ЯГОДНЫХ ВЫЖИМОК | 1993 |

|

RU2057153C1 |

| АППАРАТ ДЛЯ ДИСПЕРГИРОВАНИЯ И ЭКСТРАГИРОВАНИЯ ПЛОДОВО-ЯГОДНОГО И РАСТИТЕЛЬНОГО СЫРЬЯ | 2007 |

|

RU2340383C1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| СПОСОБ ПРОИЗВОДСТВА ЯБЛОЧНОГО БРЕНДИ | 2013 |

|

RU2524427C1 |

| Способ получения спирта из семячковых плодов | 1974 |

|

SU644809A1 |

| УСТАНОВКА ДЛЯ МИКРОВОЛНОВОЙ ЭКСТРАКЦИИ ПЛОДОВО-ЯГОДНЫХ ВЫЖИМОК НЕПОЛЯРНЫМИ ЭКСТРАГЕНТАМИ | 1994 |

|

RU2083653C1 |

Применение: относится к консервной промышленности, а именно к способам и устройствам для экстрагирования плодово- ягодных выжимок. Сущность изобретения: способ предусматривает экстракцию выжимок водой при соотношении выжимок и воды 1:3 в течение 60 - 70 мин до содержания сухих веа(еств в экстракте 8,0 - 13,0 и ультрафильтрацию через мембраны, которую ведут до содержания сухих веществ 13,0 - 19,7. Способ проводят на установке, содержащей связанные между собой трубопроводом для подвода экстракта батарею диффузоров и фильтр-пресс, состоящий из последовательно установленного ряда рамок и патрубков подвода и отвода экстракта. Каждая из рамок состоит из фильтрующих поверхностей и установленной между ними непроницаемой перегородки. Фильтр-пресс связан посредством рециркуляционного контура отвода воды с первым по ходу технологического процесса диффузором, патрубок отвода экстракта связан с пространствами между рамками, а рециркуляционный контур отвода воды соединен с пространствами между фильтрующими поверхностями и перегородками. Изобретение позволяет повысить качество конечного продукта. 2 с. и 1 з.п. ф-лы, 2 табл., 7 ил. СО

Изобретение относится к консервной промышленности, а именно к способам производства соков из нетрадиционного , т.е позволяет извлекать из плодово-ягоДНьГх или овощных выжимок остающейся в них сок после прессования.

Известны способы увеличения выхода сока путем нагревания мезги до 70 - 72°С перед прессованием с добавлением 10% воды или обработки электрическим током плодов или ягод в целом или дробленом виде, так называемый электроплазмолиз.

Эти способы непригодны для полного извлечения остатков соков из выжимок, кроме того применение первого из них требует разжижения соков, а второй далеко небезопасен.

Также известны способы частичного обезвоживания соков путем фильтрации через полупроницаемые мембраны.

Однако их недостатком является малая производительность, позволяющая через один квадратный метр фильтрующей поверхности плоских полупроницаемых мембран максимально отделять не более 48 - 50 кг/ч

00

й

влаги и еще меньше при использовании трубчатых или поливолоконных мембран.

Более близкой к заявленной установке является конструкция устройства для экстрагирования плодово-ягодных выжимок, но она не позволяет повысить качество экстрагирования.

Целью изобретения является практически полное извлечение остатков сока из плодово-ягодных или овощных выжимок, являющихся отходами прессования. Она достигается применением поточного двухступенчатого способа извлечения из выжимок остающегося сока и разработанной для его осуществления установкой,

Таким образом предлагаемое техническое решение может быть охарактеризовано следующей совокупностью.

Способ экстрагирования плодово-ягодных выжимок, предусматривающий экстракцию выжимок водой и ультрафильтрацию, через мембраны, отличающийся тем, что с целью улучшения качества, экстракцию ведут при соотношении выжимок и воды 1 : 3 в течение 60 - 70 мин до содержания сухих веществ в экстракте 8,0 - 13,0%, а ультрафильтрацию проводят до содержания сухих веществ 13,0- 19,7%.

Установка для экстрагирования плодово-ягодных выжимок, содержащая связанную между собой трубопроводом для подвода экстракта батарею диффузоров и фильтр-прессов, состоящий из последовательно установленного ряда рамок и патрубков подвода и отвода экстракта, при этом каждая из амок состоит из фильтрующих поверхностей и установленный между ними непроницаемой перегородки, отличающаяся тем, что, с целью повышения качества экстрагирования, фильтр-пресс связан посредством рециркуляционного контура отвода воды с первым по ходу технологического процесса диффузором, патрубок отвода экстракте связан с пространствами между рамками, а рециркуляционный контур отвода воды соединен с пространствами между фильтрующими поверхностями и перегородками.

Установка характеризуется также тем, что суммарная площадь фильтрующих поверхностей фильтр-пресса составляет от 17,4 до 20,4м2.

Отличие предлагаемых способа м установки от прототипов заключается в комплексном использовании двух ранее не связанных между собой процессов ступенчатой диффузии и ультрафильтрации на мо- дернизированных фильтр-прессах с развертыванием в десятки раз рабочей поверхности полупроницаемых мембран, позволивших не только отделять сок от выжимок, но и выйти на его исходную концентрацию.

Совокупность существенных признаков

изобретения заключается в том, что способ получения экстракта из выжимок предусматривает залив вижимок водой, 4-х кратную экстракцию, фильтрование с получением 3-х фракций воды, осадка и экстракта, при этом воду используют путем рециркуляции на 1-ой ступени экстракции. Указанная совокупность обеспечивает эффект за счет снижения себестоимости и улучшения качества готового продукта.

Это позволяет сделать вывод, что заявляемое техническое решение связано единым изобретательским замыслом.

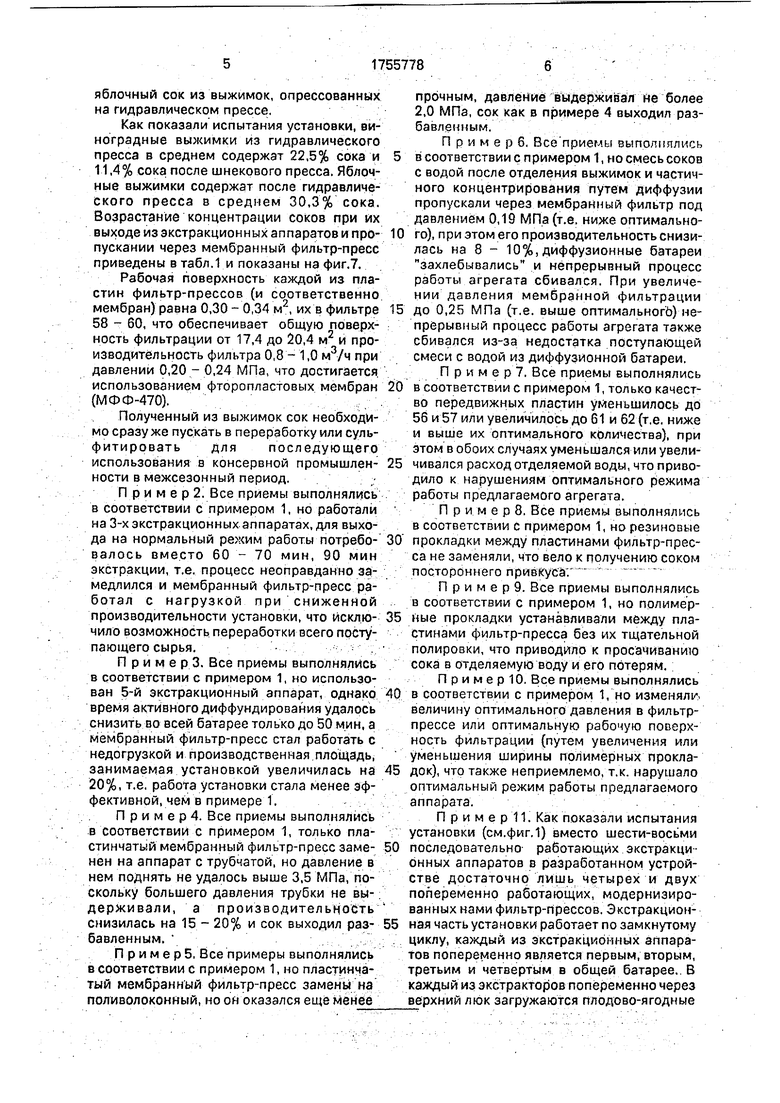

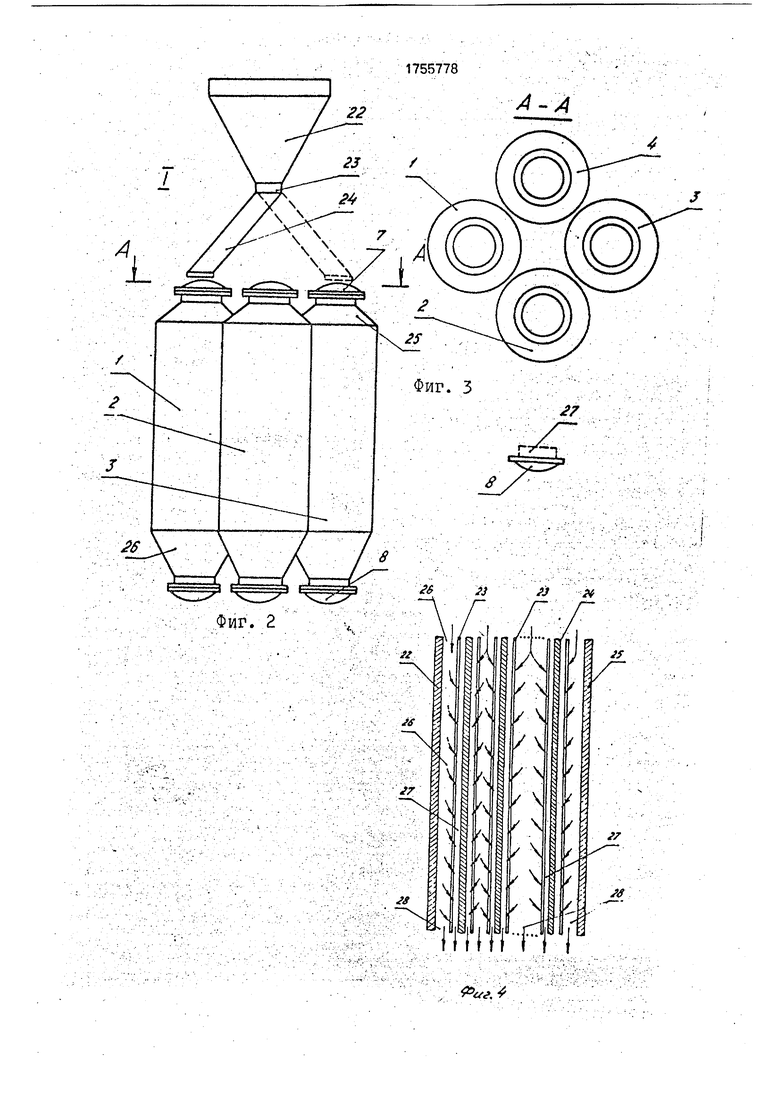

П р и м е р 1. На фиг. 1 показана схема установки для экстрагирования соков из

свежеотпрессованных выжимок и восстановления их плотности путем диффундирования и ультрафильтрации, где 1, 2, 3, 4 - экстракционные аппараты; 5 -трубопровод для подачи питьевой воды в начале процесса экстракции и затем рециркулиругащей воды из мембранных фильтров-прессов; 6 - насос; 7 - верхние люки экстракторов; 8 - нижние люки; 9 - мембранные фильтр-прессы; 10 - трубопровод для отвода восстановленного сока; 11 - трубопроводы для отвода рециркулирующей воды в насос 6; 12, 13 - трубопроводы для подачи воды в экстракционные аппараты; 14 - трубопроводы для подачи экстракта сока из одного экстракционного аппарата в другой; 15 - трубопровод для отвода экстракта в один из фильтр-прессов; 16,17, 18,19 - краны;20 и 21 - выжимки до и после экстрагирования.

На фиг.2 и 3 показана схема компоновки

экстракционных аппаратов для экстрагирования соков (вид сбоку и в разрезе А-А сверху): 1,2,3,4 - экстракционные аппараты; 7 и 8 - верхние и нижние люки экстракторов; 22 - загрузочный бункер; 23 - поворотная муфта;

24 - питающий патрубок; 27 - решетка.

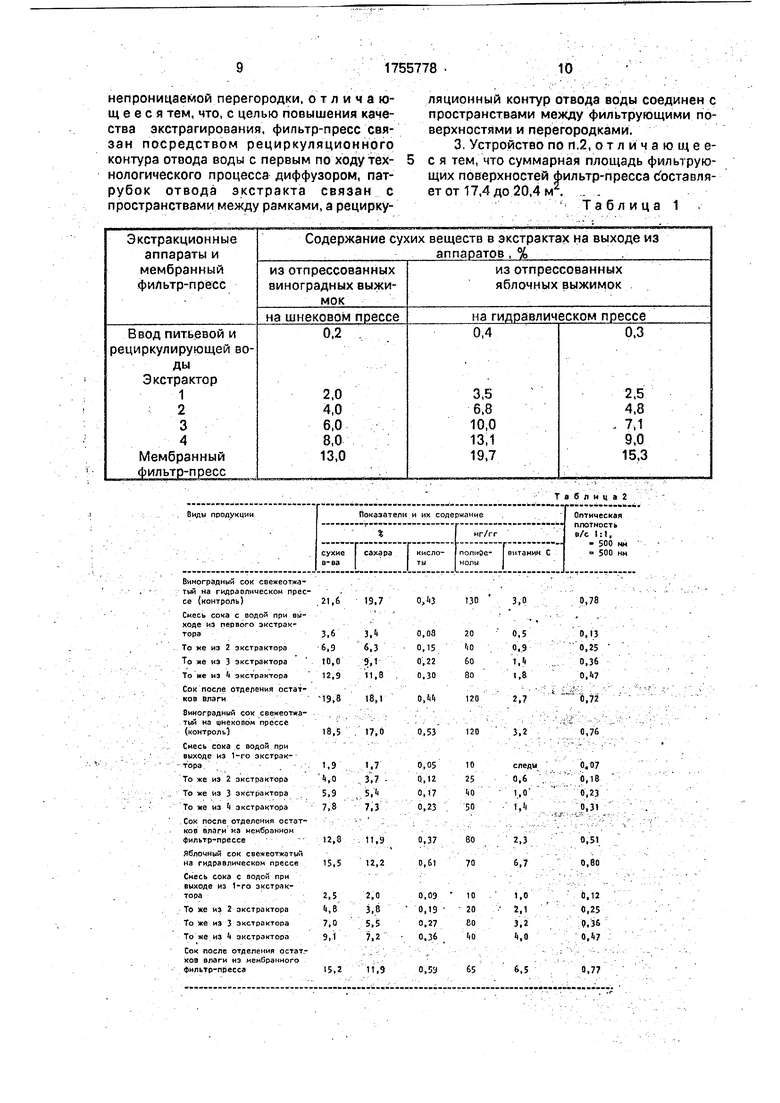

На фиг.4 показана схема работы элементов модернизированного фильтр-пресса; 22 и 25 - передняя и задняя упорные плиты; 23 - полупроницаемые мембраны; 24 опорные плиты с приливами для ввода экстракта 26, отвода восстановленного сока 27 и вывода рециркулирующей воды 28 (см.фиг. 5 и фиг.6).

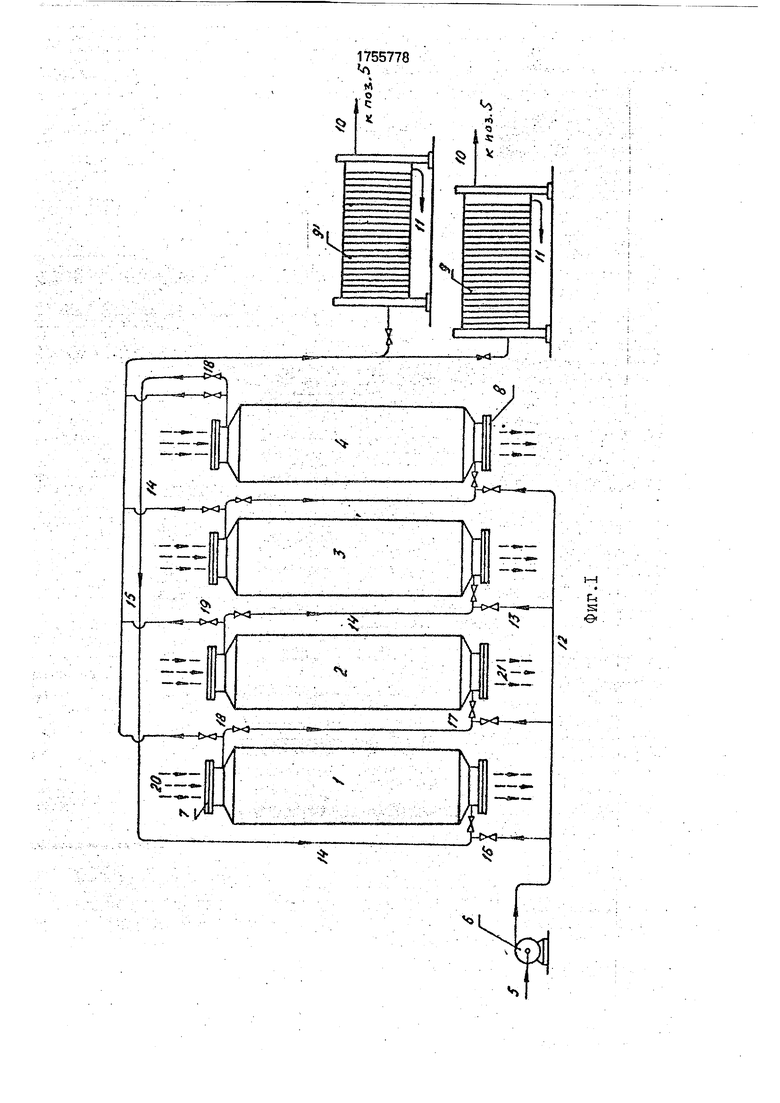

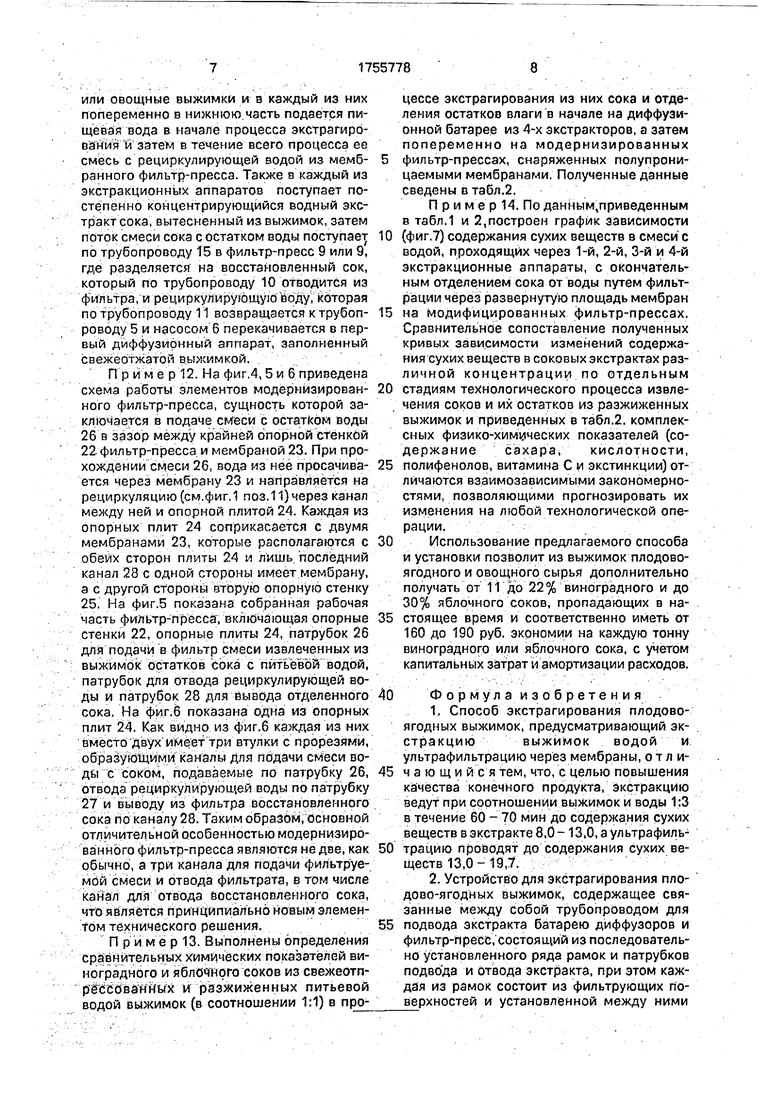

На фиг.7 показаны кривые повышения

содержания сухих веществ в виноградном и яблочном соках, извлекаемых из разжиженных выжимок: 1 - виноградный сок из выжимок, отпрессованных на шнековом прессе; 2 - то же на гидравлическом прессе; 3 яблочный сок из выжимок, спрессованных на гидравлическом прессе,

Как показали испытания установки, виноградные выжимки из гидравлического пресса в среднем содержат 22,5% сока и 11,4% сока после шнекового пресса. Яблочные выжимки содержат после гидравлического пресса в среднем 30,3% сока. Возрастание концентрации соков при их выходе из экстракционных аппаратов и пропускании через мембранный фильтр-пресс приведены в табл.1 и показаны на фиг.7.

Рабочая поверхность каждой из пластин фильтр-прессов (и соответственно мембран) равна 0,30 - 0,34 м2, их в фильтре 58 - 60, что обеспечивает общую поверхность фильтрации от 17,4 до 20,4 м2 и производительность фильтра 0,8 - 1,0 м3/ч при давлении 0,20 - 0,24 МПа, что достигается использованием фторопластовых мембран (МФФ-470).

Полученный из выжимок сок необходимо сразу же пускать в переработку или суль- фитировать для последующего использования в консервной промышленности в межсезонный период.

П р и м е р 2. Все приемы выполнялись в соответствии с примером 1, но работали на 3-х экстракционных аппаратах, для выхода на нормальный рехим работы потребовалось вместо 60 - 70 мин, 90 мин экстракции, т.е. процесс неоправданно замедлился и мембранный фильтр-пресс работал с нагрузкой при сниженной производительности установки, что исключило возможность переработки всего поступающего сырья.

Примерз. Все приемы выполнялись в соответствии с примером 1, но использован 5-й экстракционный аппарат, однако время активного диффундирования удалось снизить во всей батарее только до 50 мин, а мембранный фильтр-пресс стал работать с недогрузкой и производственная площадь, занимаемая установкой увеличилась на 20%, т.е. работа установки стала менее эффективной, чем в примере 1.

П р и м е р 4. Все приемы выполнялись в соответствии с примером 1, только пластинчатый мембранный фильтр-пресс заменен на аппарат с трубчатой, но давление в нем поднять не удалось выше 3,5 МПа, поскольку большего давления трубки не выдерживали, а производительность снизилась на 15 - 20% и сок выходил разбавленным.

П р и м е р 5, Все примеры выполнялись в соответствии с примером 1, но пластинчатый мембранный фильтр-пресс замены на поливолоконный, но он оказался еще менее

прочным, давление выдерживал не более 2,0 МПа, сок как в примере 4 выходил разбавленным,

П р и м е р 6. Все приемы выполнялись

в соответствии с примером 1, но смесь соков с водой после отделения выжимок и частичного концентрирования путем диффузии пропускали через мембранный фильтр под давлением 0,19 МПа (т.е. ниже оптимально0 го), при этом его производительность снизилась на 8 - 10%, диффузионные батареи захлебывались и непрерывный процесс работы агрегата сбивался. При увеличении давления мембранной фильтрации

5 до 0,25 МПа (т.е. выше оптимального) непрерывный процесс работы агрегата также сбивался из-за недостатка поступающей смеси с водой из диффузионной батареи. Пример. Все приемы выполнялись

0 в соответствии с примером 1, только качество передвижных пластин уменьшилось до 56 и 57 или увеличилось до 61 и 62 (т.е. ниже и выше их оптимального количества), при этом в обоих случаях уменьшался или увели5 чивался расход отделяемой воды, что приводило к нарушениям оптимального режима работы предлагаемого агрегата.

П р и м е р 8. Все приемы выполнялись в соответствии с примером 1, но резиновые

0 прокладки между пластинами фильтр-пресса не заменяли, что вело к получению соком постороннего привкуса.

П р и м е р 9. Все приемы выполнялись в соответствии с примером 1, но полимер5 ные прокладки устанавливали между пластинами фильтр-пресса без их тщательной полировки, что приводило к просачиванию сока в отделяемую воду и его потерям.

П р и м е р 10 Все приемы выполнялись

0 в соответствии с примером 1, но изменяли величину оптимального давления в фильтр- прессе или оптимальную рабочую поверхность фильтрации (путем увеличения или уменьшения ширины полимерных прокла5 док), что также неприемлемо, т.к. нарушало оптимальный режим работы предлагаемого аппарата.

ПримерИ. Как показали испытания установки (см.фиг.1) вместо шести-восьми

0 последовательно работающих экстракци онных аппаратов в разработанном устройстве достаточно лишь четырех и двух попеременно работающих, модернизированных нами фильтр-прессов. Экстракцион5 ная часть установки работает по замкнутому циклу, каждый из экстракционных аппаратов попеременно является первым, вторым, третьим и четвертым в общей батарее. В каждый из экстракторов попеременно через верхний люк загружаются плодово-ягодные

или овощные выжимки и в каждый из них попеременно в нижнюю часть подается пищевая вода в начале процесса экстрагирования и затем в течение всего процесса ее смесь с рециркулирующей водой из мембранного фильтр-пресса. Также в каждый из экстракционных аппаратов поступает постепенно концентрирующийся водный экстракт сока, вытесненный из выжимок, затем поток смеси сока с остатком воды поступает, по трубопроводу 15 в фильтр-пресс 9 или 9, где разделяется на восстановленный сок, который по трубопроводу 10 отводится из фильтра, и рециркулирующую воду, которая по трубопроводу 11 возвращается к трубопроводу 5 и насосом 6 перекачивается в первый диффузионный аппарат, заполненный свежеотжатой выжимкой.

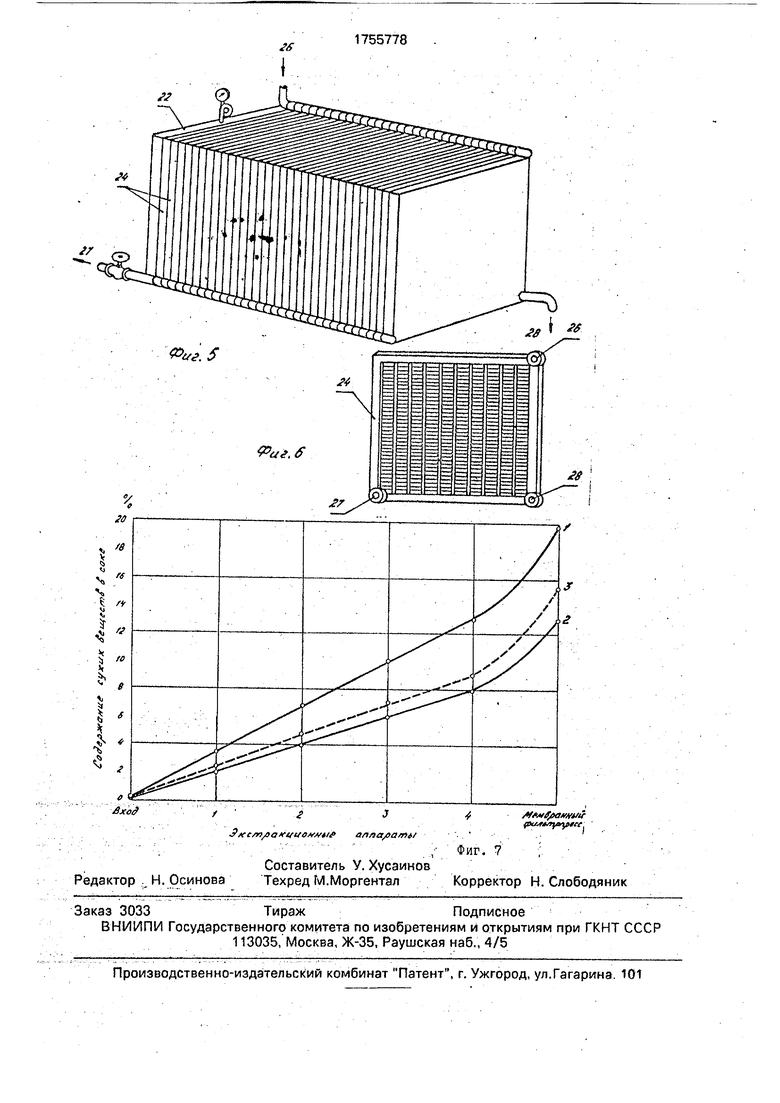

Пример12. На фиг.4,5 и 6 приведена схема работы элементов модернизированного фильтр-пресса, сущность которой заключается в подаче смеси с остатком воды

26в зазор между крайней опорной стенкой 22 фильтр-пресса и мембраной 23. При прохождении смеси 26, вода из нее просачивается через мембрану 23 и направляется на рециркуляцию (см.фиг, 1 поз.11)через канал между ней и опорной плитой 24. Каждая из опорных плит 24 соприкасается с двумя мембранами 23, которые располагаются с обеих сторон плиты 24 и лишь последний канал 28 с одной стороны имеет мембрану, а с другой стороны вторую опорную стенку 25. На фиг.5 показана собранная рабочая часть фильтр-npeccff, включающая опорные стенки 22, опорные плиты 24, патрубок 26 для подачи в фильтр смеси извлеченных из выжимок остатков сока с питьевой водой, патрубок для отвода рециркулирукщей воды и патрубок 28 для вывода отделенного сока, На фиг.6 показана одна из опорных плит 24. Как видно из фиг.б каждая из них вместо двух имеет три втулки с прорезями, образующими каналы для подачи смеси воды с соком, подаваемые по патрубку 26, отвода рециркулирующей воды по патрубку

27и выводу из фильтра восстановленного сока по каналу 28. Таким образом, основной отличительной особенностью модернизированного фильтр-пресса являются не две, как обычно, а три канала для подачи фильтруемой смеси и отвода фильтрата, в том числе канал для отвода восстановленного сока, что является принципиально новым элементом технического решения.

Пример 3. Выполнены определения сравнительных химических показателей виноградного и яблочного соков из свежеотп- р ёссованных и разжиженных питьевой водой выжимок (в соотношении 1:1} в процессе экстрагирования из них сока и отделения остатков влаги в начале на диффузионной батарее из 4-х экстракторов, а затем попеременно на модернизированных

фильтр-прессах, снаряженных полупроницаемыми мембранами, Полученные данные сведены в табл.2.

П р и м е р 14. По данным,приведенным а табл.1 и 2, построен график зависимости

(фиг.7) содержания сухих веществ в смеси с водой, проходящих через 1-й, 2-й, 3-й и 4-й экстракционные аппараты, с окончательным отделением сока от воды путем фильтрации через развернутую площадь мембран

на модифицированных фильтр-прессах. Сравнительное сопоставление полученных кривых зависимости изменений содержания сухих веществ в соковых экстрактах раз- личной концентрации по отдельным

стадиям технологического процесса извлечения соков и их остатков из разжиженных выжимок и приведенных в табл.2, комплексных физико-химических показателей (содержание сахара, кислотности,

полифенолов, витамина С и экстинкции) отличаются взаимозависимыми закономерностями, позволяющими прогнозировать их изменения на любой технологической операции.

Использование предлагаемого способа и установки позволит из выжимок плодово- ягодного и овощного сырья дополнительно получать от 11 до 22% виноградного и до 30% яблочного соков, пропадающих в настоящее время и соответственно иметь от 160 до 190 руб. экономии на каждую тонну виноградного или яблочного сока, с учетом капитальных затрат и амортизации расходов.

Формула изобретения

подвода экстракта батарею диффузоров и фильтр-пресс, состоящий из последовательно установленного ряда рамок и патрубков подвода и отвода экстракта, при этом каждая из рамок состоит из фильтрующих поверхностей и установленной между ними

непроницаемой перегородки, отличающееся тем, что, с целью повышения качества экстрагирования, фильтр-пресс связан посредством рециркуляционного контура отвода воды с первым по ходу технологического процесса диффузором, патрубок отвода экстракта связан с пространствами между рамками, а рецирку21,6 19,7 0,1)3 130 3,0

49,8 18,1 О.М 120 2,7

18,5 17,0 0,53 120 3,2

12,8 11,9 0,37 80 2,3

15,5 12,2 0,61 70 6,7

15,2 11,9 0,53 65 6,5

ляционный контур отвода воды соединен с пространствами между фильтрующими поверхностями и перегородками.

3, Устройство по п.2, отличаю щее- с я тем, что суммарная площадь фильтрующих поверхностей фильтр-пресса доставляет от 17,4 до 20,4м.

Таблица 1

Таблица2

0,78

0,72

0,76

0,51 0,80

0,77

2

в{ХЗ

t

-J

1

Л111

/чг

s о

Й/-1

Фиг. 2

А-А

х

Jf

Я

S3

&иг,4

//

| Авторское свидетельство СССР Nfe 1496033, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Леснов П.П., Фертман Г.И | |||

| Ароматизированные вина | |||

| - М.: Пищевая промышленность, 1978, с.80 | |||

Авторы

Даты

1992-08-23—Публикация

1989-07-29—Подача