Изобретение относится к технологии и аппаратам каталитической очистки уходящих газов от вредных газообразных веществ, в частности оксидов азота, и может найти применение при создании газоочистных установок на предприятиях различных отраслей народного хозяйства, обладающих мощным теплотехническим оборудованием, в том числе на компрессорных станциях магистральных газопроводов, с целью охраны окружающей среды от загрязнения и улучшения условий работы эксплуатационного персонала.

Известно устройство для ввода восстановителя при интенсивном перемешивании отходящих газов, содержащих NOx. размещенное в канале отходящего газа перед слоем катализатора, состоящее из трубок с распылителями аммиака, параллельно расположенными по всей ширине поперечного

сечения канала, отличающееся тем, что дополнительно к трубкам с распылителями и параллельно им размещены элементы для прохода потока отходящего газа.

Недостатками устройства являются:

недостаточная равномерность раздачи восстановителя по сечению канала реакционной зоны и, следовательно, необеспечение гомогенности смеси и равномерного контакта реагирующих газов в среде катализатора;

отсутствие автоматического контроля и дозирования ввода восстановителей в среду отходящих газов, в зависимости от содержания вредных газообразных веществ;

отсутствие контроля степени эффективности очистки отходящих дымовых газов от оксидов азота и контроля возможности проскока непрореагировавшего аммиака в выхлопной тракт газохода;

Ч

необходимость остановки теплотехнического оборудования при ремонтно-монтаж- ных работах или в случае замены катализатора, приотсутствии о б вод но го (бай- пасного) газохода;

повышенное гидравлическое сопротивление тракта газохода и, следовательно, повышенные энергозатраты, требующие, при прохождении очищаемых газов через пористый слой катализатора, применения тяго- дутьевых устройств;

невозможности восстановления свойств отравленного катализатора в эксплуатационных условиях, например, компрессорных станций;

сравнительно малые удельные поверхности контакта реагирующих масс веществ в среде катализатора,

Известен газоход для обработки дымового газа, йрименяемый с целью восстановления оксидов азота, содержащий большое количество распределительных трубок с сопловыми отверстиями для впрыскивания восстановителя, в частности, аммиака. Распределительные трубки распределены в плоскости сечения газохода и соединены с подводящими трубопроводами через регулирующий клапан, Газоход отличается тем, что каждая распределительная трубка состоит, по меньшей мере, из двух параллельных трубок, присоединенных к одному регулирующему клапану. Патрубки проходят от противоположных сторон газохода соответственно до его середины. Данное устройство принято в качестве прототипа.

Основными недостатками его являются:

отсутствие контроля за очисткой уходящих дымовых газов от оксидов азота и непрореагировавшего аммиака;

малая удельная каталитическая поверхность контакта реагирующих сред в смеси;

значительное сопротивление тракта при прохождении газов через слой пористого катализатора;

концентрационные и температурные перекосы и деформации в смеси газового потока с восстановителем;

отсутствие установки регенерации катализатора в условиях эксплуатации на площадках компрессорных станций;

потребность в дополнительных т годуть- евых устройствах для преодоления сопротивления тракта газохода, загроможденного слоем твердого пористого катализатора,

Целью изобретения является устранение указанных недостатков и, в первую очередь, повышение степени очистки дымовых газов от оксидов азота и экономичности процесса.

Указанная цель достигается тем, что в устройстве, содержащем газоход, в канале которого размещены слой катализатора и ряды распределительных трубок с сопловыми отверстиями, в его состав дополнительно введено устройство элевации и регенерации катализатора, содержащее бункер для гранул катализатора, регенератор, пневмот- рэнспортные трубопроводы с задвижками,

0 сопло, в виде трубы Вентури, компрессор, накопитель с отбойным козырьком и дисковым питателем с ротором, к каналу газохода, с установленным в нем утилизационным теплообменником, подсоединен обводной

5 канал, входной участок которого имеет сопло с косым срезом, в виде подвижного насадка с регулятором и приводом его выдвижения.

Кроме того, в обводном канале установ0 лено детонирующее устройство, состоящее из двух рабочих участков в виде неравноп- роходных тройников, в первом по ходу газа рабочем участке установлено устройство подачи и распределения аммиака и аппарат

5 с фонтанирующим слоем катализатора, во втором участке установлено устройство подачи и распределения перекиси водорода и пылеулавливания, с обводным каналом связано устройство элевации и регенерации

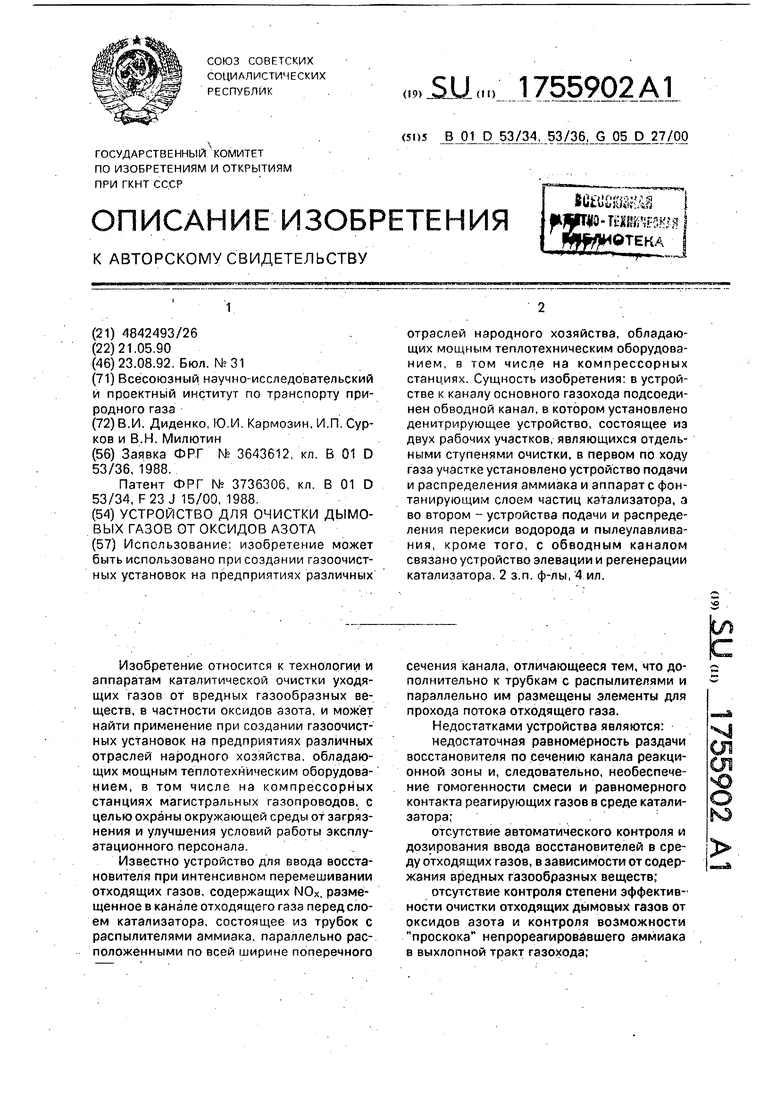

0 катализатора, при этом обводной канал подсоединен к газоходу под углом 45-50 град к его продольной оси. Устройства подачи и распределения аммиака и перекиси водорода выполнены в виде кольцевых пилонов с

5 осями, расположенными по радиусам центров равновеликих площадок, острые углы которых направлены навстречу потоку и снабжены соплами с центробежными форсунками.

0Выполнение устройства очистки дымовых газов в виде газохода с обводным каналом позволяет, наряду с улучшением условий эксплуатации газотурбинной установки, производить ремонтные и монтажно5 демонтажные работы, не останавливая ее.

Размещение денитрирующего устройства в обводном канале, состоящего из двух основных рабочих участков в виде нерав- нопроходных тройников, позволяет разде0 лить устройство на две отдельные ступени очистки с разными функциональными возможностями, увеличить время контакта реагирующих сред в соответствующих ступенях очистки и, следовательно, увеличить сте5 пень очистки отходящих газов, улучшить блочность, транспортабельность и сбор- ность конструкции.

Установка в первом по ходу газа участке обводного канала устройства подачи и распределения аммиака с гомогенизатором

смешения и аппарата с фонтанирующим взвешенным слоем узкофракционированных частиц катализатора с постоянной циркуляцией позволяет увеличить контакт и время пребывания реагирующих сред в ре- акционной зоне, улучшить массообменные процессы в присутствии катализатора,производить эффективную очистку газов от оксида азота, превращая смесь последних с аммиаком в безвредные азот и воду.

Гомогенизатор потока смеси позволяет обеспечить однородность смеси перед де- нитрирующим устройством.

Устройство подачи и распределения перекиси водорода во второй ступени денит- рирующего устройства во втором по ходу газа участке газохода позволяет нейтрализовать непрореагировавший и проскочивший из первой ступени аммиак перед выбросом уходящих газов в окружающую среду. При этом гомогенизатор для смешения уходящих газов с перекисью водорода не требуется, так как дальше по ходу газа установлен пылеуловитель скрубберного типа, который позволяет уловить пылевые частички, а также трехатомные газообразные вредные соединения и удалить их в дренажную канализацию.

Применение катализатора в виде пористых гранул, выполненных из керамическо- го материала и покрытых гидрофобным циолитом с низкой кислотной активностью, находящегося в реакционной денитрирую- щей зоне во взвешенном циркулирующем состоянии, в сравнении с пористым непод- вижным слоем катализатора, позволяет снизить гидравлическое сопротивление тракта газохода, энергетические затраты, улучшить условия контакта реагирующих сред и удельные каталитические поверхно- сти, а следовательно, и степень, и эффективность очистки уходящих дымовых газов от оксидов азота, ускоряя реакцию восстановления.

На каталитически активной поверхно- сти элементов, выполненных в виде гранул катализатора, протекает процесс химического превращения токсичных примесей в безвредные соединения.

Ввиду того, что каталитические элемен- ты, циркулируя, сталкиваются в потоке,устраняются условия для снижения эффективности очистки отходящих газов от токсичных примесей в процессе эксплуатации устройства. При этом устраняются условия возможности про- скока неочищенных газов каталитической поверхности в атмосферу.

Применяемый в установке циолит обладает большой удельной поверхностью пор (сотни квадратных метров на грамм) и достаточной механической прочностью, не допускающей истирания при многократных циклах сталкивания при движении в газовом потоке, обладает также высоким термическим сопротивлением.

При этом с целью обеспечения безопасной работы газотурбинной установки осуществляется автоматическая блокировка и задвижка канала основного газохода перекрывается только в случае полностью открытой задвижки обводного канала и наоборот.

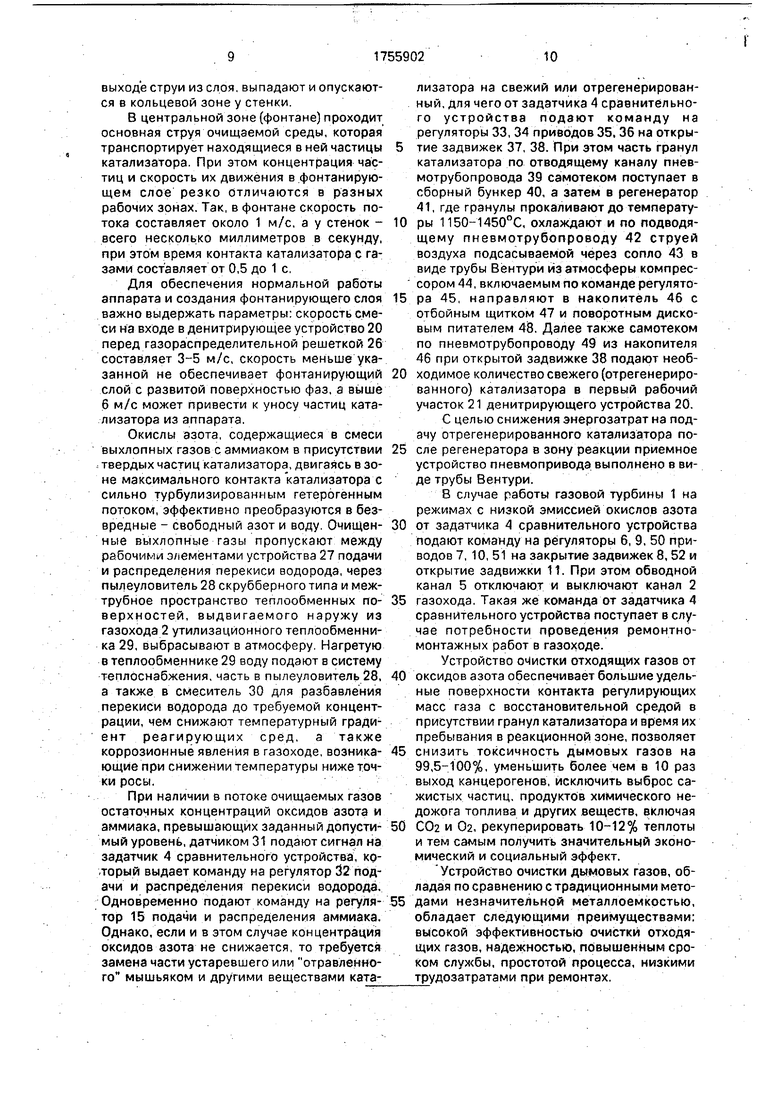

Выполнение устройств подачи и распределения восстановителей в виде кольцевых пилонов, с осями, расположенными по радиусам центров равновеликих площадок, равных ,035-0,04 м2 каждая, и расположенных в поперечном сечении газохода, острые углы которых направлены навстречу потоку и оборудованы соплами с центробежными форсунками, размещенными на пилонах в шахматном порядке, по радиусам, проведенным под углом 10-15° в сечении газохода, позволяет осуществить пересечение следов факелов распыла восстановителей, создать эффективную турбулентную зону предварительного грубого смешения реагирующих сред перед гомогенизатором с дальнейшим поступлением в реакционную зону денитрирования, поддержать заданную концентрационную способность распределения аммиака в смеси, дозированность его количества, равномерность распределения по сечению.

Для уменьшения сопротивления потока, при заданной текущей турбулизации, связанной с режимом работы газотурбинной установки, элементы раздачи восстановителей, направленные навстречу потоку, имеют обтекаемую форму.

Оси центров равновеликих площадок, совмещенных с осями кольцевых пилонов, определяются по зависимости Rj R2rij-1 /2n, где RI - значение радиуса 1-й равновеликой площадки; R - радиус газохода; m - номер 1-й равновеликой площадки; п-РСеч /f - количество равновеликих площадок в сечении газохода; Рсеч, м2 - поперечное сечение газохода в месте установки устройства; f, м - значение площади равновеликой площадки, близкое к оптимальному.

Установка в канале основного газохода (на его выходе) утилизационного теплообменника (с возможностью его выдвижения из газохода в случае отсутствия оксидов азота в дымовых газах или потребности в горячей воде), позволяет снизить удельный расход топливного газа на газотурбинную установку, утилизировать часть выбрасываемого с уходящими газами тепла, создать потребный подпор газового потока для организации рабочего процесса аппарата фонтанирующего слоя,

Связь задатчика сравнительного устройства с задатчиком наличия оксидов азота и аммиака, крутящего момента (частоты вращения) газовой турбины, а также с регуляторами привода задвижек каналов основного и обводного газоходов, регулятором привода подвижного насадка, регуляторами подачи и распределения аммиака и пе- рекиси водорода, регулятором дозирования и подачи гранул катализатора на регенерацию и в реакционную зонуденитрирующего устройства, позволяет автоматизировать процесс очистки дымовых газов от оксидов азота, создать практически безлюдную технологию, значительно сэкономить эксплуатационные затраты.

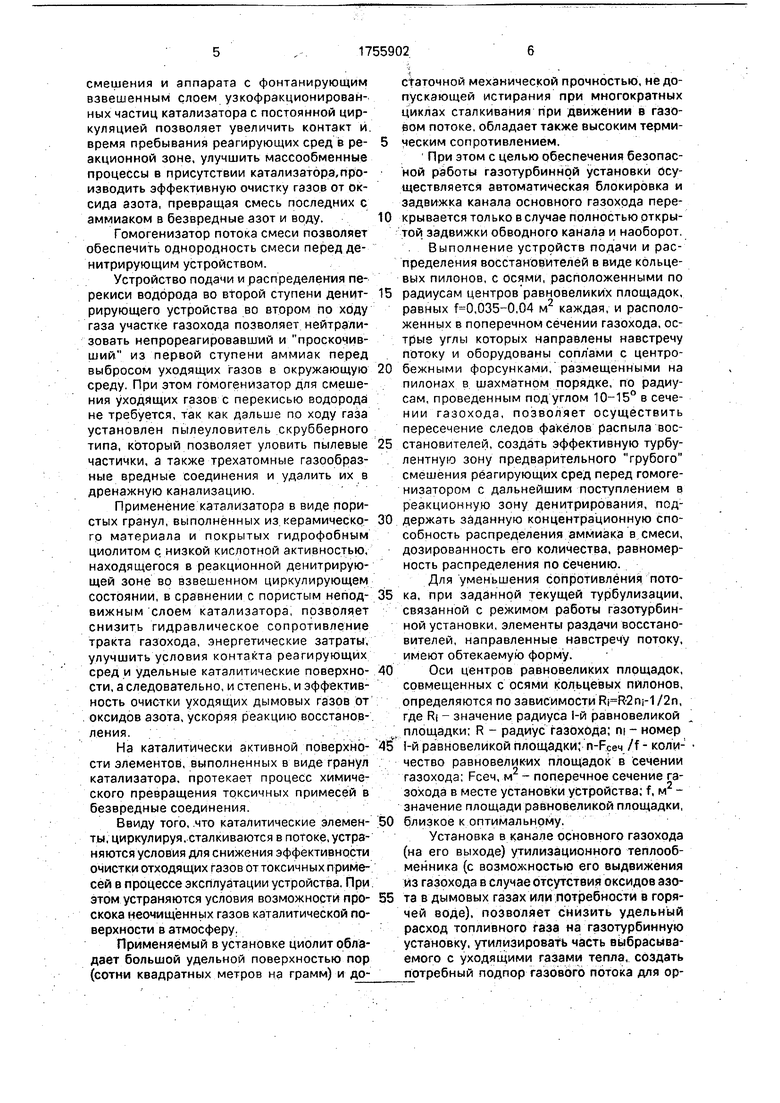

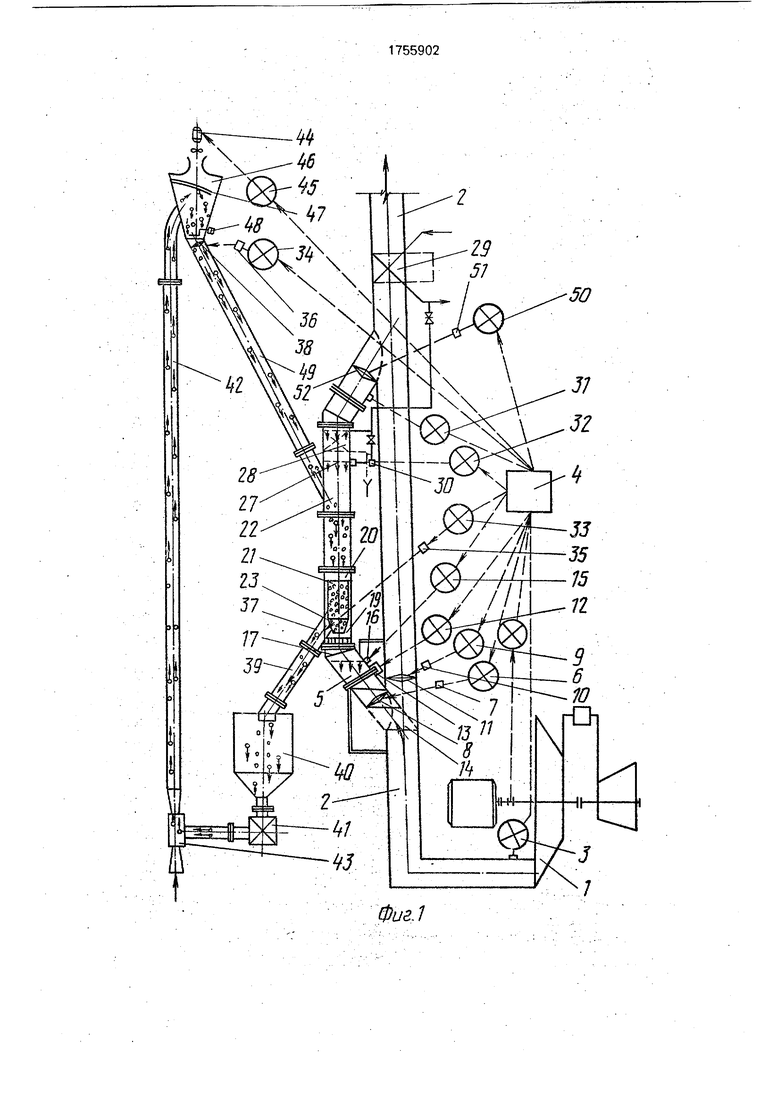

На фиг. 1 схематично изображено предлагаемое устройство; на фиг, 2 - устройство для подачи и распределения восстановителей; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - схема аппарата фонтанирующего слоя.

Устройство для очистки дымовых газов от оксидов азота содержит: источник дыма, например, газовую турбину 1, канал 2 газохода с датчиком 3 концентрации оксидов азота в потоке газа, задатчик 4 сравнительного устройства, обводной канал 5, регулятор 6 и привод 7 задвижки 8, регулятор 9 и привод 10 задвижки 11, регулятор 12 привода .13 регулируемого телескопического насадка 14, регулятор 15 устройства 16 подачи и распределения аммиака а потоке уходящих газов, кольцевые пилоны 17 с центре- бежными механическими форсунками 18, вихревое устройство-гомогенизатор 19, де- нитрирующее устройство 20 с рабочими участками 21, 22 в виде неравнопроходных тройников, аппарат 23 с фонтанирующим ело- ем узкофракционированных частиц 24 катализатора, входным устройством 25 и газораспределительной решеткой 26, устройство 27 подачи и распределения перекиси водорода, пылеуловитель 28, утилизацией- ный теплообменник 29, смеситель 30 рззбав- ления перекиси водорода, датчик 31 концентрации оксидов азота и аммиака на выходе из газохода, регулятор 32 подачи м распределения перекиси водорода, регуля- тор 33 привода 35 задвижки 37, регулятор 34 привода 36 задвижки 38, отводящий пневмот- рубопровод 39, бункер 40 сбора отработанного катализатора, регулятор 41, подводящий пневмотрубопровод42, сопл о 43 в виде труби Вентури, компрессор 44 с регулятором 45 его работы, накопитель 46 с отбойным щитком 47 и поворотным дисковым питателем 48 с ротором, пневмотрубопровод 49, регулятор 50 привода 51 задвижки 52.

Устройство очистки от оксидов азота работает следующим образом.

Уходящие газы, например от газовой турбины 1, подают в канал 2 газохода. Одновременно от датчика 3 концентрации оксидов азота в потоке газа в канале 2 подают сигнал на задатчик 4 сравнительного устройства, который при наличии оксидов дает команду на переключение канала 2 газохода на обводной канал 5, При этом сигнал от регулятора 6 подают на привод 7, который открывает задвижку 8 обводного канала 5. Одновременно сигнал от регулятора 9 поступает на привод 10, который закрывает задвижку 11 канала 2 газохода. По сигналу регулятора 12 привод 13 выдвигает регулируемый телескопический насадок 14 с косым срезом в канал 2 газохода.

Далее от задатчмка 4 подают команду на регулятор 15 устройства 16 подачи и распределения аммиака в потоке уходящих газов, при эточ аммиак подается в отработавшие газы, в количестве, пропорциональном частоте вращения двигателя или развиваемому им крутящему моменту, с помощью датчиков, определяющих частоту вращения двигателя или его крутящий момент, и передает сигналы в вычислительный блок, который управляет регулятором расхода аммиака. Тогда аммиак в газообразном состоянии из кольцевых пилонов 17 центробежными механическими форсунками 18 подают навстречу потоку. Из-за встречного закрученного движения, а также при дальнейшем проходе через решетку кольцевых пилонов 17, аммиак проходит первую стадию смешения с газами. Образованную смесь далее направляют в вихревое устройство-гомогенизатор 19, таким образом ее делзют полностью однородной и подают в денитрирующее устройство 20, состоящее из двух рабочих участков 21, 22, выполненных в виде неравнопроходных тройников.

В первом из них - в участке 21 аппарат 23 с фонтанирующим слоем частиц 24 катализатора в виде зернистых гранул из фарфо- рового или керамического материала, покрытых циолитом с низкой кислотной активностью, диаметром 3-5 мм.

При этом в устройстве применяют катализатор, не обладакждой токсичностью, легко доступный, - его компоненты выпускаются отечественной промышленностью.

Далее газы пропускают через входное устройство 25 аппарата 23, которые поднимают с решетки 26 во взвешенное состояние слой гранул 24 катализатора, образуя их устойчивый фонтанирующий слой. Гранулы, двигаясь вверх в режиме пневмотранспорта, пронизывают поток газов, а затем, при

выходе струи из слоя, выпадают и опускаются в кольцевой зоне у стенки.

В центральной зоне (фонтане) проходит основная струя очищаемой среды, которая транспортирует находящиеся в ней частицы катализатора. При этом концентрация частиц и скорость их движения в фонтанирующем слое резко отличаются в разных рабочих зонах. Так, в фонтане скорость потока составляет около 1 м/с, а у стенок - всего несколько миллиметров в секунду, при этом время контакта катализатора с газами составляет от 0,5 до 1 с,

Для обеспечения нормальной работы аппарата и создания фонтанирующего слоя важно выдержать параметры: скорость смеси на входе в денитрирующее устройство 20 перед газораспределительной решеткой 26 составляет 3-5 м/с, скорость меньше указанной не обеспечивает фонтанирующий слой с развитой поверхностью фаз, а выше 6 м/с может привести к уносу частиц катализатора из аппарата.

Окислы азота, содержащиеся в смеси выхлопных газов с аммиаком в присутствии твердых частиц катализатора, двигаясь в зоне максимального контакта катализатора с сильно турбулизированным гетерогенным потоком, эффективно преобразуются в безвредные - свободный азот и воду Очищенные выхлопные газы пропускают между рабочими элементами устройства 27 подачи и распределения перекиси водорода, через пылеуловитель 28 скрубберного типа и межтрубное пространство теплообменных поверхностей, выдвигаемого наружу из газохода 2 утилизационного теплообменника 29, выбрасывают в атмосферу Нагретую в теплообменнике 29 воду подают в систему теплоснабжения, часть в пылеуловитель 28, а также в смеситель 30 для разбавления перекиси водорода до требуемой концентрации, чем снижают температурный градиент реагирующих сред, а также коррозионные явления в газоходе, возникающие при снижении температуры ниже точки росы.

При наличии в потоке очищаемых газов остаточных концентраций оксидов азота и аммиака, превышающих заданный допустимый уровень, датчиком 31 подают сигнал на задатчик 4 сравнительного устройства, ко- .торый выдает команду на регулятор 32 подачи и распределения перекиси водорода. Одновременно подают команду на регулятор 15 подачи и распределения аммиака. Однако, если и в этом случае концентрация оксидов азота не снижается, то требуется замена части устаревшего или отравленного мышьяком и другими веществами катализатора на свежий или отрегенерирован- ный, для чего от задатчика 4 сравнительного устройства подают команду на регуляторы 33, 34 приводов 35. 36 на откры- тие задвижек 37, 38. При этом часть гранул катализатора по отводящему каналу пнев- мотрубопровода 39 самотеком поступает в сборный бункер 40, а затем в регенератор 41, где гранулы прокаливают до температу0 ры 1150-1450°С, охлаждают и по подводящему пневмотрубопроводу 42 струей воздуха подсасываемой через сопло 43 в виде трубы Вентури из атмосферы компрессором 44, включаемым по команде регулято5 ра 45, направляют в накопитель 46 с отбойным щитком 47 и поворотным дисковым питателем 48. Далее также самотеком по пневмотрубопроводу 49 из накопителя 46 при открытой задвижке 38 подают необ0 ходимое количество свежего (отрегенериро- ванного) катализатора в первый рабочий участок 21 денитрирующего устройства 20. С целью снижения энергозатрат на подачу отрегенерированного катализатора по5 еле регенератора в зону реакции приемное устройство пневмопривода выполнено в виде трубы Вентури.

8 случае работы газовой турбины 1 на режимах с низкой эмиссией окислов азота

0 от задатчика 4 сравнительного устройства подают команду на регуляторы 6, 9, 50 приводов 7, 10, 51 на закрытие задвижек 8,52 и открытие задвижки 11. При этом обводной канал 5 отключают и выключают канал 2

5 газохода. Такая же команда от задатчика 4 сравнительного устройства поступает в случае потребности проведения ремонтно- монтажных работ в газоходе.

Устройство очистки отходящих газов от

0 оксидов азота обеспечивает большие удельные поверхности контакта регулирующих масс газа с восстановительной средой в присутствии гранул катализатора и время их пребывания в реакционной зоне, позволяет

5 снизить токсичность дымовых газов на 99,5-100%, уменьшить более чем в 10 раз выход канцерогенов, исключить выброс сажистых частиц, продуктов химического недожога топлива и других веществ, включая

0 С02 и 02, рекуперировать 10-12% теплоты и тем самым получить значительный экономический и социальный эффект.

Устройство очистки дымовых газов, обладая по сравнению с традиционными мето5 дами незначительной металлоемкостью, обладает следующими преимуществами: высокой эффективностью очистки отходящих газов, надежностью, повышенным сроком службы, простотой процесса, низкими трудозатратами при ремонтах.

Экономический эффект от внедрения устройства составляет 30 тыс, руб. в год на одно устройство с объемным расходом дымовых газов 600 тыс. мэ/ч.

Экологический эффект в настоящее вре- мя с ценить затруднительно, однако, нужно отметить, что он очень высок ибо связан с жизнью и деятельностью персонала, а также жителей близрасположенных жилых пунктов. При наличии материала катализатора устройство может выполняться собственными силами производственных объединений.

Формула изобретения

1. Устройство для очистки дымовых газов от оксидов азота, содержащее газоход, в канале которого размещены слой катализатора и ряды распределительных трубок с сопловыми отверстиями, отличающее- с я тем, что, с целью повышения степени очистки и экономичности процесса, в его состзв дополнительно введено устройство элевэцйи и регенерации катализатора, содержащее бункер для гранул катализатора, регенератор, пневмотранспортные трубопроводы с задвижками, сопло в виде трубы Вентури, компрессор, накопитель с отбойным козырьком и дисковым питателем с ротором, к каналу газохода с установленным в

нем утилизационным теплообменником подсоединен обводной канал, входной участок которого имеет сопло с косым срезом в виде подвижного насадка с регулятором и приводом его выдвижения, в обводном канале установлено денитрирующее устройство, состоящее из двух рабочих участков в виде неравнопроходных тройников, в первом по ходу газа рабочем участке установлено устройство подачи и распределения аммиака и аппарат с фонтанирующим слоем частиц катализатора, во втором участке установлено устройство подачи и распределения перекиси водорода и пылеулавливания, с обводным каналом связано устройство элевации и регенерации катализатора.

2.Устройство поп, 1,отличающее- с я тем, что устройства подачи и распределения аммиака и перекиси водорода выполнены в виде кольцевых пилонов с осями, расположенными по радиусам центров равновеликих площадок, острые углы которых направлены навстречу потоку и снабжены соплами с центральными форсунками.

3.Устройс во поп 1,отличающее- с я тем, что обзодной канал подсоединен к газоходу под углом 45-50° к его продольной оси.

г

50

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2081685C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| Установка утилизации тепла | 1989 |

|

SU1828988A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2000 |

|

RU2202732C2 |

| Способ нейтрализации токсичных компонентов дымовых газов без введения внешнего реагента | 2022 |

|

RU2796831C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ СГОРАНИЯ ОТ NO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040737C1 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| СПОСОБ СЕЛЕКТИВНОЙ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2006 |

|

RU2314861C1 |

| ТЕПЛОУТИЛИЗАТОР | 2006 |

|

RU2323384C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА И СЕРЫ | 1991 |

|

RU2008079C1 |

Использование: изобретение может быть использовано при создании гаэоочист- ных установок на предприятиях различных отраслей народного хозяйства, обладающих мощным теплотехническим оборудованием, в том числе на компрессорных станииях. Сущность изобретения: в устройстве к каналу основного газохода подсоединен обводной канал, в котором установлено денитрирующее устройство, состоящее из двух рабочих участков, являющихся отдельными ступенями очистки, в первом по ходу газа участке установлено устройство подачи и распределения аммиака и аппарат с фонтанирующим слоем частиц катализатора, а во втором - устройства подачи и распределения перекиси водорода и пылеулавливания, кроме того, с обводным каналом связано устройство элевации и регенерации катализатора. 2 з.п. ф-лы, 4 ил.

Фиг.1

Ю-15

Фиг. 2

| Заявка ФРГ № 3643612, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 3736306, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-23—Публикация

1990-05-21—Подача