Изобретение относится к очистке дымовых газов и может быть использовано в теплоэнергетике для очистки дымовых газов тепловых электрических станций.

Известен способ очистки дымовых газов путем подачи аммиака под давлением в поток очищаемого газа при облучении [1] .

Недостатком известного технического решения является неопределенность газодинамических параметров потока вводимого аммиака, нерегулируемость характера его распределения, глубины проникновения в поток очищаемого газа, неопределенность требуемого количества, что приводит к неравномерности распределения аммиака, как следствие, снижению эффективности и увеличению количества вредных выбросов.

Известен способ очистки дымовых газов, включающий подачу в них аммиака в регулируемом количестве в смеси с газом-разбавителем, например, разбавленным дымовым газом [2] .

Недостатком способа является неравномерность распределения аммиака, что приводит к снижению эффективности очистки.

Целью изобретения является повышение эффективности очистки дымовых газов от вредных примесей (NOx и SOx).

Поставленная цель достигается тем, что в поток очищаемых газов вводится восстановительная смесь, образуемая путем предварительного смешения аммиака или другого аммиаксодержащего восстановителя с паром, газом, воздухом или их смесями, при этом количество пара, газа или воздуха восстановительной смеси определяется как разность между общим массовым расходом и массовым расходом аммиака, необходимого для нейтрализации оксидов азота и серы, а скорость подачи смеси определяется выражением

Wс=  W

W (1), где wc, wдг - скорость восстановительной смеси и продуктов сгорания соответственно, м/с;

(1), где wc, wдг - скорость восстановительной смеси и продуктов сгорания соответственно, м/с;

ρc, ρдг - плотность соответственно восстановительной смеси и продуктов сгорания, кг/м3;

do - диаметр выходных отверстий распределительных устройств, м;

Dэ - эквивалентный диаметр газохода, м;

Dэ=  , где F - площадь газохода, м2.

, где F - площадь газохода, м2.

Общий массовый расход является постоянным и определяется диаметром (do), количеством выходных отверстий распределительного устройства и скоростью восстановительной смеси, найденной по формуле (1).

Сопоставительный анализ с прототипом показывает, что заявляемое техническое решение отличается от известного тем, что количество газа-разбавителя определяется как разность между общим массовым расходом восстановительной смеси и массой аммиака, подаваемого на очистку, а скорость подачи смеси определяется выражением

Wс= (Dэ/Dо)] W .

.

При сжигании природного газа, не содержащего сернистых соединений, расход аммиака определяется реакциями

N2O5 + 2NH3 + H2O = 2NH4NO3 (2) в случае низкотемпературной нейтрализации высших оксидов азота, или

4NO + 4NH3 + O2 = 4N2 + 6H2O (3) в случае высокотемпературного восстановления оксидов азота.

При сжигании мазута или угля

N2O5 + 2NH3 + H2O = 2NH4NO3 (4)

SO3 + 2NH3 + H2O = (NH4)2SO4 (5)

Содержание оксидов азота в дымовых газах, как правило, составляет 0,01-0,05 об. % , содержание оксидов серы 0,1-0,3 об. % .

В связи с этим расход аммиака на связывание вредных примесей по отношению к объему дымовых газов составляет при содержании в дымовых газах только оксидов азота в концентрации 0,01 об. % примерно 1: 8000, при содержании оксидов азота 0,05% об. % и оксидов серы ≈0,3 об. % - около 1: 300.

Обеспечить быстрое и равномерное распределение аммиака в потоке дымовых газов при таких существенных различиях в объемах двух газовых сред не представляется возможным, поэтому для создания нужных газодинамических характеристик (траектория струй, глубина проникновения в поток продуктов сгорания), а также создать постоянный массовый расход при изменении концентрации вредных примесей в дымовых газах, в поток вводится восстановительная смесь. Количество пара, газа или воздуха в восстановительной смеси определяется как разность между общим массовым расходом и массовым расходом аммиака, необходимым для восстановления оксидов азота и серы.

Указанное условие позволяет обеспечить постоянную скорость подачи восстановительной смеси, что дает возможность создания конструкции распределительного устройства, способного работать с высокой эффективностью при изменении содержания NOx и SOx в дымовых газах.

При этом достигается быстрое и равномерное распределение восстановительной смеси в потоке очищаемых газов, увеличивается эффективность очистки газов от оксидов азота и серы, упрощается контроль за расходом рабочих потоков.

Ввод полученной восстановительной смеси осуществляется с расчетной скоростью, которая учитывает скорость дымовых газов, геометрические и конструктивные параметры смесительного газохода и распределительного устройства, а также плотности восстановительной смеси и дымовых газов.

Ввод восстановительной смеси с указанной скоростью и в указанном соотношении приводит к равномерному распределению восстановителя в потоке дымовых газов, что способствует увеличению эффективности использования и повышению степени очистки газов от NOx и SOx.

В случае снижения скорости подачи восстановительной смеси относительно расчетного значения нарушается равномерность распределения восстановительной смеси, что приводит к снижению эффективности очистки и проскоку непрореагировавшего аммиака. Увеличение скорости подачи также нарушает геометрию распределения восстановительной смеси, приводит к снижению эффективности и перерасходу восстановителя.

Таким образом, указанные признаки являются необходимыми и достаточными для достижения цели изобретения и не являются тождественными признаками прототипа, т. е. предложенное техническое решение соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию изобретения "изобретательский уровень".

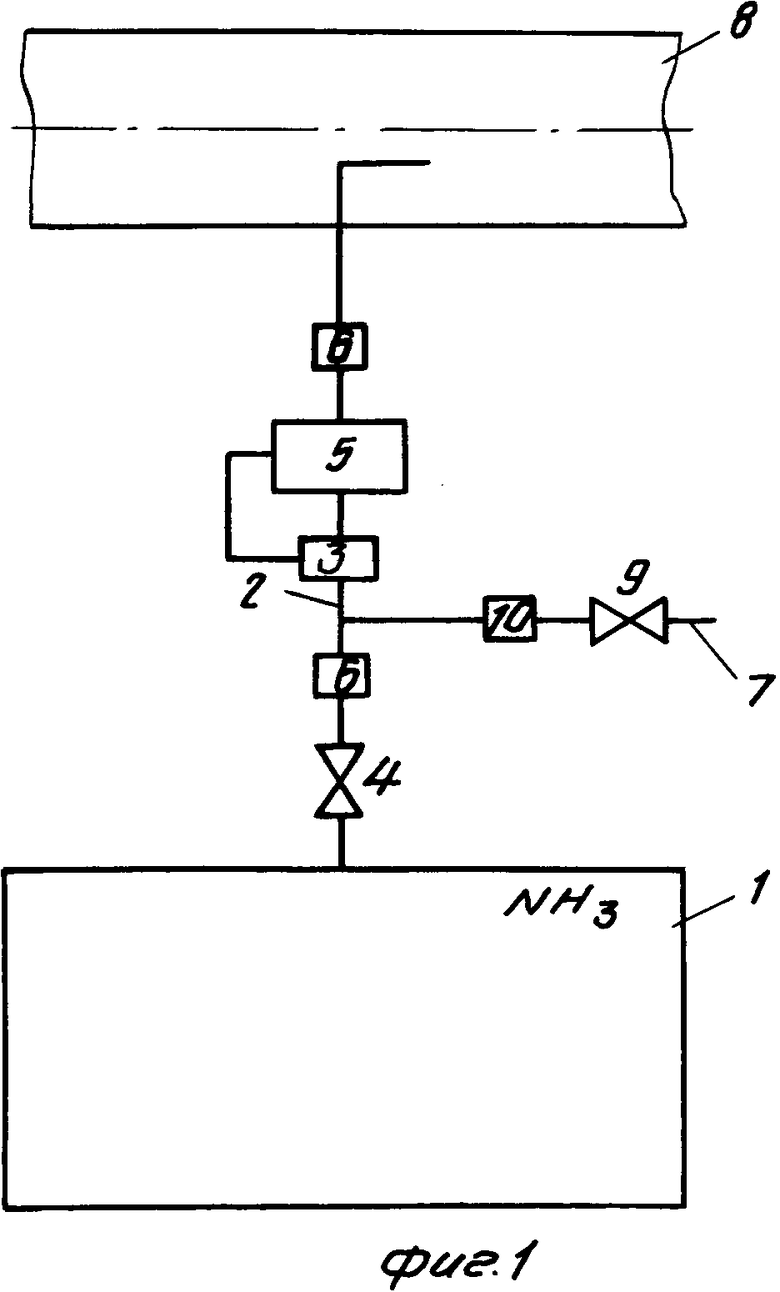

Предложенный способ реализуется на установке, изображенной на фиг. 1; на фиг. 2 - график подачи восстановительной смеси в зависимости от расхода газа-разбавителя.

Установка содержит бак 1 для хранения аммиака под давлением, который снабжен трубопроводом 2 с регулирующим клапаном 3, регулирующим вентилем 4, датчиком 5, расходомером 6. Трубопровод 2 также подключен к газоходу 8 и к трубопроводу 7 с клапаном 9, расходомером 10 подачи газа-разбавителя (например, воздух, азот, пар и т. д. ).

П р и м е р. Предложенный способ осуществляется следующим образом. Предварительно, исходя из параметрических условий смесительного газохода и устройства заданной плотности восстановительной смеси и дымовых газов, определяется скорость подачи восстановительной смеси по приведенной формуле.

На основании полученного значения скорости строится график расходов газа-восстановителя qc и аммиака (т. к. Q = f(wc)), (см. фиг. 2), который позволяет определить необходимое соотношение компонентов смеси. Для подачи необходимого количества аммиака из бака 1 открывают вентиль 4 и аммиак начинает поступать под давлением в трубопровод 2, при этом производят открытие клапана 9 для подачи газа-разбавителя по трубопроводу 7 для смешения в трубопроводе 2. Согласно графику (фиг. 2) и показаний расходомеров 6, 10 устанавливают требуемые параметры восстановительной смеси. Полученная смесь впрыскивается в газоход 8.

При несанкционированном изменении расхода восстановительной смеси сигнал от датчика 5 поступает на регулирующий клапан 3 и устанавливает расчетный расход.

П р и м е р 1. В радиационной камере технологической установки сжигают 1300 кг/ч мазута марки М-100 с содержанием серы 2,5% . Общий объем дымовых газов на входе камеры восстановления 15000 м3/ч. Согласно данным аналитических замеров концентрация оксидов азота составляет 400 мг/м3, сернистого ангидрида 4300 мг/м3.

Диаметр дымохода, в котором происходит смешение очищаемых газов с восстановительной смесью, 0,7 м, температура газов 200оС, плотность 0,968 кг/м3, скорость дымовых газов в месте ввода восстановительной смеси 14,97 м/с.

Рассчитанное на основании формулы (1) распределительное устройство имеет три сечения с 9 отверстиями диаметром по ходу дымовых газов соответственно 5,1; 3,3 и 1,1 мм. В качестве газа-разбавителя были использованы дымовые газы, отобранные из хвостовой части агрегата после установки очистки.

Скорость восстановительной смеси на выходе из отверстий была равна 323,3 м/с, что соответствовало расходу смеси на установку 420 кг/ч.

После введения восстановительной смеси были проведены повторные аналитические замеры. Концентрация NOx составила 38,5 мг/м3 (90,4% очистки), концентрация SO2 - 219,3 мг/м3 (94,9% очистки).

После перевода установки на использование в качестве топлива газа сернистого ангидрида в продуктах сгорания не стало. Соответственно расход аммиака, необходимый для восстановления, был снижен до 9,7 кг/ч, общий же расход смеси на установку и скорость смеси на выходе из отверстий остались постоянными за счет увеличения газа-разбавителя. Эффективность очистки NOx (90,4% ) сохранилась.

П р и м е р 2. В котлоагрегате ДКВР-4/13 сжигают 250 м3/ч природного газа. Объем дымовых газов составляет 3000 м3/ч. Концентрация NOx - 300 мг/м3.

Дымоход прямоугольного сечения размером 700 x 1500 мм. Эквивалентный диаметр составлял 1,16 м. Температура газов 950оС, плотность 0,265 кг/м3, скорость дымовых газов в зоне размещения установки очистки 8,7 м/с.

Установка очистки имела 9 отверстий диаметром 2,0 мм, расположенных в одном сечении, перпендикулярном потоку дымовых газов. В качестве разбавителя аммиака применялся водяной пар. Расход пароаммиачной смеси 24,3 кг/ч, расход аммиака 1,3 кг/ч, пара - 23,0 кг/ч.

После введения восстановительной смеси были проведены повторные аналитические испытания. Концентрация NOx составила 42 мг/м3, т. е. степень очистки составила 86% . (56) Европейский патент N 0294658, кл. B 01 D 53/34, 1988.

Заявка Японии N 53-10028, кл. B 01 D 53/34, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ СЕРЫ И АЗОТА | 1991 |

|

RU2006268C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ КОТЕЛЬНОЙ УСТАНОВКИ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2103607C1 |

| ГОРЕЛКА | 1991 |

|

RU2044956C1 |

| СПОСОБ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2009 |

|

RU2403081C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКСИДОВ АЗОТА ПРОДУКТОВ СГОРАНИЯ С МНОГОЗОННЫМ ВВОДОМ В НИХ ВОССТАНОВИТЕЛЯ | 2013 |

|

RU2550864C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА С ПОЛУЧЕНИЕМ АЗОТНОЙ КИСЛОТЫ | 2008 |

|

RU2388523C2 |

| Способ очистки дымовых газов от оксидов серы и/или азота при помощи электронного облучения | 1990 |

|

SU1780817A1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2004 |

|

RU2271856C2 |

| Устройство для очистки дымовых газов от оксидов азота | 1990 |

|

SU1755902A1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ СГОРАНИЯ ОТ NO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040737C1 |

Использование: очистка дымовых газов в теплоэнергетике. Сущность изобретения: в дымоход подают поток дымовых газов и смесь регулируемого количества аммиака с газом-разбавителем, например паром, воздухом, продуктами сгорания. Массовый расход газа-разбавителя равен разности между постоянным массовым расходом смеси аммиака с газом-разбавителем и изменяющимся массовым расходом аммиака, необходимым для взаимодействия с окислами азота и серы. Скорость подачи смеси определяется как функция скорости дымовых газов, отношения эквивалентных диаметров газохода и выходных отверстий газораспределительного устройства. 2 ил.

СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА И СЕРЫ, включающий подачу в дымоход потока дымовых газов и смеси регулируемого количества аммиака с газом-разбавителем посредством газораспределительного устройства, отличающийся тем, что газ-разбавитель вводят с массовым расходом, равным разности между постоянным массовым расходом смеси аммиака с газом-разбавителем и изменяющимся массовым расходом аммиака, необходимым для взаимодействия с окислами азота и серы, и смесь подают со скоростью, определяемой математическим выражением

wc = Dэ / dowдг( ρдг / ρc )

где wc и ρc - скорость подачи и плотность смеси аммиака с газом-разбавителем соответственно м/с и кг/м3;

wдг и ρдг - скорость и плотность потока дымовых газов, м/с и кг/м3 соответственно;

Dэ - эквивалентный диаметр газохода, м,

dо - эквивалентный диаметр выходных отверстий газораспределительного устройства, м.

Авторы

Даты

1994-02-28—Публикация

1991-10-24—Подача