можно делать вывод, что скорость изнашивания кулачков и планок станин в зоне контакта с ними будет на несколько порядков более высокой, что требует частых замен этих деталей. Таким образом, рассматриваемая прокатная клеть, кроме сложного обслуживания, имеет низкую надежность деталей узла установки валков в станине..

Наиболее близким к предлагаемому решением является прокатная клеть, включающая станины, рабочие и опорные валки с подушками, размещенными в окнах станин, и средства для выбора боковых зазоров между подушками и станиной, выполненные в виде промежуточных вставок, выполненных за одно целое с подушками опорных валков, в которых размещены гидроцилиндры с двумя противоположно направленными плунжерами, один из которых взаимодействует с подушкой рабочего валка, а другой - со станиной клети. Между плунжерами и элементами подушек и станин, с которыми они взаимодействуют, раз- мещены сегменты, обеспечивающие самоустановку подушек и разгрузку плунжеров от осевых и вертикальных нагрузок, неизбежных при прокатке. Клеть оснащена также гидр оцилиндрами для уравновешивания рабочих валков, штоки которых взаимодействуют с их подушками, а также защелками осевой фиксации подушек валков.

При подаче давления в полость между плунжерами последние, упираясь через сегменты в полости подушки и станины, перемещают подушку в направлении противоположной стойки станины, выбирая боковые зазоры. При подаче давления в противоположные полости плунжеры сводятся, раскрывая зазоры и обеспечивая возможность перевалки без каких-либо ручных операций, что упрощает обслуживание клети по сравнению с аналогом. Недостатком (описанной клети является сложность ее конструкции и управления, обусловленные наличием дополнительных двухплунжер- ных гидроцилиндров и системы управления ими, а также тем, что эти гидроцилиндры должны быть рассчитаны на преодоление максимальных боковых усилий, действующих на рабочие валки при прокатке (в противном случае зазоры будут раскрываться). Силы трения от усилий гидроцилиндров, действующие одновременно на всех поверхностях скольжения подушек, суммируются (с положительным или отрицательным знаком, в зависимости от направления движения подушки) с усилиями прокатки и искажают показания датчиков усилия прокатки, работающих в системе регулирования толщины полосы. Учет этих искажений требует значительного усложнения системы регулирования, т.е. в конечном счете усложняет управление клетью при прокатке.

С большими усилиями гидроцилиндров,

выбирающих боковые зазоры, связан еще один недостаток описанной клети - значительные контактные давления на поверхностях скольжения подушки, что в

условиях ее постоянных перемещений (при захвате, когда выбирается пружина клети, а также при регулировании толщины) приведет к быстрому износу контактирующих поверхностей, потребует частой

замены облицовочных планок, т.е. снижает надежность клети и усложнит ее обслуживание.

Целью изобретения является повышение надежности работы клети, упрощение

ее конструкции и обслуживания.

Цель достигается тем, что вкладыши установлены во вставках, выполнены в виде цилиндрических сегментов с осью поворота, расположенной параллельно продольной оси рабочего валка, при этом гидроцилиндры уравновешения, монтированные по разные стороны от этой оси, установлены от нее на различном расстоянии. Кроме того,гидроцилиндры установлены во

вкладышах, торец каждого вкладыша со стороны защелок осевой фиксации выполнен с профилированным пазом, а сама защелка - с выступом, установленным в этом пазу. Такое решение обеспечивает при подаче давления в гидроцилиндры уравновешивания автоматическое приложение к подушке крутящего момента, равного произведению усилия цилиндров на разность их удалений от оси валка, который, в свою

очередь, обеспечивает синхронный поворот подушки и вкладышей вокруг собственных осей, сопровождающийся выбором боковых зазоров между плоскими поверхностями. Таким образом, выбор зазоров не требует

применения специальных механизмов, чем и обеспечивается упрощение конструкции клети по сравнению с прототипом. Малая величина момента, необходимого для поворота подушки и вкладышей (определяющегося только их весом и силами трения в подшипниках подушек и направляющих вкладышей),позволяет уменьшить на порядок по сравнению с прототипом контактные давления на их взаимодействующих поверхностях, уменьшить износ и исключить их неблагоприятное влияние на работу систем регулирования толщины, т.е. повысить надежность работы клети, упростить обслуживание клети и управление ее при прокатке.

Кроме того, повышение надежности работы клети достигается тем, что гидроци- линдры уравновешивания установлены во вкладышах.

Поскольку при выборе зазоров подушка и вкладыши всегда поворачиваются на одинаковый угол, такое размещение гидроцилиндров обеспечивает перпендикулярность их штохов упорным поверхностям подушек независимо от величины боковых зазоров и угла поворота, т.е. разгружает штоки и уп- лотнительные углы гидроцилиндров от боковых нагрузок и изгибающих моментов, приводящих к аварийным поломкам и снижающих надежность клети.

Упрощение обслуживания клети при перевалке достигается тем. что обращенные к защелкам осевой фиксации торцы вкладышей выполнены с профилированными пазами, имеющими взаимодействие с размещенными в них выступами защелок.

Такое решение обеспечивает автоматическое возвращение вкладышей и подушки из рабочего в перевалочное положение и фиксацию вкладышей в этой позиции на все время перевалки за счет взаимодействия выступов защелок осевой фиксации и профилированных пазов вкладышей в процессе разведения защелок и допускает при этом, благодаря профилировке пазов, свободный поворот вкладышей в рабочее положение при сведенных защелках.

Таким образом, предлагаемая конструкция клети обеспечивает автоматический выбор зазоров между подушкой и станиной при прокатке при минимальных контактных давлениях между их сопрягаемыми поверхностями и автоматическое раскрытие этих зазоров при перевалке без использования каких-либо дополнительных механизмов, чем и достигается, главным образом, упрощение ее конструкции, обслуживания и управления по сравнению с прототипом.

Новыми признаками в предлагаемом решении являются:

расположение вкладышей и осей их вращения относительно оси валка;

выполнение вкладышей с возможностью поворота относительно осей;

взаиморасположение гидроцилиндрой уравновешивания и вкладышей;

взаимосвязь между вкладышами и защелками осевой фракции

В результате сопоставительного знали- за заявляемой клети с прототипом установлено, что предложенная конструкция имеет новые взаимосвязи элементов, что позволяет сделать вывод о соответствии ее критерию Новизна.

В результате проведенного поиска не обнаружено технических решений, обладающих признаками предлагаемой клети, что позволяет сделать вывод о соответствии критерию существенные отличия.

Кроме того, между положительным эффектом, указанным в формулировке цели изобретения, и отличительными признаками существует причинно-следственная связь. Это видно из следующего пояснения1

разме щениё вкладышей гГ6 разные стороны от оси валка из условия взаимодействия их криволинейных поверхностей с промежуточными вставками и выполнение их с возможностью поворота вокруг горизонтальных осей, параллельных оси валка, и смещенных от нее в Сторону соответствующего вкладыша, с одновременной установкой гидроцилиндров уравновешивания, размещенных по разные стороны от оси валка, на разном удал ении от нее позволило упростить управление клети при прокатке за счет автоматизации выбора боковых зазоров между поду1икой и станиной, исключить специальные механизмы для этой цели, т.е. одновременно с упрощением управления клетью упростить ее конструкцию и обслуживание;

исключение специальных механизмов выбора зазора, создававших дополнительные нагрузки в узле подушек, привело к снижению контактных давлений на поверхностях ско льженйяГподушек и их отрицательного влияния на работу систем регулирования толщины, а это в свою очередь повысило надежность работы клети;

размещение гидроцилиндров уравновешивания во вкладышах позволило исключить изгиб штоков цилиндров уравновешивания при повороте подушек и вкладышей во время выбора зазора при прокатке, что исключило возможность их поломки и повысило надежность работы клети;

выполнение на Торцах вкладышей со стороны защелок профилированных пазов, а на защелках - выступов, вззимодействую- щихспрофилем пазов, позволилоупростить обслуживание клети при перевалке за счет автоматизации установки подушек и фиксации вкладышей соответственно в горизонтальном и вертикальном положениях.

Исключение из указанной совокупности отличительных признаков хотя бы одного признака не обеспечивает достижения поставленной цели.

Таким образом, предлагаемое устройство может быть признано изобретением, т.к. является новым, обладает существенными отличиями и обеспечивает положительный эффект.

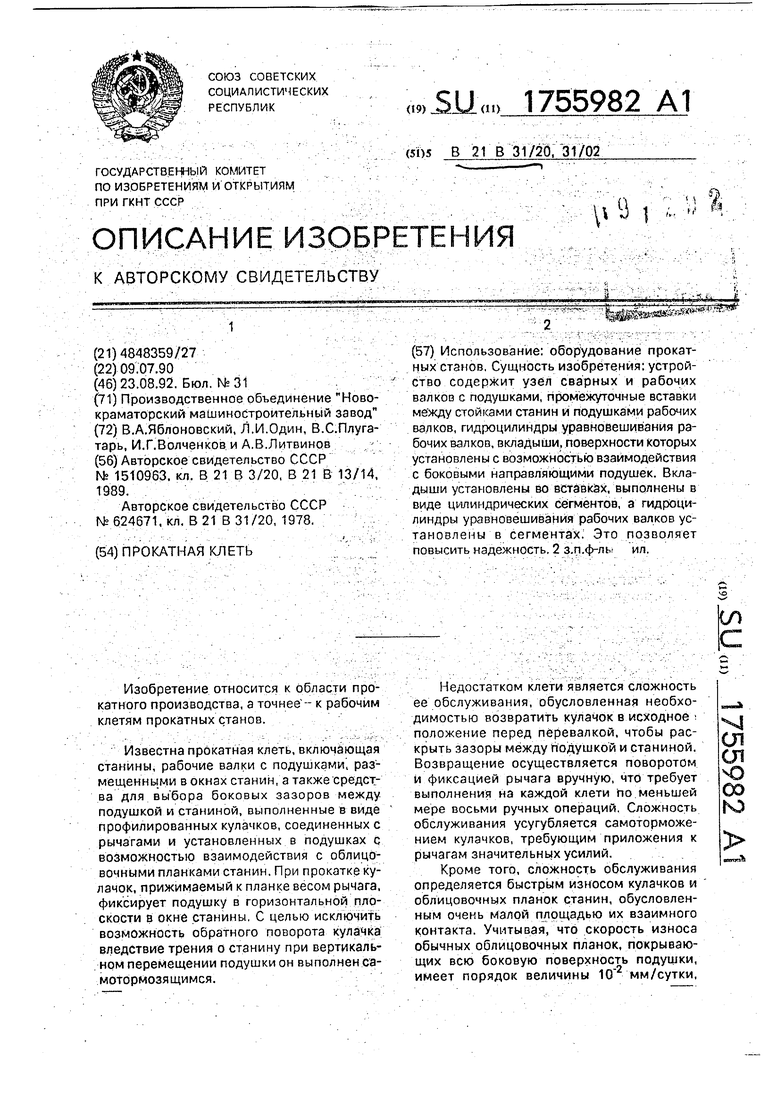

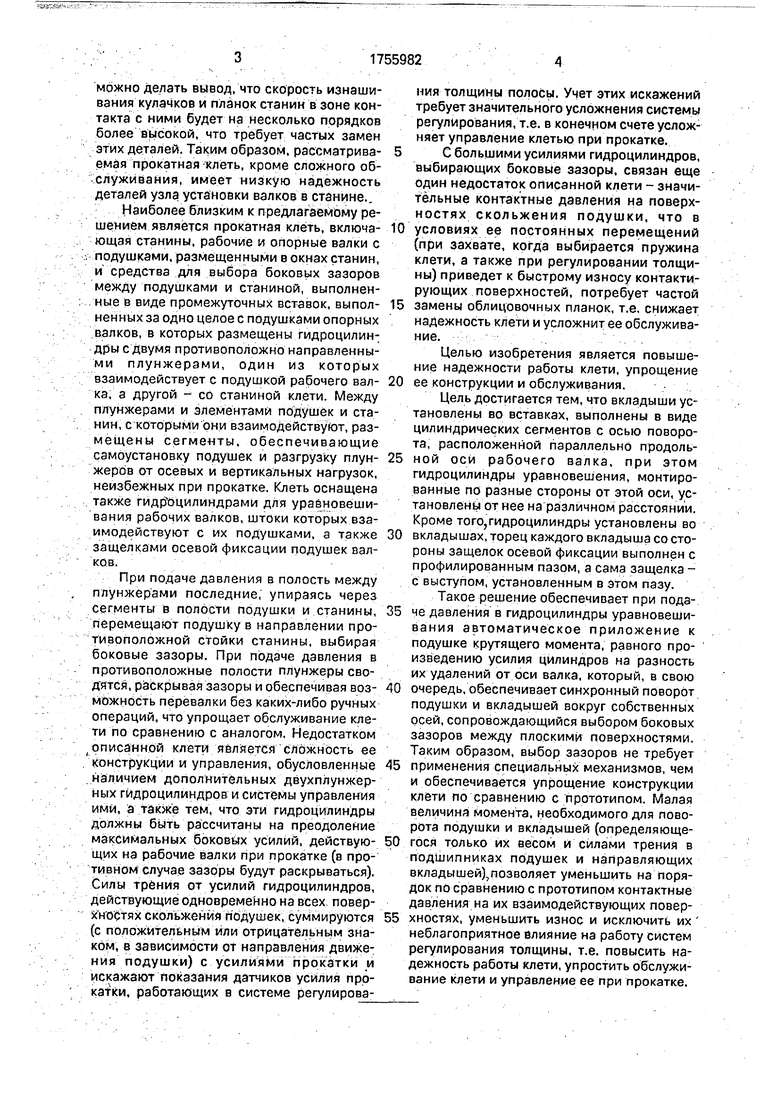

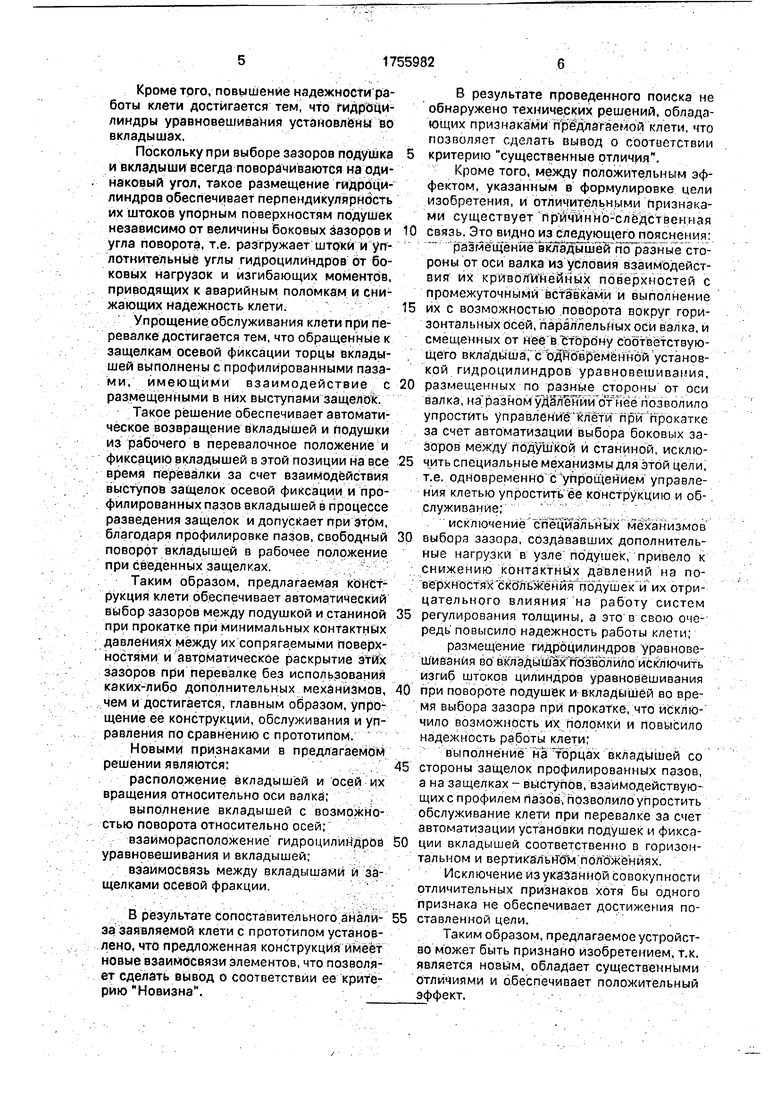

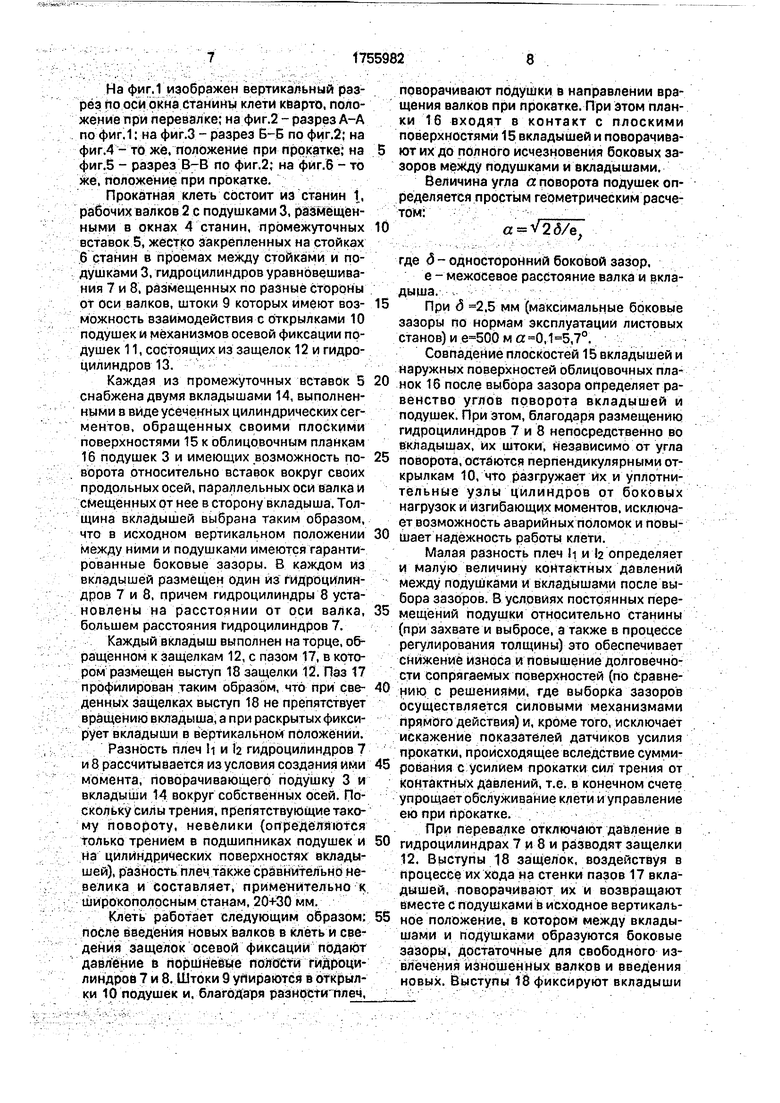

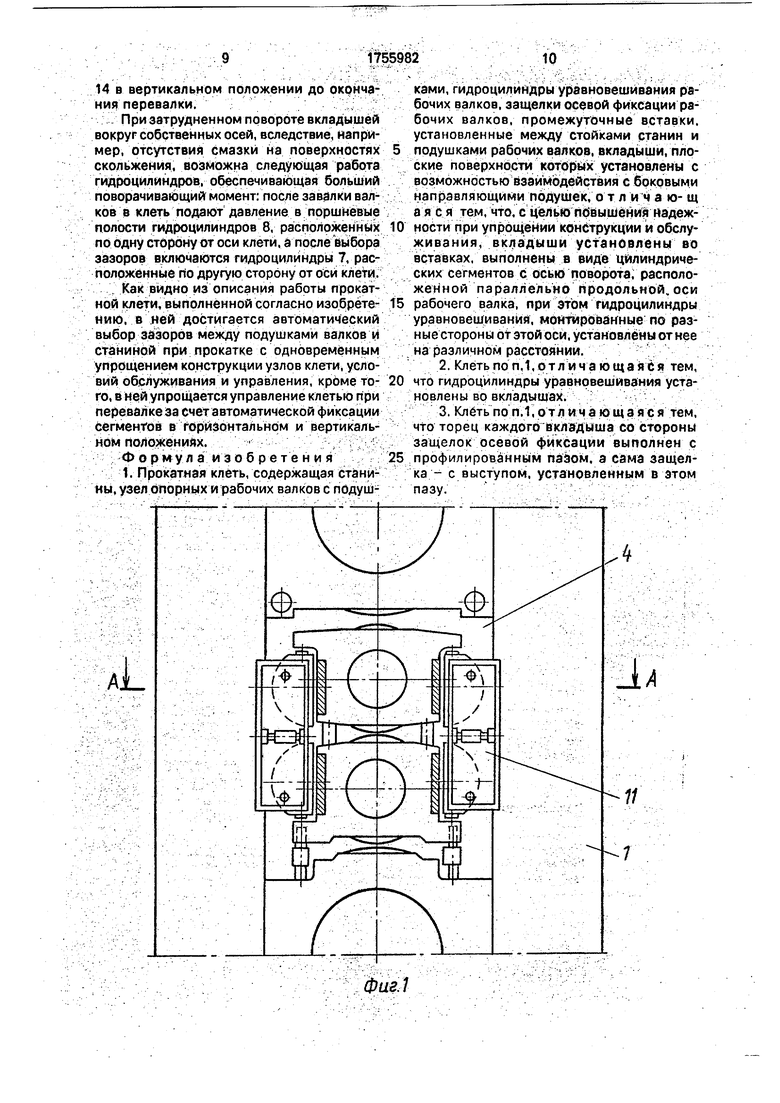

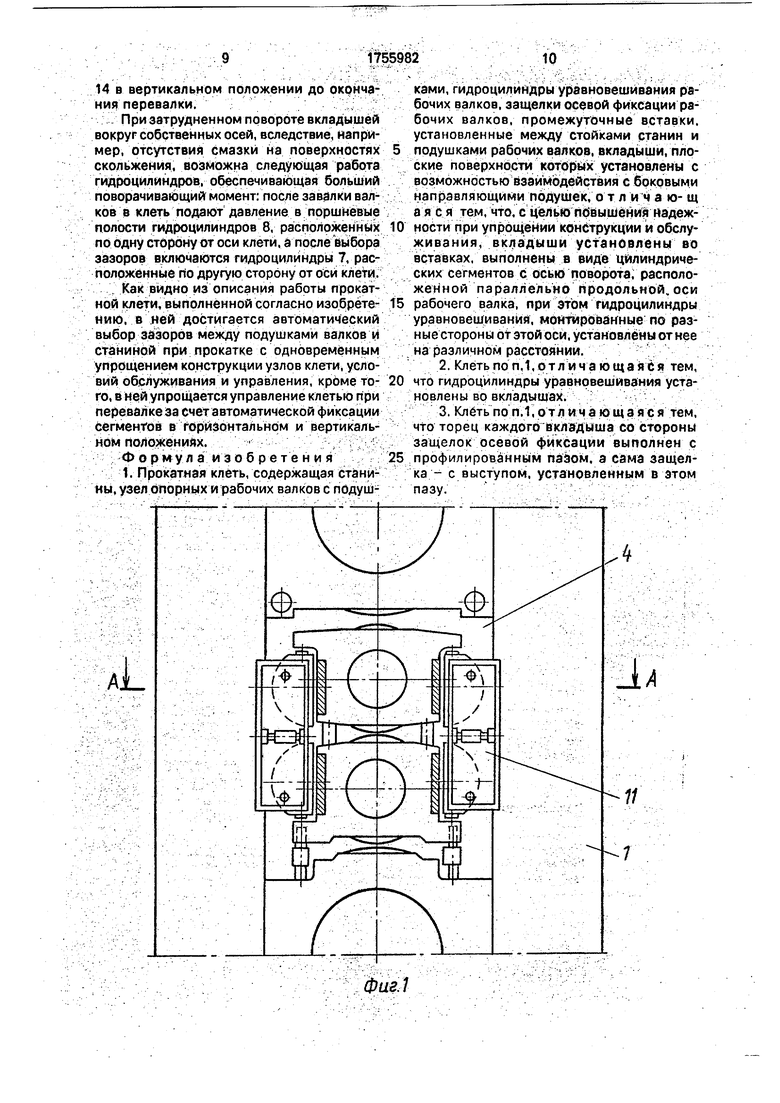

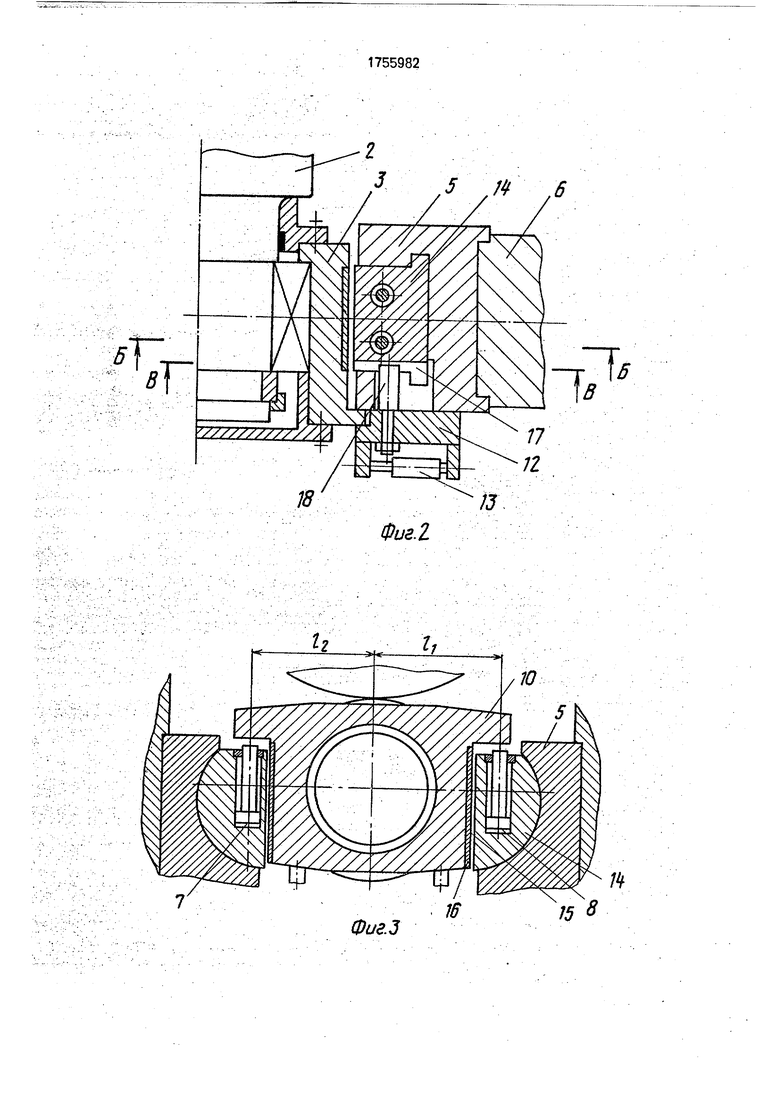

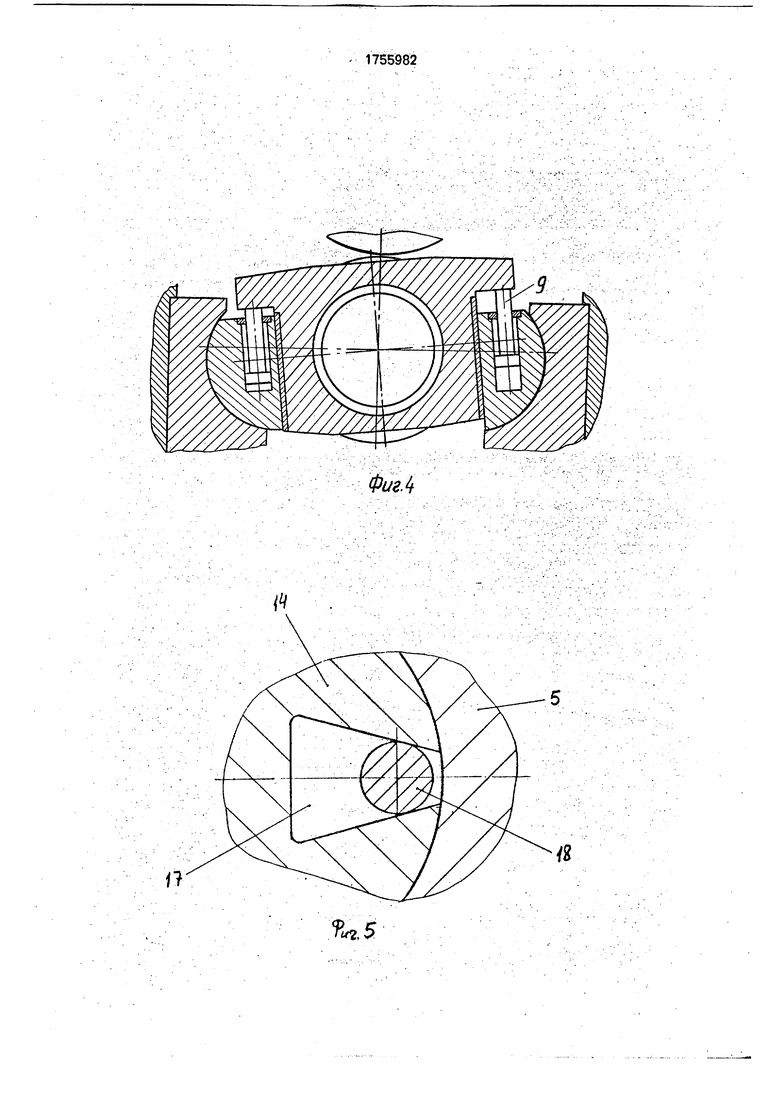

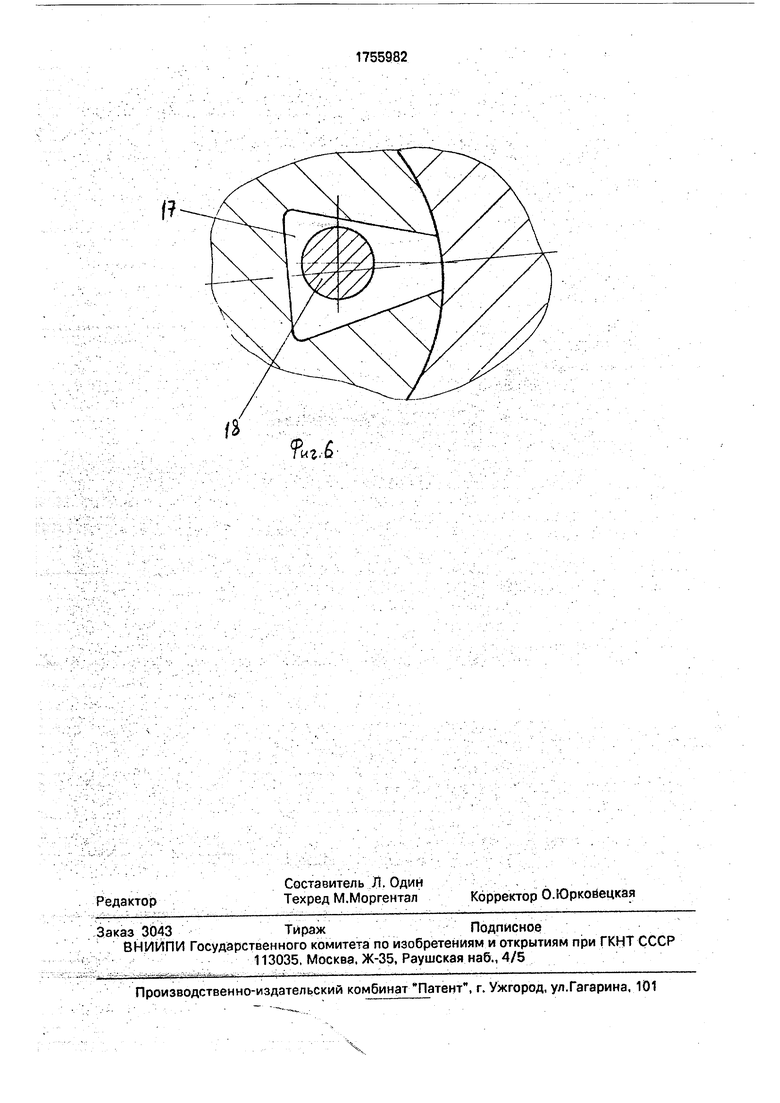

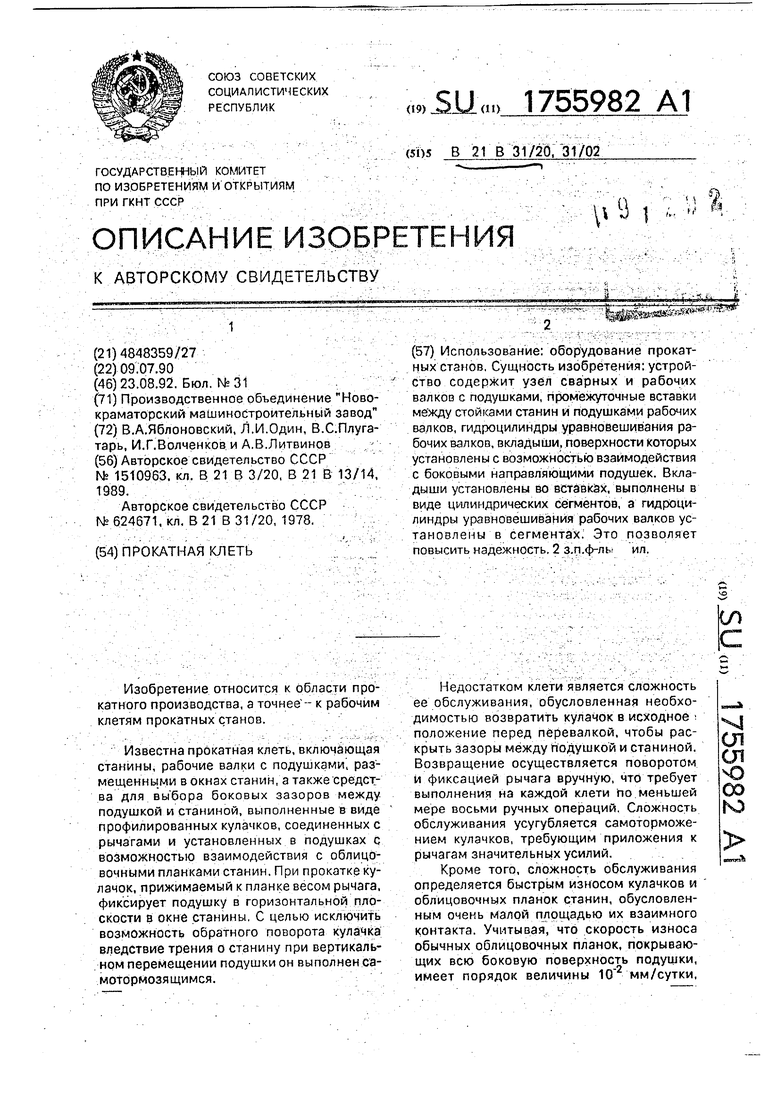

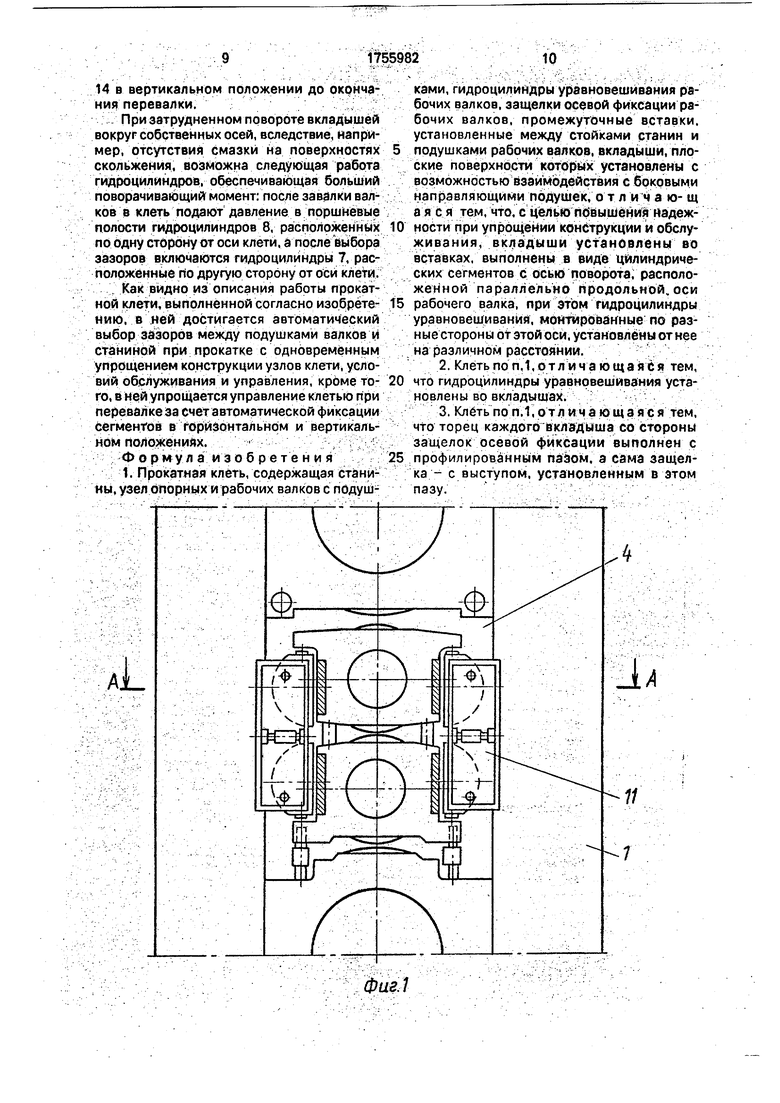

На фиг.1 изображен вертикальный разрез по оси окна станины клети кйарто, положение при перевалке; на фиг.2 - разрез А-А по фиг.1: на фиг.З - разрез Б-Б по фиг.2; на фиг.4 - то же, положение при прокатке; на фиг.5 - разрез В-В по фиг.2; на фиг.6 - то же, положение при прокатке.

Прокатная клеть состоит из станин 1, рабочих валков 2 с подушками 3, размещенными в окнах 4 станин, промежуточных вставок 5, жестко закрепленных на стойках б станин в проемах между стойками и подушками 3, гидроцилиндров уравновешивания 7 и 8, размещенных по разные стороны от оси валков, штоки 9 которых имеют возможность взаимодействия с открылками 10 подушек и механизмов осевой фиксации подушек 11, состоящих из защелок 12 и гидроцилиндров 13.

Каждая из промежуточных вставок 5 снабжена двумя вкладышами 14, выполненными в виде усеченных цилиндрических сегментов, обращенных своими плоскими поверхностями 15 к облицовочным планкам 16 подушек 3 и имеющих возможность поворота относительно вставок вокруг своих продольных осей, параллельных оси валка и смещенных от нее в сторону вкладыша. Толщина вкладышей выбрана таким образом, что в исходном вертикальном положении между ними и подушками имеются гарантированные боковые зазоры. В каждом из вкладышей размещен один из гидроцилиндров 7 и 8, причем гидроцилиндры 8 установлены на расстоянии от оси валка, большем расстояния гидроцилиндров 7.

Каждый вкладыш выполнен на торце, обращенном к защелкам 12, с пазом 17, в котором размещен выступ 18 защелки 12. Паз 17 профилирован таким образом, что при сведенных защелках выступ 18 не препятствует вращению вкладыша, а при раскрытых фиксирует вкладыши в вертикальном положении.

Разность плеч h и h гидроцилиндров 7 и 8 рассчитывается из условия создания ими момента, поворачивающего подушку 3 и вкладыши 14 вокруг собственных осей. Поскольку силы трения, препятствующие такому повороту, невелики (опредеяяются только трением в подшипниках подушек и на цилиндрических поверхностях вкладышей), разность плеч также сравнительно невелика и составляет, применительно к широкополосным станам, 20+30 мм.

Клеть работает следующим образом; после введения новых валков в клеть и сведения защелок осевой фиксации подают давление в поршневые полости гидроцилиндров 7 и 8. Штоки 9 упираются в открылки 10 подушек и. благодаря разности плеч,

поворачивают подушки в направлении вращения валков при прокатке. При этом планки 16 входят в контакт с плоскими поверхностями 15 вкладышей и поворачивают их до полного исчезновения боковых зазоров между подушками и вкладышами.

Величина угла а поворота подушек определяется простым геометрическим расчетом:

a ,

где 5 - односторонний боковой зазор,

е - межосевое расстояние валка и вкладыша.

При д 2.5 мм (максимальные боковые зазоры по нормам эксплуатации листовых станов) и м ,,7°.

Совпадение плоскостей 15 вкладышей и наружных поверхностей облицовочных планок 16 после выбора зазора определяет равенство углов поворота вкладышей и подушек. При этом, благодаря размещению гидроцилиндров 7 и 8 непосредственно во вкладышах, их штоки, независимо от угла

поворота, остаются перпендикулярными открылкам 10, что разгружает их и уплотни- тельные узлы цилиндров от боковых нагрузок и изгибающих моментов, исключает возможность аварийных поломок и повышает надежность работы клети.

Малая разность плеч И и z определяет и малую величину контактных давлений между подушками и вкладышами после выбора зазоров. В условиях постоянных перемещений подушки относительно станины (при захвате и выбросе, а также в процессе регулирования толщины) это обеспечивает снижение износа и повышение долговечности сопрягаемых поверхностей (по сравнению с решениями, где выборка зазоров осуществляется силовыми механизмами прямого действия) и, кроме того, исключает искажение показателей датчиков усилия прокатки, происходящее вследствие суммирования с усилием прокатки сил трения от контактных давлений, т.е. в конечном счете упрощает обслуживание клети и управление ею при прокатке.

При перевалке отключают давление в

гидроцилиндрах 7 и 8 и разводят защелки 12. Выступы 18 защелок, воздействуя в процессе их хода на стенки пазов 17 вкладышей, поворачивают их и возвращают вместе с подушками в исходное вертикальное положение, в котором между вкладышами и подушками образуются боковые зазоры, достаточные для свободного извлечения изношенных валков и введения новых. Выступы 18 фиксируют вкладыши

14 в вертикальном положении до окончания перевалки.

При затрудненном повороте вкладышей вокруг собственных осей, вследствие, например, отсутствия смазки на поверхностях скольжения, возможна следующая работа гидроцилиндров, обеспечивающая больший поворачивающий момент: после завалки валков в клеть подают давление в поршневые полости гидроцилиндров 8, расположенных по одну сторону от оси клети, а после выбора зазоров включаются гидроцилиндры 7, расположенные по другую сторону от оси клети.

Как видно из описания работы прокатной клети, выполненной согласно изобретению, в ней достигается автоматический выбор зазоров между подушками валков и станиной при прокатке с одновременным упрощением конструкции узлов клети, условий обслуживания и управления, кроме того, в ней упрощается управление клетью при перевалке за счет автоматической фиксации сегментов в горизонтальном и вертикальном положениях.

Формула изобретения

1. Прокатная клеть, содержащая станины, узел опорных и рабочих валков с подушками, гидроцилиндры уравновешивания рабочих валков, защелки осевой фиксации рабочих валков, промежуточные вставки, установленные между стойками станин и

подушками рабочих валков, вкладыши, плоские поверхности которых установлены с возможностью взаимодействия с боковыми направляющими подушек, отличаю-щ а я с я тем, что, с целью повышения надежности при упрощении конструкции и обслуживания, вкладыши установлены во вставках, выполнены в виде цилиндрических сегментов с осью поворота, расположенной параллельно продольной,оси

рабочего валка, при этом гидроцилиндры уравновешивания, монтированные по разные стороны от этой оси, установлены от нее на различном расстоянии.

2.Клеть по п.1,отличающаяся тем, что гидроцилиндры уравновешивания установлены во вкладышах.

3.Клеть по п.1,отл ичающаяся тем, что торец каждого вкладыша со стороны защелок осевой фиксации выполнен с

профилированным пазом, а сама защелка - с выступом, установленным в этом пазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103080C1 |

| Устройство для высотной фиксациипОдушЕК пРОКАТНыХ ВАлКОВ пРи пЕРЕ-ВАлКЕ | 1979 |

|

SU845905A1 |

| ЧЕТЫРЕХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2004 |

|

RU2260489C1 |

| Способ замены рабочих валков прокатной клети с Т-образными подушками и линия прокатной клети | 1990 |

|

SU1731315A1 |

| Линия клети прокатного стана | 1989 |

|

SU1708461A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103079C1 |

| УЗЕЛ ОСЕВОЙ ФИКСАЦИИ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2086320C1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОГО ПЕРЕМЕЩЕНИЯ РАБОЧИХ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1991 |

|

RU2033872C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2120829C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2002 |

|

RU2229351C2 |

фиг.1

Фиг.1

К

Фиг.З

Я 5

Фиг4

JKZ-&

Авторы

Даты

1992-08-23—Публикация

1990-07-09—Подача