в горизонтальной плоскости. Это объясняется тем, что возможное смещение оси валка при перевалке относительно оси шпинделя, сцентрированного по окну станины, определяется величиной бокового зазора между подушкой и станиной. Эта величина вследствие интенсивного износа облицовочных планок при прокатке, может достигать нескольких миллиметров (по нормам - 2-2,5 мм), и на 1-2 порядка превосходит величину бокового зазора между лопастью валка и вкладышами универсального шпинделя. (Износ вкладышей в этом случае не влияет на увеличение бокового зазора, так как они взаимодействуют с лопастью щек, в т.ч. малоизнашиваемой средней частью). Столь значительная несоосность при введении лопасти в проем между щеками вкладышей приводит, независимо от величины и угла ее заходной части, к самозаклиниванию лопасти и вкладышей и прекращению перевалки; дальнейшее введение валков в клеть осуществляется либо забиванием валков при помощи привода перевалки, либо путем их отвода и повторного введения. И в том и в другом случае затраты времени на перевалку увеличиваются на несколько ммнут; забивание, кроме того, приводит к частым поломкам привода перевалки. Анализ процесса перевалки на НШС-2000 НЛМК, где конструкция линии клети соответствует.описанной показал, что на чистовых клетях заклинивание в следствие несоосности валка и шпинделя происходит в 20% случаев, на черновых, где износ облицовочных планок выше - более чем в 50% случаев, на ряде других действующих станов (РШС 2000 ЧерМК, НШС 2500 ММК, стан ПООх.п. КарМК) частота заклинивания валков при перевалке еще выше. Вследствие этого продолжительность замены валков на НШС 2000 ЧерМК составляет 20-25 мин при расчетной продолжительности 10 мин, на НШС 2000 НЛМК - 12 мин, вместо расцепных 9 мин. .

Наиболее близкой к пре,Ц1агаемой является линия прокатной клети, состоящая из рабочей клети, имеющей станины, рабочие и опорные валки, подушки которых размещены в окнах станины, перевалочного устройства и шпиндельного устройства, включающего универсальные шпинделя и механизмы их фиксации в положении перевалки. Окна станин, облицованные планками, в зоне рабочих подушек выполнены с меньшей шириной, чем в зоне опорных подушек; соответственно уменьшена по сравнению с аналогом и основная ширина рабочих подушек, которые дополнительно снабжены открылками, размещенными в окнах станин для опорных подушек. Сокращение ширины и, соответственно, массы подушек способствует снижению, как первоначальных зазоров между подушкой и станиной, так и износа облицовочных планок (так как снижаются боковые динамические нагрузки на подушки и стойки станин при захвате), что позволяет несколько повысить точность центрирования валков относительно шпинделей. Тем не менее возможные смещения валков относительно шпинделей при перевалка все еще многократно превышают боковые зазоры между вкладышами шпинделя и лопастью валка, что приводит к заклиниванию валков в процессе введения в клеть и увеличению продолжительности их замены.

Целью изобретения является сокращение продолжительности перевалки путем повышения точности центрирования валков и шпинделей.

Цель достигается тем, что стойки станин снабжены дополнительными направляющими шириной, меньшей ширины стойки, и смонтированными оппозитно боковым торцам открылков со стороны перевалки, при этом каждый боковой торец открылков выполнен с выступом со стороны шпинделей, который установлен в положении прокатки на расстоянии от дополнительных направляющих, не превышающем половины ширины вкладыша универсального шпинделя, а боковой зазор между дополнительными направляющими и этими выступами составляет не более трех боковых зазоров между вкладышами и лопастью валка.

Оснащение стоек станин клети дополнительными направляющими, взаимодействующими с выступами открылков подушек, позволяет более точно (по сравнению с прототипом) центрировать валки и шпинделя друг относительно друга в горизонтальной плоскости, при этом смещение выступов относительно направляющих при работе стана разгружает их от горизонтальных составляющих усилий прокатки, исключает возможность интенсивного износа и позволяет сохранить малые зазоры между направляющими и выступами на протяжении длительного срока эксплуатации. Анализ силового взаимодействия лопасти и шпинделя при перевалке показывает, что выполнение соотношения зазоров между направляющими и выступами к зазорам между вкладышами и лопастью не более 3:1 исключает возможность самозаклинивания лопасти во вкладышах, а выполнение смещения выступов относительно направляющих меньшим полуширины вкладышей обеспечивает поддержание полученной точности центрирования на всем протяжении зоны силового взаимодействия лопасти и вкладышей.

Таким образом, все это обеспечивает необходимую для свободного соединения лопзсти валка со шпинделем точность их взаимного центрирования, благодаря чему исключается возможность самозаклинивания лопасти во вкладышах и сокращается продолжительность перевалки.

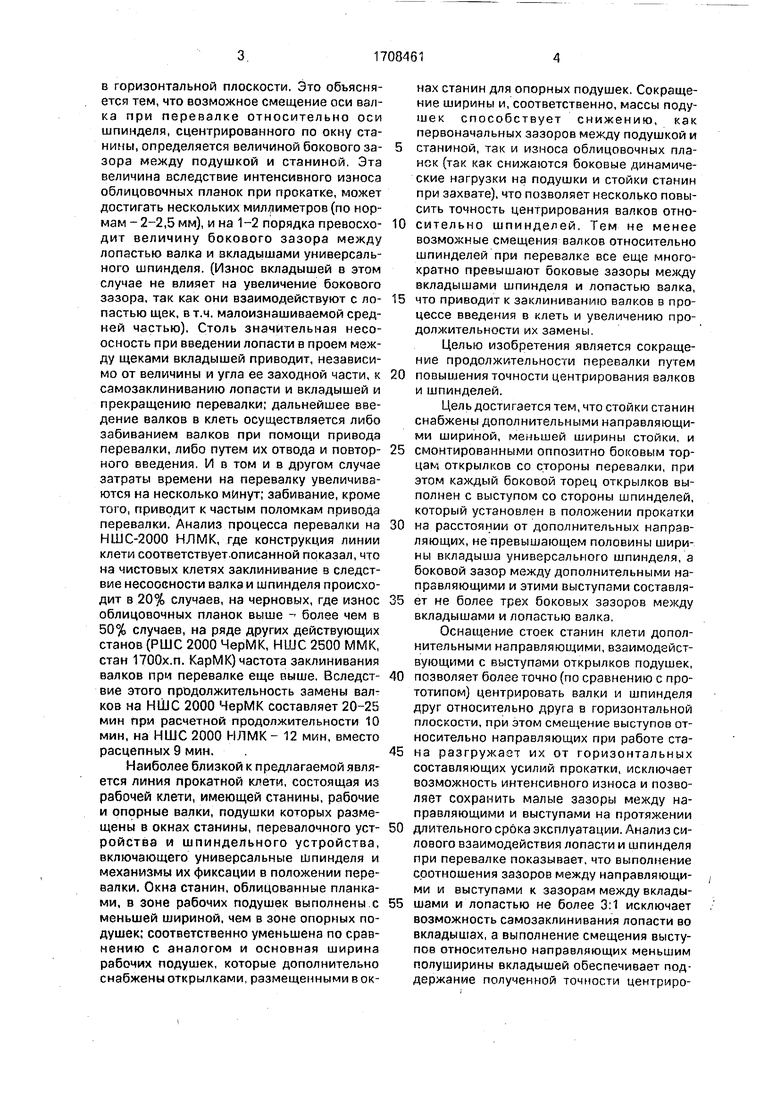

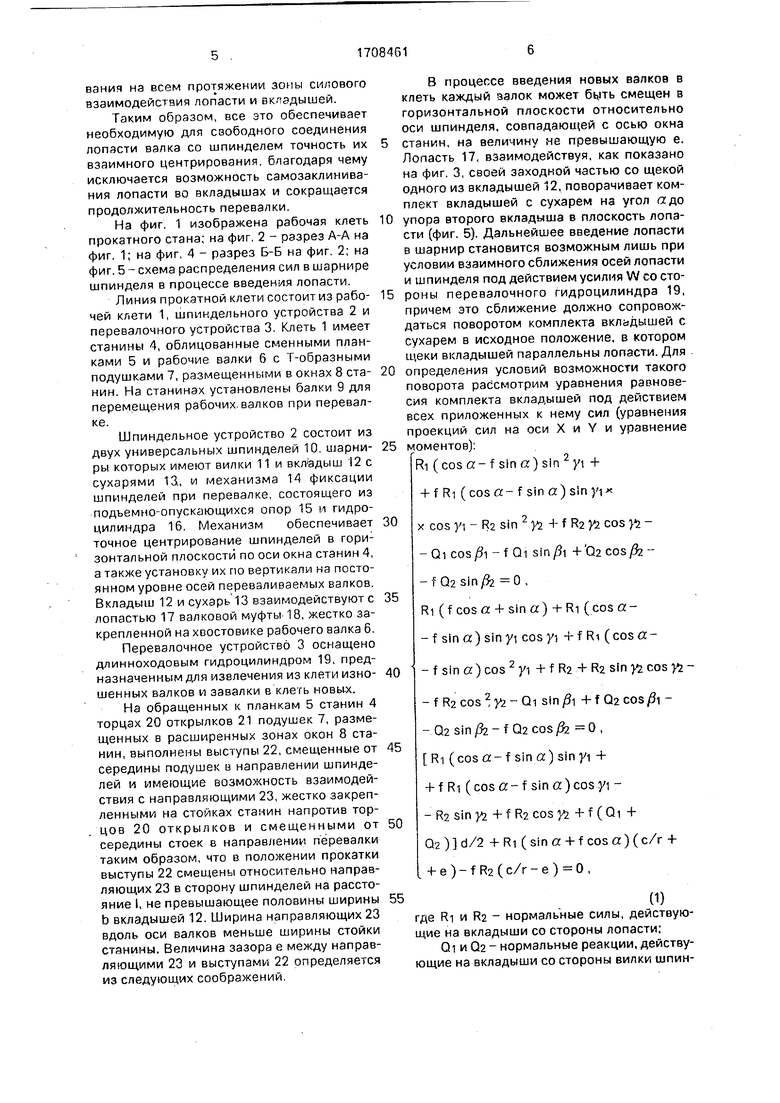

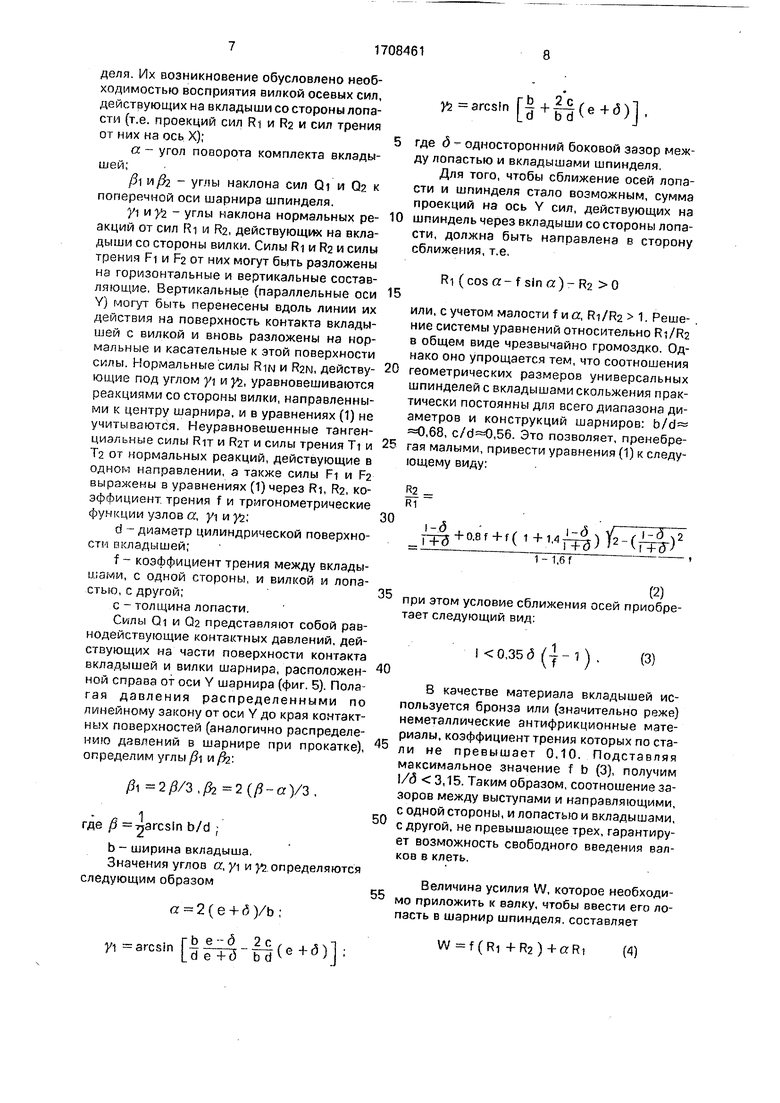

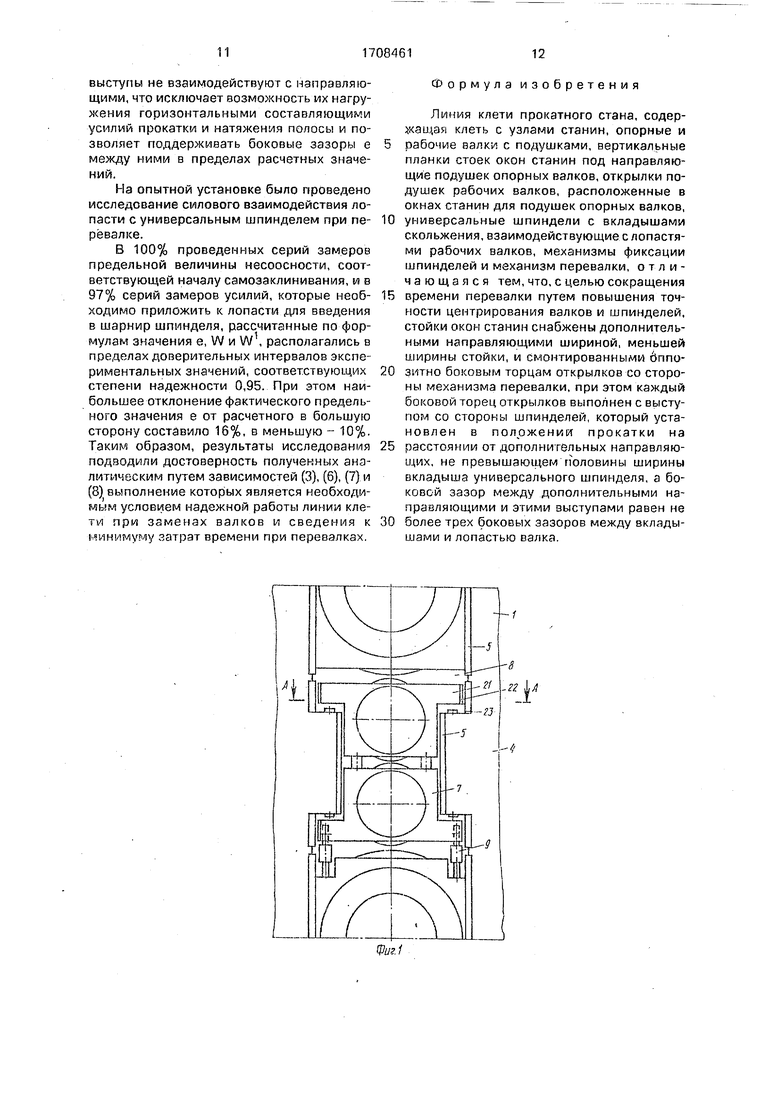

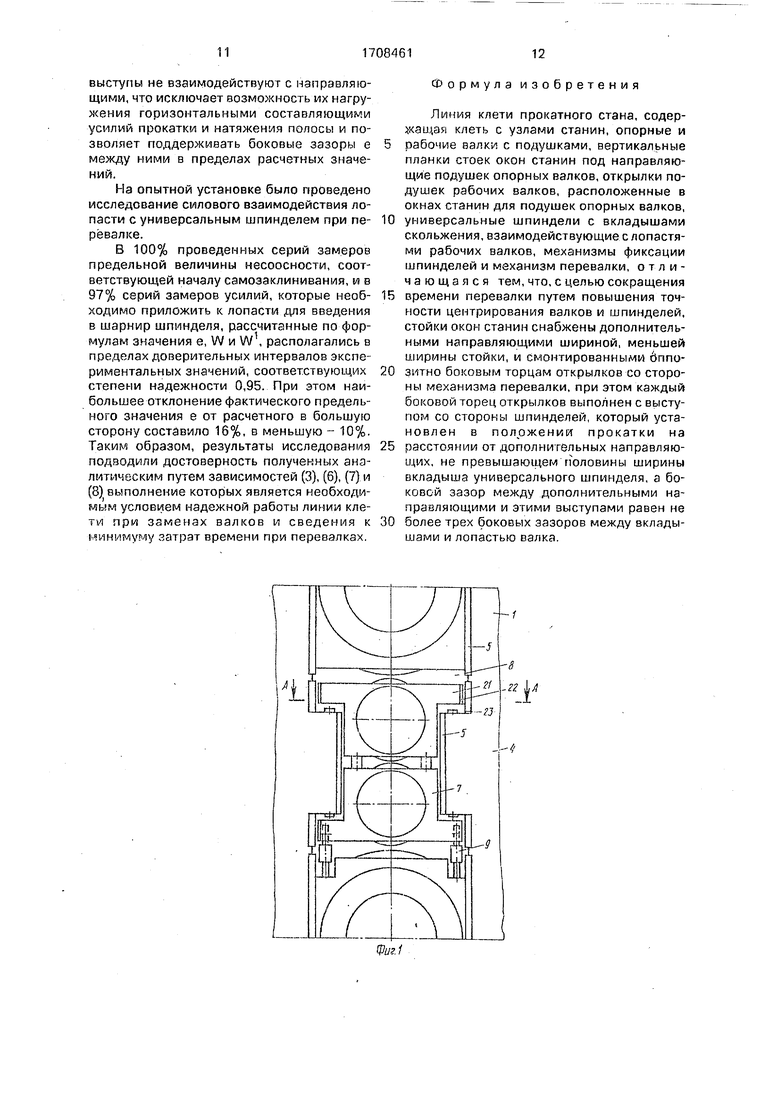

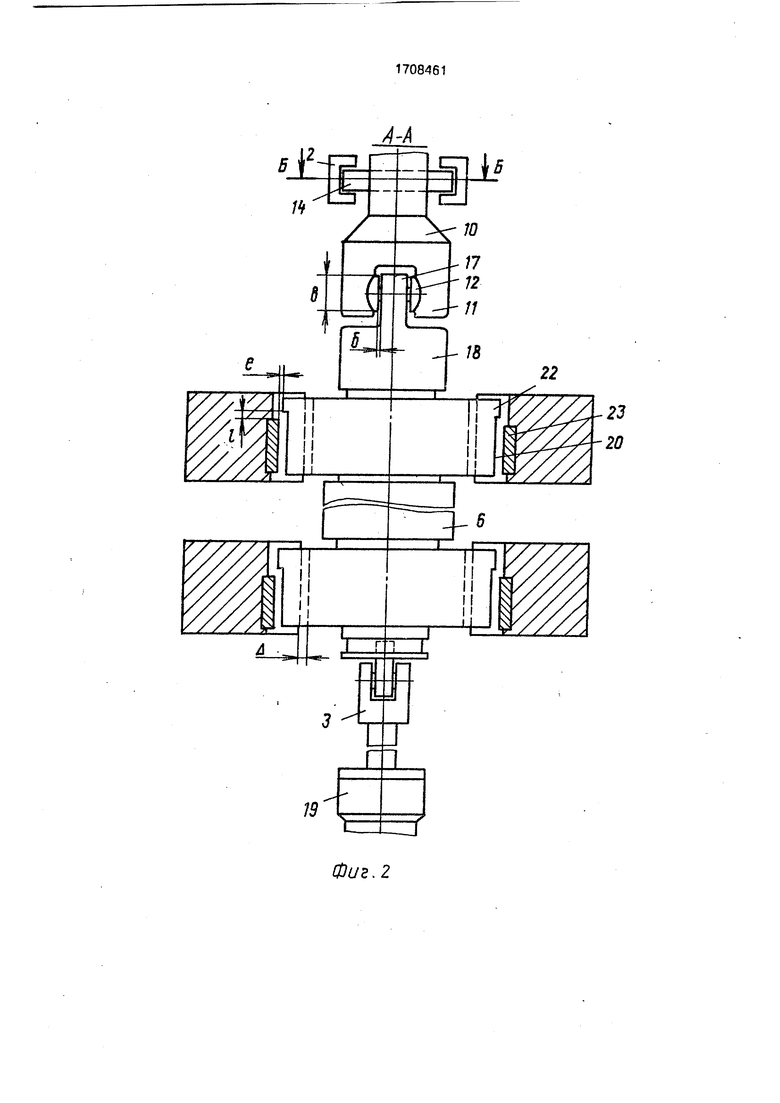

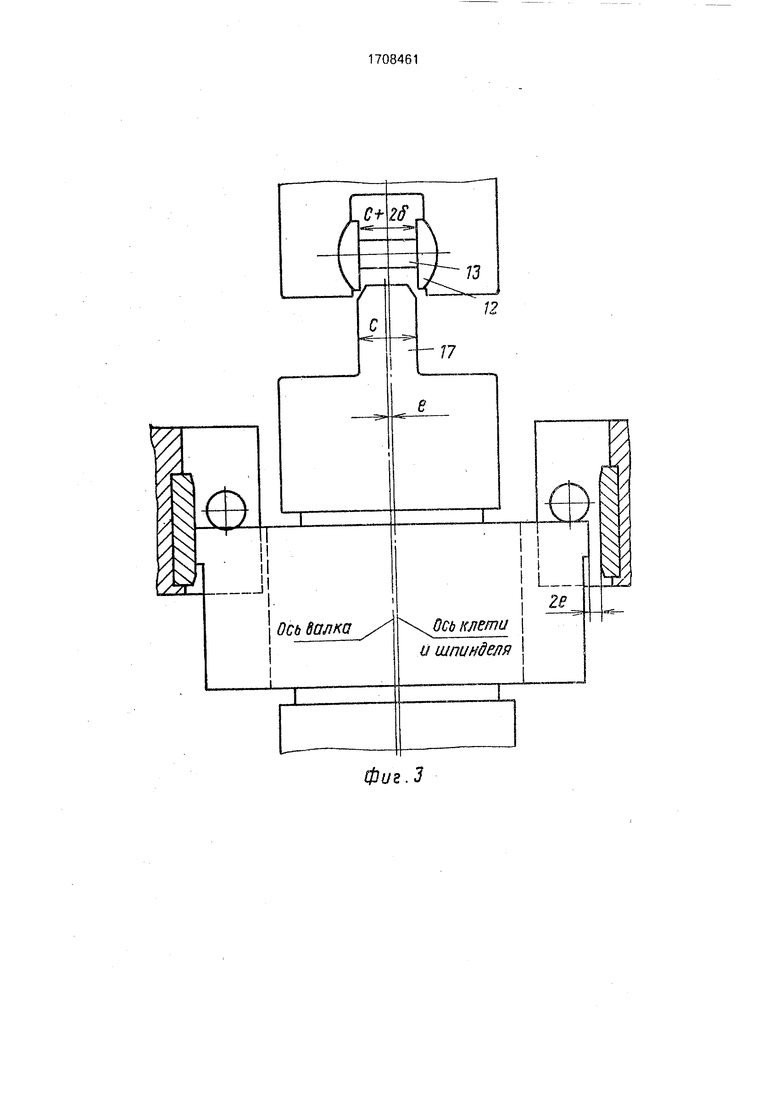

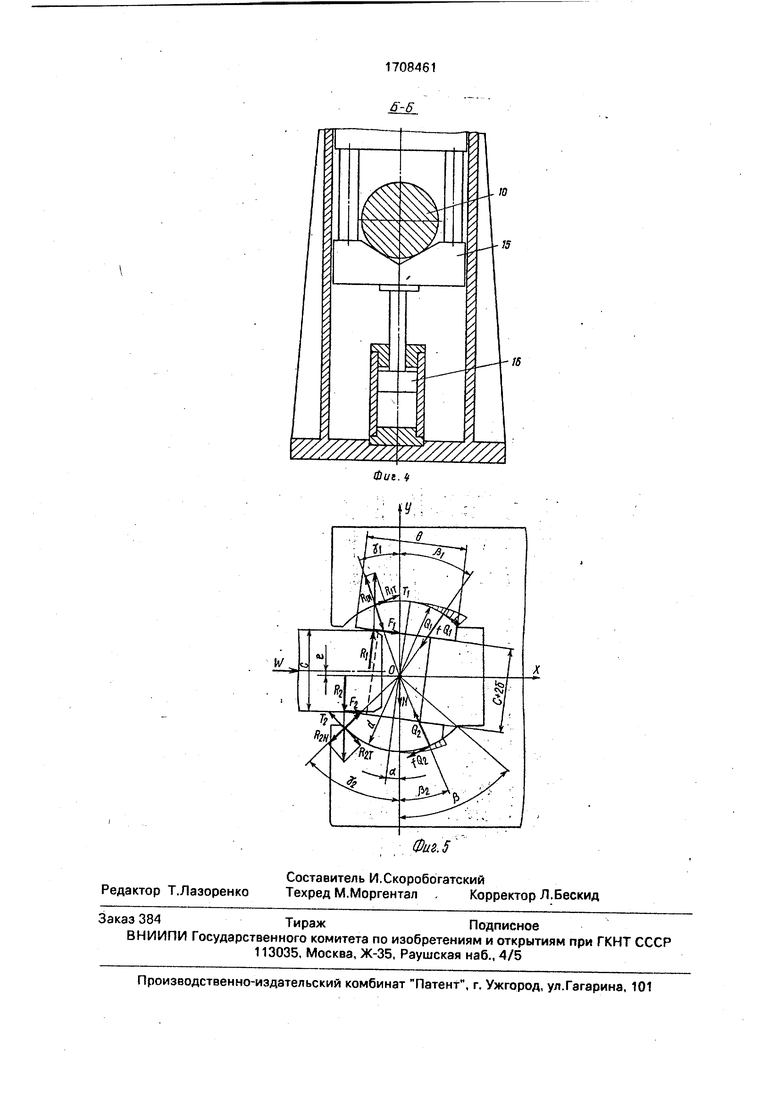

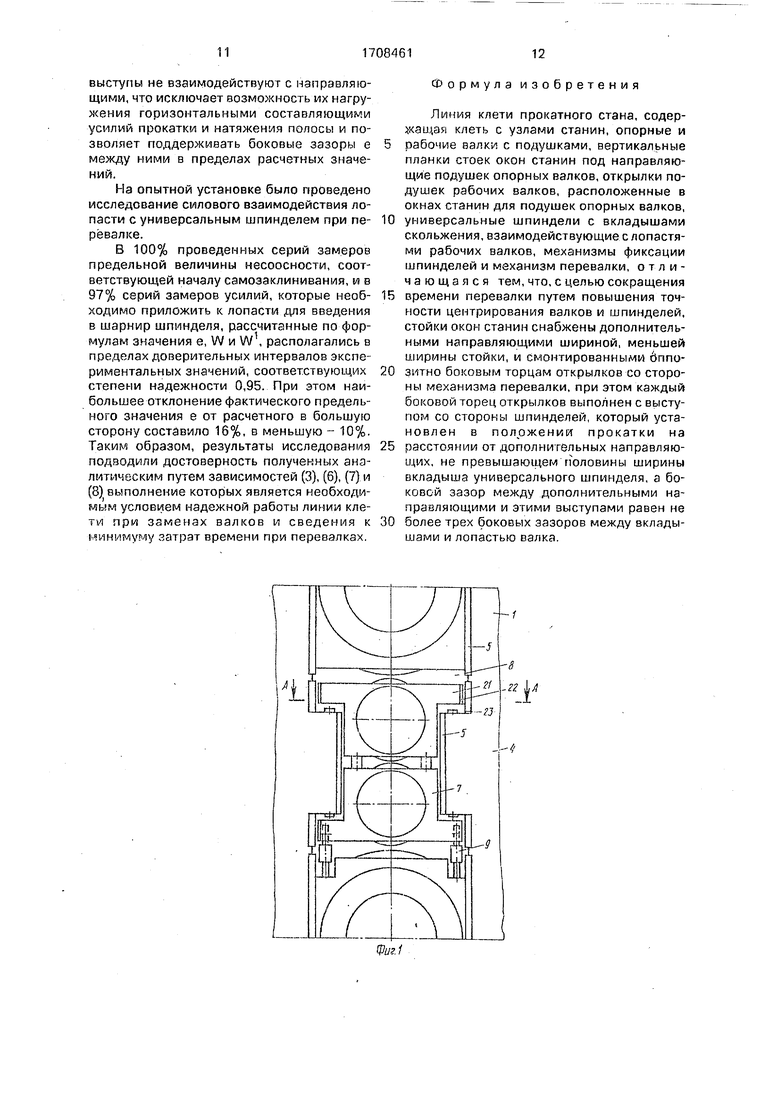

На фиг. 1 изображена рабочая клеть прокатного стана; на фиг, 2 - разрез А-А на фиг. 1; на фиг, 4 - разрез Б-Б на фиг. 2; на фиг. 5 - схема распределения сил в шарнире шпинделя в процессе введения лопасти.

Линия прокатной клети состоит из рабочей клети 1, шпиндельного устройства 2 и перевалочного устройства 3, Клеть 1 имеет станины 4, облицованные сменными планками 5 и рабочие валки 6 с Т-образными подушками 7, размещенными в окнах 8 стаНИН. На станинах установлены балки 9 для перемещения рабочих, валков при перевалке.

Шпиндельное устройство 2 состоит из двух универсальных шпинделей 10, шарниры которых имеют вилки 11 и вклэдыш 12 с сухарями 1S, и механизма 14 фиксации шпинделей при перевалке, состоящего из подъемно-опускающихся опор 15 и гидроцилиндра 16, Механизм обеспечивает точное центрирование шпинделей в горизонтальной плоскости по оси окна станин 4, а также установку их по вертикали на постоянном уровне осей переваливаемых валков. Вкладыш 12 и сухарь13 взаимодействуют с лопастью 17 валковой муфты 18, жестко закрепленной на хвостовике рабочего валка 6,

Перевалочное устройство 3 оснащено длинноходовым гидроцилиндром 19, предназначенным для извлечения из клети изношенных валков и завалки в клеть новы-х.

На обращенных к планкам 5 станин 4 торцах 20 открылков 21 подушек 7, размещенных в расширенных зонах окон 8 станин, выполнены выступы 22, смещенные от середины подушек в направлении шпинделей и имеющие возможность взаимодействия с направляющими 23, жестко закрепленными на стойках станин напротив торцов 20 открылков и смещенными от середины стоек в направлении перевалки таким образом, что в положении прокатки выступы 22 смещены относительно направляющих 23 в сторону шпинделей на расстояние I, не превышающее половины ширины b вкладышей 12. Ширина направляющих 23 вдоль оси валков меньше ширины стойки станины. Величина зазора е между направляющими 23 и выступами 22 определяется из следующих соображений.

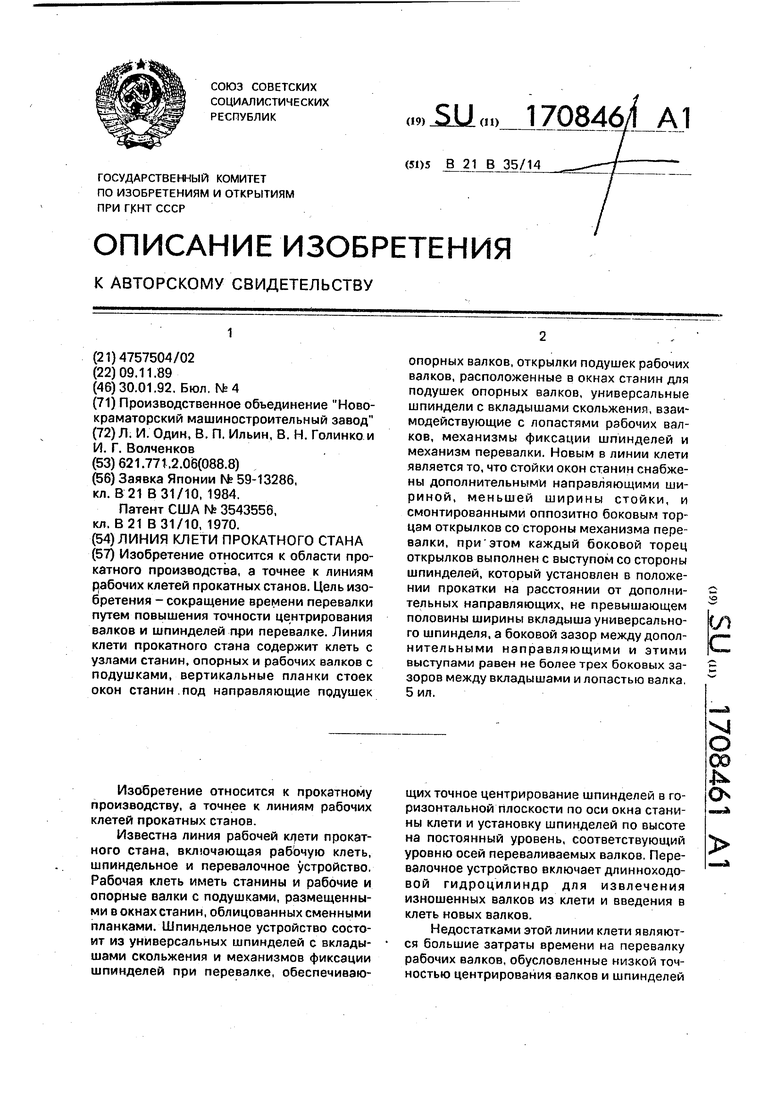

В процессе введения новых валков в клеть каждый залок может буть смещен в горизонтальной плоскости относительно оси шпинделя, совпадающей с осью окна станин, на величину не превышающую е. Лопасть 17, взаимодействуя, как показано на фиг. 3, своей заходной частью со щекой одного из вкладышей 12, поворачивает комплект вкладышей с сухарем на угол а до упора второго вкладыша в плоскость лопасти (фиг. 5). Дальнейшее введение лопасти в шарнир становится возможным лишь при условии взаимного сближения осей лопасти и шпинделя под действием усилия W со стороны перевалочного гидроцилиндра 19, причем это сближение должно сопровождаться поворотом комплекта вкладышей с сухарем в исходное положение, в котором щеки вкладышей параллельны лопасти. Для . определения условий возможности такого поворота рассмотрим уравнения равновесия комплекта вкладышей под действием всех приложенных к нему сил (уравнения проекций сил на оси X и Y и уравнение моментов);

RI (cos а- f sin а) sin yi -f-Ь f Ri (cos a- f sin a) sin yi

X cos y - В2 sin ) -b f R2 yz cos -Ql -f QI +Q2COSy32

-f Q2Sin/ 0,

Ri (f cos a Ч- sin a) -i- RI (cos a-f sin a) sin yi cos yi -I- f Ri (cos a

-f sin a) cos yi 4- f R2 -b Ra sin yz cos уг -f R2 cos } - Qi sin y3i + f Q2 cos /3i -Q2 sin - f Q2 cos /82 0 , RI (cos a- f sin a) sin yi -Ь

+ f RI (cos a - f sin a) cos yi -R2 sin yz -f- f R2 cos ) + f ( QI +

Q2 ) d/2 + Ri (sin a 4- f cos a) (c/r + + e)-fR2(c/r-e)0,

(1)

где RI и R2 - нормальные силы, действующие на вкладыши со стороны лопасти;

QI и Q2 - нормальные реакции, действующие на вкладыши со стороны вилки шпинделя. Их возникновение обусловлено необходимостью восприятия вилкой осевых сил, дейструющих на вкладыши со стороны лопасти (т.е. проекций сил Ri и R2 и сил трения от них на ось X);

а - угол поворота комплекта вкладышей;

ySi - углы наклона сил Qi и Qa к поперечной оси шарнира шпинделя.

углы наклона нормальных реакций от сил RI и R2, действующих на вкладыши со стороны вилки. Силы RI и R2 и силы трения FI и F2 от них могут быть разложены на горизонтальные и вертикальные составляющие, Вертикальные (параллельные оси Y} могут быть перенесены вдоль линии их действия на поверхность контакта вкладышей с вилкой и вновь разложены на нормальные и касательные к этой поверхности силы. Нормальные силы RIN и RSN, действующие под углом yi и у2,, уравновешиваются реакциями со стороны вилки, направленными к центру шарнира, и в уравнениях (1) не учитываются. Неуравновешенные тангенциальные силы RIT и R2T и силы трения Ti и Т2 от нормальных реакций, действующие в одном направлении, а также силы Fi и Р2 выражены в уравнениях (1) через Ri, R2, коэффициент трения f и тригонометрические функции узлов а, Y и );

d - диаметр цилиндрической поверхности вкладышей;

f - коэффициент трения между вкладышами, с одной стороны, и вилкой и лопастью, с другой;

с - толщина лопасти.

Силы QI и Qa представляют собой равнодействующие контактных давлений, действующих на части поверхности контакта вкладышей и вилки шарнира, расположенной справа от оси Y шарнира (фиг. Б). Полагая давления распределенными по линейному закону от оси Y до края контактных поверхностей (аналогично распределению давлений в шарнире при прокатке), определим

,(-a)/3,

1 где /S -narcsin b/d ;

b - ширина вкладыша. Значения углов сг, yi и р. определяются следующим образом

« 2 ( е + г5 )/Ь ;

1- н1т|-о()

)arcsln | + 2|(е+б),

где д - односторонний боковой зазор между лопастью и вкладышами шпинделя.

Для того, чтобы сближение осей лопасти и шпинделя стало возможным, сумма проекций на ось Y сил, действующих на

шпиндель через вкладыши со стороны лопасти, должна быть направлена в сторону сближения, т.е.

Ri ( cos а - f sin а ) - R2 О

15

или, с учетом малости f и а, Ri/R2 1. Реше- . ние системы уравнений относительно Rt/R2 в общем виде чрезвычайно громоздко. Однако оно упрощается тем, что соотношения

геометрических размеров универсальных шпинделей с вкладышами скольжения практически постоянны для всего диапазона диаметров и конструкций шарниров; b/d 0,68, ,56. Это позволяет, пренебрегая малыми, привести уравнения (1) к следующему виду;

R2 R1

30

Ч-0.8Г+Г(1+М/4)(/ТТ)

-д

1- 1,6f

(2)

тц

при этом условие сближения осей приобретает следующий вид:

1

I 0,35а (j-1).

(3)

40

В качестве материала вкладышей используется бронза или (значительно реже) неметаллические антифрикционные материалы, коэффициент трения которых по стали не превышает 0,10. Подставляя максимальное значение f Ь (3), получим /д 3,15. Таким образом, соотношение зазоров между выступами и направляющими, с одной стороны, и лопастью и вкладышами, с другой, не превышающее трех, гарантирует возможность свободного введения валков в клеть.

Величина усилия W, которое необходи МО приложить к валку, чтобы ввести его лопасть в шарнир шпинделя, составляет

W f (RI -f R2)-fCfRt

(4)

Учитывая, что для установки шпинделя соосно с валком необходимо преодолеть силу сопротивления N в опорах 15 фиксации, запишем условие этого преодоления:

Ri (cosa-f sina)-R2 N , (5) Сопоставляя (2) - (5), получим

f N

(6)

W

d/l/(1 -f )-2,8f

Аналогичный расчет, выполненный для случая извлечения лопасти из шарнира, показал, что R1/R2 1 независимо от соотношения е/(5 , т.е. возможность заклинивания при достаточно большом усилии W со стороны гидроцилиндра 19 исключена. Величина W определяется следующим образом:

,N(f-2.8e/b),.

д/е -h 0,28 f

Предельное значение W (при 5-ЧЗ,) составляет

(8)

W 3,2 N .

Приложение к валкам такого усилия гарантирует извлечение их из шпинделей независимо от несоосности, возникающей в процессе извлечения (в т.ч. и при поломке механизма фиксации).

Силовое взаимодействие лопасти с вкладышами, описанное выше, продолжается (при снижении несоосности е до величины У) до момента перехода торца лопасти через поперечную ось шарнира шпинделя. После перехода заклинивание становится невозможным (щеки вкладышей параллельны лопасти), а усилие перевалки становится равным малой величине fN.

Оценим предельное значение е: при (5 0,1 мм (номинальный зазор ходовой посадки) и f 0,1 (бронза по стали) е 0,3 мм. что намного меньше как нормативных (2 2,5 мм), так и фактически практикуемых на станах (3-5 мм) боковых зазоров Д между подушкой и станиной. Можно сделать вывод, что оснащение станин дополнительными направляющими для подушек с боковыми зазорами, определяемыми по формуле (3), является необходимым условием надежной работы линии клети при перевалке. В случае, если оно удовлетворено, выполнение приводаперевалочного устройства с возможностью развивать усилия.

превышающие удвоенные значения W и W

из формул (6) и (8), является достаточным условием надежной работы механизмов.

Устройство работает следующим образом.

После завершения прокатки перед заменой валков производят угловую ориентацию шпинделей таким образом, чтобы лопасти валков заняли вертикальное положение. Таким же образом ориентируют заранее лопасти новых валков. Поскольку при прокатке выступы 22 не взаимодействуют с направляющими 23, оси каждого из валков могут занимать любое горизонтальное положение в пределах зазоров Д между подушками 7 и облицовочными планками 5. Гидроцилиндром 16 производят подъем опор 15 фиксации шпинделей в перевалочное положение, а затем гидроцилиндром 19 извлекают изношенные рабочие валки из

клети. Поскольку гидроцилиндр 19 рассчитан на создание штоковой полостью на каждом валке усилия W 3,2 N, срыв лопастей валков со вкладышей происходит беспрепятственно. В процессе извлечения выступы 22 входят в контакт сначала с заходными, а затем с рабочими поверхностями направляющих 23, центрируя валки по оси окон станин. После размыкания с лопастями 17 шпинделя 10 полностью ложатся на опоры

15 механизма фиксации и также центрируются по оси окна станины.

При введении в клеть новых валков перед входом лопастей 17 в контакт со вкладышами шпинделей выступы 22 подушек 7

входят в проем между направляющими 23 и центрируют валки относительно шпинделей с предельной несоосностью е, определяющейся по формуле (3). Лопасти 17 вступают в контакт с вкладышами 12 и поворачивают

их, как показано на фиг. 5, после чего начинается, силовое взаимодействие лопасти, вкладышей и вилки 11 шпинделя 10. Поскольку гидроцилиндр 19 рассчитан при работе поршневой полостью на создание на

каждом валке усилия W по формуле (6), в процессе силового взаимодействия происходят сближение осей валка и шпинделя, поворот вкладышей и продвижение лопасти внутрь шарнира, Когда обращенный к шпинделю торец лопасти проходит ось шарнира шпинделя, силовое взаимодействие по фиг. 5 прекращается, дальнейшее продвижение лопасти в шарнир уже не требует значительных усилий и точной установки валков. В

процессе дальнейшего продвижения выступы 22 выходят из контакта с направляющими 23, давая возможность подушкам 7 войти во взаимодействие с облицовочными планками 5 станин 4. Во время работы стана

выступы не взаимодействуют с направляющими, что исключает возможность их нагружения горизонтальными составляющими усилий прокатки и натяжения полосы и позволяет поддерживать боковые зазоры е между ними в пределах расчетных значений.

На опытной установке было проведено исследование смлового взаимодействия лопасти с универсальным шпинделем при перевалке.

В 100% проведенных серий замеров предельной величины иесоосности, соответствующей началу самозаклинивания, и в 97% серий замеров усилий, которые необходимо приложить к лопасти для введения в шарнир шпинделя, рассчитанные по формулам значения е, W и W располагались в пределах доверительных интервалов экспериментальных значений, соответствующих степени надежности 0,95. При этом наибольшее отклонение фактического предельного значения е от расчетного в большую сторону составило 16%, в меньшую - 10%. Таким образом, результаты исследования подводили достоверность полученных аналитическим путем зависимостей (3), (6), (7) и (8) выполнение которых является необходимым условием надежной работы линии клети при заменах валков и сведения к минимуму затрат времени при перевалках.

Формула изобретения

Линия клети прокатного стана, содержащая клеть с узлами станин, опорные и

рабочие валки с подушками, вертикальные планки стоек окон станин под направляющие подушек опорных валков, открылки подушек рабочих валков, расположенные в окнах станин для подушек опорных валков,

универсальные шпиндели с вкладышами скольжения, взаимодействующие с лопастями рабочих валков, механизмы фиксации шпинделей и механизм перевалки, отличающаяся тем, что, с целью сокращения

времени перевалки путем повышения точности центрирования валков и шпинделей, стойки окон станин снабжены дополнительными направляющими шириной, меньшей ширины стойки, и смонтированными бппозитно боковым торцам открылков со стороны механизма перевалки, при этом каждый боковой торец открылков выполнен с выступом со стороны шпинделей, который установлен в положении прокатки на

расстоянии от дополнительных направляющих, не превышающем пЪловины ширины вкладыша универсального шпинделя, а боковой зазор между дополнительными направляющими и этими выступами равен не

более трех боковых зазоров между вкладышами и лопастью валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ замены рабочих валков прокатной клети с Т-образными подушками и линия прокатной клети | 1990 |

|

SU1731315A1 |

| Прокатная клеть | 1990 |

|

SU1755982A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103079C1 |

| Линия клети прокатного стана | 1988 |

|

SU1583198A1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1990 |

|

SU1764239A1 |

| Устройство для перевалки рабочих валков прокатной клети кварто стана бесконечной прокатки полосы | 1982 |

|

SU1061866A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОРАСПОРА ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1990 |

|

SU1721900A1 |

| КЛЕТЬ ДЛЯ ПРОКАТКИ СОРТА | 1991 |

|

RU2010635C1 |

| Линия клети прокатного стана | 1987 |

|

SU1507467A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1570810A1 |

Изобретение относится к области прокатного производства, а точнее к линиям рабочих клетей прокатных станов. Цель изобретения - сокращение времени перевалки путем повышения точности центрирования валков и шпинделей при перевалке. Линия клети прокатного стана содержит клеть с узлами станин, опорных и рабочих валков с подушками, вертикальные планки стоек окон станин.под направляющие прдушекопорных валков, открылки подушек рабочих валков, расположенные в окнах станин для подушек опорных валков, универсальные шпиндели с вкладышами скольжения, взаимодействующие с лопастями рабочих валков, механизмы фиксации шпинделей и механизм перевалки. Новым в линии клети является то, что стойки окон станин снабжены дополнительными направляющими шириной, меньшей ширины стойки, и смонтированными оппозитно боковым торцам открылков со стороны механизма перевалки, при'ЭТОМ каждый боковой торец открылков выполнен с выступом со стороны шпинделей, который установлен в положении прокатки на расстоянии от дополнительных направляющих, не превышающем половины ширины вкладыша универсального шпинделя, а боковой зазор между дополнительными направляющими и этими выступами равен не более трех боковых зазоров между вкладышами и лопастью валка. 5 ил.(/-)СИзобретение относится к прокатному производству, а точнее к линиям рабочих клетей прокатных станов.Известна линия рабочей клети прокатного стана, включающая рабочую клеть, шпиндельное и перевалочное устройство. Рабочая клеть иметь станины и рабочие и опорные валки с подушками, размещенными в окнах станин, облицованных сменными планками. Шпиндельное устройство состоит из универсальных шпинделей с вкладышами скольжения и механизмов фиксации шпинделей при перевалке, обеспечиааю-щих точное центрирование шпинделей в горизонтальной Плоскости по оси окна станины клети и установку шпинделей по высоте на постоянный уровень, соответствующий уровню осей переваливаемых валков, Перевалочное устройство включает длинноходо- вой гидроцилиндр для извлечения изношенных валков из клети и введения в клеть новых валков.Недостатками этой линии клети являются большие затраты времени на перевалку рабочих валков, обусловленные низкой точностью центрирования валков и шпинделей^ о ш 1^ о

W

Фиг. 2

Фиг.З

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1992-01-30—Публикация

1989-11-09—Подача