Изобретение относится к прокатному производству, а именно к способам и устройствам для замены рабочих валков клетей прокатных станов.

Известен способ замены рабочих валков с Т-образными подушками и устройство для его реализации. Способ включает размещение нового комплекта валков с; межосевым расстоянием относительно изношенных валков, меньшим наибольшей ширины подушек, но большим полусуммы ее с шириной подушек по открылкам для защелок осевой фиксации, и со смещением

его в направлении перевалки относительно положения извлеченных из клети изношенных валков на длину горизонтального открылка подушек, подъем нового комплекта валков на высоту горизонтального открылка подушки, извлечение изношенных валков из клети, боковую сдвижку комплектов валков параллельно линии прокатки до совмещения оси новых валков с осью перевалки, опускание нового и подъем изношенного комплекта валков на высоту горизонтального открылка подушек и последующее введение новых валков в клеть.

VI

CJ

со

СП

Устройство для реализации способа перевалки состоит из привода перевалки валков и тележки, подвижной в направлении, перпендикулярном направлению перевалки, и несущей две пары направляющих для перемещения новых и изношенных валков. Межосевое расстояние направляющих меньше максимальной ширины подушек валков, но больше полусуммы ее с шириной подушки по выступам для защелок осевой фиксации, расположенным на более узкой вертикальной части подушек. Подъем и опускание валков в процессе сдвижки осуществляется при помощи четырех гидроцилиндров, размещенных на тележке попарно по осям направляющих перемещения валков, штоки которых выполнены с возможностью взаимодействия с основаниями подушек валков. Для обеспечения раздельного подъема и опускания валков один относительно другого новые и изношенные валки, а также гидроцилиндры их подъема смещены один от другого в направлении оси перевалки на расстояние, превышающее длину горизонтальных открылков подушек.

Устройство также оснащено средствами для подвода рабочей жидкости в полости гидроцилиндров, выполненными таким образом, чтобы обеспечить в процессе перемещения тележки синхронный подъем изношенных валков и опускание новых на уровень перевалки.

Данный способ замены валков и устройство для его реализации позволяют сократить габариты свободного пространства, необходимого для боковой сдвижки валков, что достигается благодаря поочередному подъему и опусканию одного из сменных комплектов валков относительно другого на высоту горизонтального открылка подушек и их сближению за счет этого на ширину открылка. Это дает возможность выполнять сдвижку валков непосредственно у клети со стесненными габаритами зоны обслуживания, т.е. сократить как продолжительность перевалки, так и габариты перевалочного устройства, исключив необходимость транспортировки валков на большое расстояние от клети и сократив длину боковой сдвижки.

Особенностью данного способа замены валков является установка изношенного и нового комплектов валков перед сдвижкой со смещением один относительно другого в направлении перевалки на расстояние, превышающее длину горизонтального открылка подушек, что определяется необходимостью взаимного вертикального перемещения подушек новых и изношенных валков, горизонтальные открылки которых располагаются один над другим, в процессе сдвижки.

Соответственно, увеличивается ход одного из комплектов валков (в данном случае новых валков при завалке), а следовательно, увеличиваются продолжительность замены валков, длина привода и габариты перевалочного устройства. Сложность устройства

0 обусловлена налиием четырех дополнительных подвижных гидроцилиндров подъема- опускания валков и средств для подвода жидкости к ним и синхронизации их хода. Наиболее близким к предлагаемому яв5 ляются способ и устройство для замены валков с Т-образными подушками. Способ замены валков идентичен аналогу. Устройство состоит из привода перемещения валков, тележки, подвижной в направлении,

0 перпендикулярном направлению перевалки, и несущей два пары направляющих для перемещения новых и изношенных валков, межосевое расстояние которых меньше наибольшей ширины подушек, но больше пол5 усуммы ее с шириной подушек по выступам для защелок осевой фиксации, привода перемещения тележки и механизмов для подъема-опускания валков на высоту, большую высоты горизонтального открылка подушек,

0 выполненных в виде четырех ползунов, попарно размещенных в тележке по осям на- правляющих перемещения валков с возможностью взаимодействия с подушками изношенных и новых валков, причем пол5 зуны одной пары смещены относительно ползунов другой в направлении перевалки на расстояние, превышающее длину горизонтального открылка подушек. Подъем и опускание ползунов в процессе перемеще0 ния тележки осуществляется при помощи двух пар профилированных клиновых направляющих, размещенных параллельно направлению перемещения тележки и взаимодействующих с противоположными по5 душкам торцами ползунов. При этом направления уклона клиньев, взаимодействующих с ползунами различных пар, противоположны.

Устройство позволяет производить син0 хронизированные с перемещением тележки операции подъема изношенных и опускания новых валков без использования специальных силовых механизмов и средств для подвода питания к ним, благодаря чему

5 упрощается его конструкция.

Однако известное устройство не устраняет увеличенных затрат времени при перевалке и увеличенных габаритов устройства вследствие установки валков на разном удалении от клети, обусловленной необходимостью их подъема-опускания и осевого перемещения при межосевом расстоянии, меньшим максимальной ширины подушек.

Сложность устройства обусловлена наличием дополнительных механизмов подъема и опускания валков, выполненных в виде ползунов, размещенных на тележке, и средств их вертикального перемещения при боковой сдвижке.

Целью изобретения является сокращение времени перевалки.

Согласно способу замены рабочих валков горизонтальные открылки подушек изношенного комплекта валков при извлечении из клети располагают под горизонтальными открылками подушек нового комплекта, а перемещение комплектов валков в вертикальной плоскости осуществляют в одном направлении синхронно в процессе боковой сдвижки.

Установка новых валков в положение завалки путем синхронного плоскопараллельного переноса двух комплектов валков, размещенных на разных высотных уровнях, одновременно по вертикали и поперек оси перевалки исключает по сравнению с подъемом одного комплекта и опусканием другого в процессе боковой сдвижки (известный) необходимость смещения одного из валков относительно другого в направлении перевалки и дает возможность расположить оба комплекта на одинаковом минимальном расстоянии от клети, уменьшить ход валков и затраты времени на него, т.е. в конечном счете сократить продолжительность перевалки и габарит зоны размещения валков в направлении перевалки.

В устройстве для замены рабочих валков прокатной клети каждая нижняя подушка комплектов снабжена дополнительной опорой, монтированной между опорами открылков, пары направляющих тележки установлены на разных высотных уровнях, перепад которых превышает высоту открылков, при этом удаление от продольной оси комплекта валков по меньшей мере одной направляющей из пары, имеющей больший высотный уровень, не превышает половины ширины подушки по закрылкам защелок и эта направляющая установлена во взаимодействии с дополнительной опорой нижней подушкк нового комплекта валков, а направляющие платформы выполнены с наклонной профилированной поверхностью и горизонтальными участками, перепад уровней которых соответствует перепаду уровней пар направляющих тележки. При этом упрощается перевалочное устройство.

В частности, размещение направляющих тележки на разных высотных уровнях

обеспечивает такую взаимоустановку новых и изношенных валков, при которой они в любой позиции тележки не создают один другому помех при перемещении вдоль оси

перевалки с межосевым расстоянием, меньшим максимальной ширины подушек, соответствующая перепаду уровней направляющих тележки профилировка направляющих платформы обеспечивает

0 синхронизацию боковой сдвижки и вертикального перемещения двух пар валков до установки нового комплекта на ось перевалки, указанное выполнение верхней пары направляющих и опор подушек обеспечивает

5 возможность перемещения валков один относительно другого вдоль .оси перевалки. Кроме того, реализация за счет указанного выполнения направляющих тележки и платформы, плоскопараллельного переноса

0 двух комплектов валков упрощает конструкцию устройства, тах как исключает механизмы раздельного подъема-опускания валков, необходимые в известном устройстве для разнесения валков по высоте в крайних по5 ложениях тележки.

Новым признаком в предлагаемом способе замены валков является синхронное вертикальное перемещение двух комплектов валков, размещенных на разных уров0 нях, в одном направлении на величину перепада их высотных уровней в процессе боковой сдвижки, а в устройстве - размещение направляющих для новых и изношенных валков на тележке боковой сдвижки на

5 разных высотных уровнях; взаимосвязь между перепадом уровней направляющих на тележке и высотой горизонтального открылка подушек; взаимосвязь между удалением от оси валков по меньшей мере одной

0 направляющей из пары, расположенной на большем высотном уровне тележки, с шириной подушки по закрылкам для осевой фик- сации; оснащение подушек валков дополнительными опорами, взаимодейству5 ющими по меньшей мере с одной направляющей из пары, размещенной на верхнем уровне тележки; выполнение направляющих платформы с наклонной профилированной поверхностью; взаимосвязь между

0 перепадами высотных уровней профилированных направляющих платформы и пар направляющих тележки.

Таким образом, сокращаются затраты времени при замене валков, габариты уст5 ройства и упрощается конструкция устройства. Кроме того, размещение на тележке боковой сдвижки направляющих для новых и изношенных валков на разных высотных уровнях с перепадом большим высоты горизонтальных открылков подушек позволяет

установить оба комплекта валков на одинаковое минимальное возможное расстояние от оси прокатки, т.е. сократить расстояние вывалки одного из валков, произвести в процессе боковой сдвижки синхронное пло- скопараллельное перемещение двух комплектов валков, за счет этого уменьшить время перевалки, и уменьшить габариты устройства в направлении перевалки.

Размещение направляющих на разных уровнях возможно благодаря удалению от оси валка хотя бы одной направляющей из пары, имеющей более высокий уровень, на расстояние, непревышающее полуширины подушки по открылкам для защелок. Выпол- нение направляющих платформы с наклонной профилированной поверхностью, перепад уровней которой соответствует перепаду уровней пар направляющих тележки, позволяет упростить конструкцию устройства, так как отпадает необходимость в ползунах для перемещения комплектов валков в вертикальном направлении.

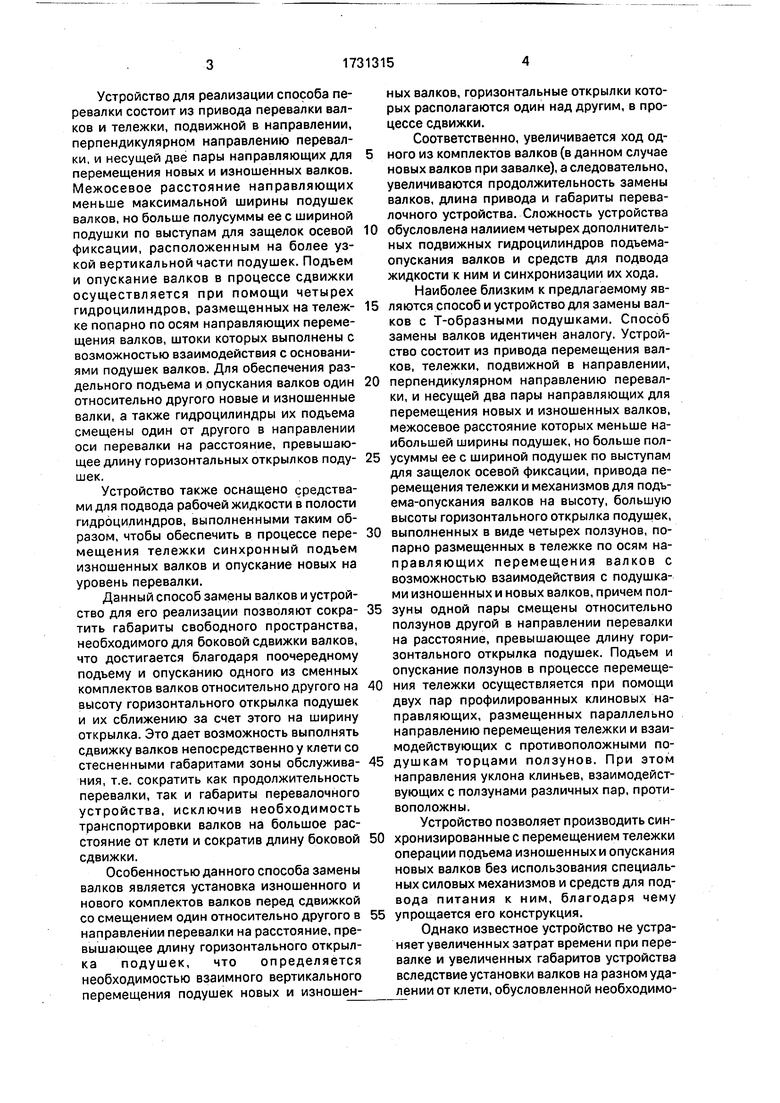

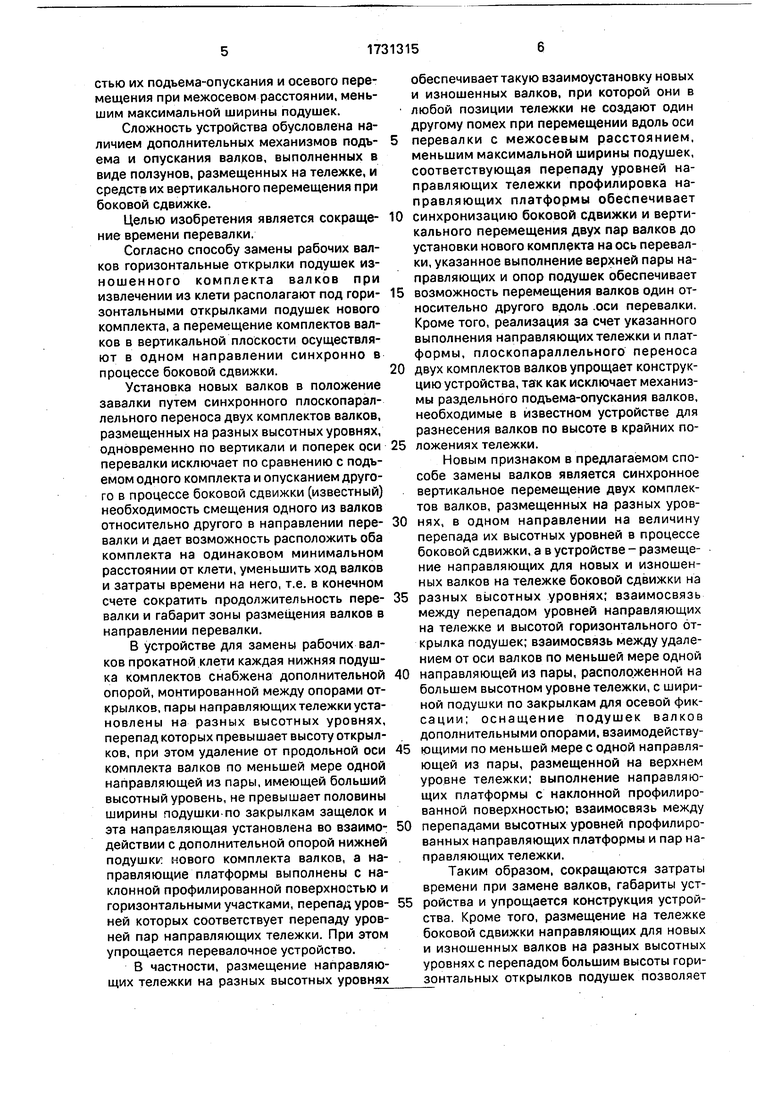

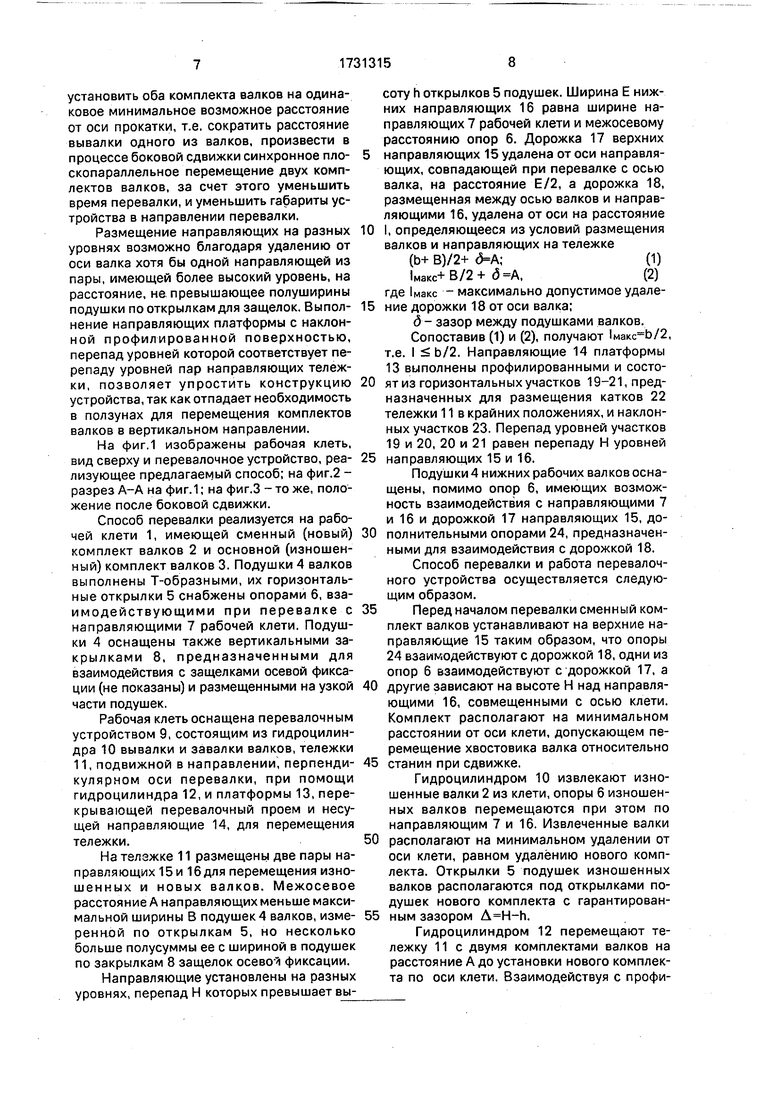

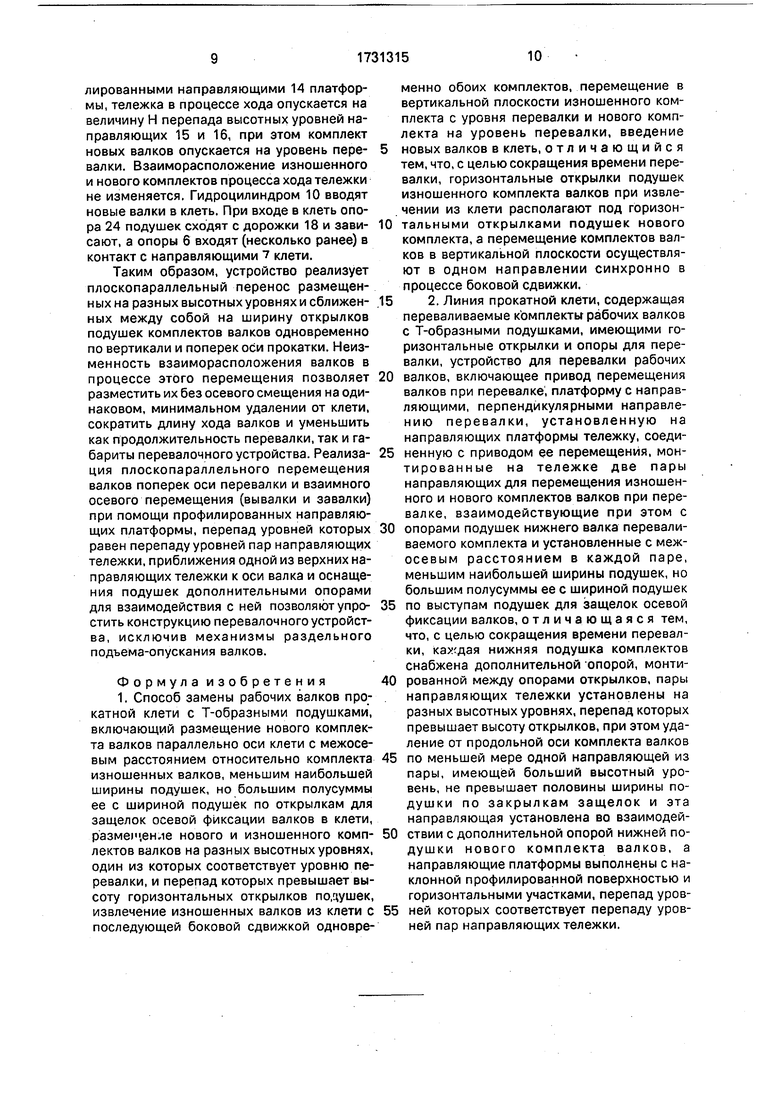

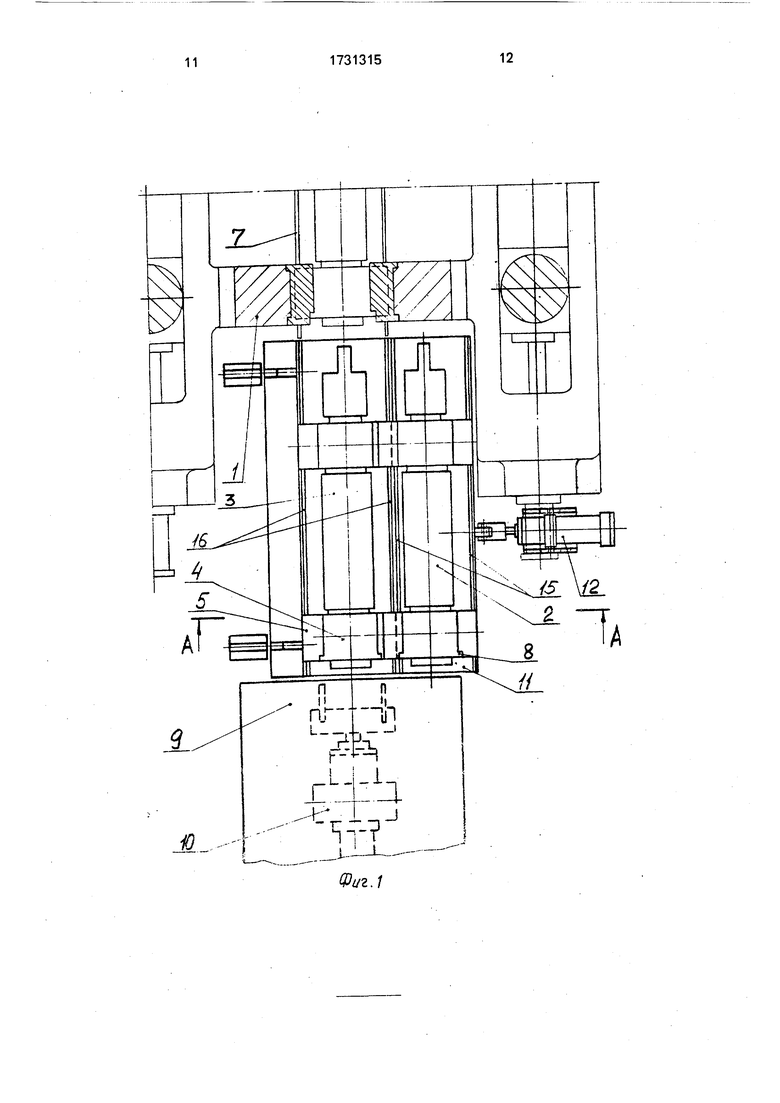

На фиг.1 изображены рабочая клеть, вид сверху и перевалочное устройство, pea- лизующее предлагаемый способ; на фиг.2 - разрез А-А на фиг.1; на фиг.З -тоже, положение после боковой сдвижки.

Способ перевалки реализуется на рабочей клети 1, имеющей сменный (новый) комплект валков 2 и основной (изношенный) комплект валков 3. Подушки 4 валков выполнены Т-образными, их горизонтальные открылки 5 снабжены опорами 6, взаимодействующими при перевалке с направляющими 7 рабочей клети. Подушки 4 оснащены также вертикальными закрылками 8, предназначенными для взаимодействия с защелками осевой фиксации (не показаны) и размещенными на узкой части подушек.

Рабочая клеть оснащена перевалочным устройством 9, состоящим из гидроцилиндра 10 вывалки и завалки валков, тележки 11, подвижной в направлении, перпенди- кулярном оси перевалки, при помощи гидроцилиндра 12, и платформы 13, перекрывающей перевалочный проем и несущей направляющие 14, для перемещения тележки.

На телажке 11 размещены две пары направляющих 15 и 16 для перемещения изношенных и новых валков. Межосевое расстояние А направляющих меньше максимальной ширины В подушек 4 валков, изме- ренной по открылкам 5, но несколько больше полусуммы ее с шириной в подушек по закрылкам 8 защелок осевой фиксации.

Направляющие установлены на разных уровнях, перепад Н которых превышает высоту h открылков 5 подушек. Ширина Е нижних направляющих 16 равна ширине направляющих 7 рабочей клети и межосевому расстоянию опор 6. Дорожка 17 верхних направляющих 15 удалена от оси направляющих, совпадающей при перевалке с осью валка, на расстояние Е/2, а дорожка 18, размещенная между осью валков и направляющими 16, удалена от оси на расстояние I, определяющееся из условий размещения валков и направляющих на тележке

(Ы- В)/2+ (1)

1макс+В/2+а А,(2)

где макс - максимально допустимое удаление дорожки 18 от оси валка;

д - зазор между подушками валков.

Сопоставив (1) и (2), получают , т.е. I Ь/2. Направляющие 14 платформы 13 выполнены профилированными и состоят из горизонтальных участков 19-21, предназначенных для размещения катков 22 тележки 11 в крайних положениях, и наклонных участков 23. Перепад уровней участков 19 и 20, 20 и 21 равен перепаду Н уровней направляющих 15 и 16.

Подушки 4 нижних рабочих валков оснащены, помимо опор 6, имеющих возможность взаимодействия с направляющими 7 и 16 и дорожкой 17 направляющих 15, дополнительными опорами 24, предназначенными для взаимодействия с дорожкой 18.

Способ перевалки и работа перевалочного устройства осуществляется следующим образом.

Перед началом перевалки сменный комплект валков устанавливают на верхние направляющие 15 таким образом, что опоры 24 взаимодействуют с дорожкой 18, одни из опор 6 взаимодействуют с дорожкой 17, а другие зависают на высоте Н над направляющими 16, совмещенными с осью клети. Комплект располагают на минимальном расстоянии от оси клети, допускающем перемещение хвостовика валка относительно станин при сдвижке.

Гидроцилиндром 10 извлекают изношенные валки 2 из клети, опоры 6 изношенных валков перемещаются при этом по направляющим 7 и 16. Извлеченные валки располагают на минимальном удалении от оси клети, равном удалению нового комплекта. Открылки 5 подушек изношенных валков располагаются под открылками подушек нового комплекта с гарантированным зазором .

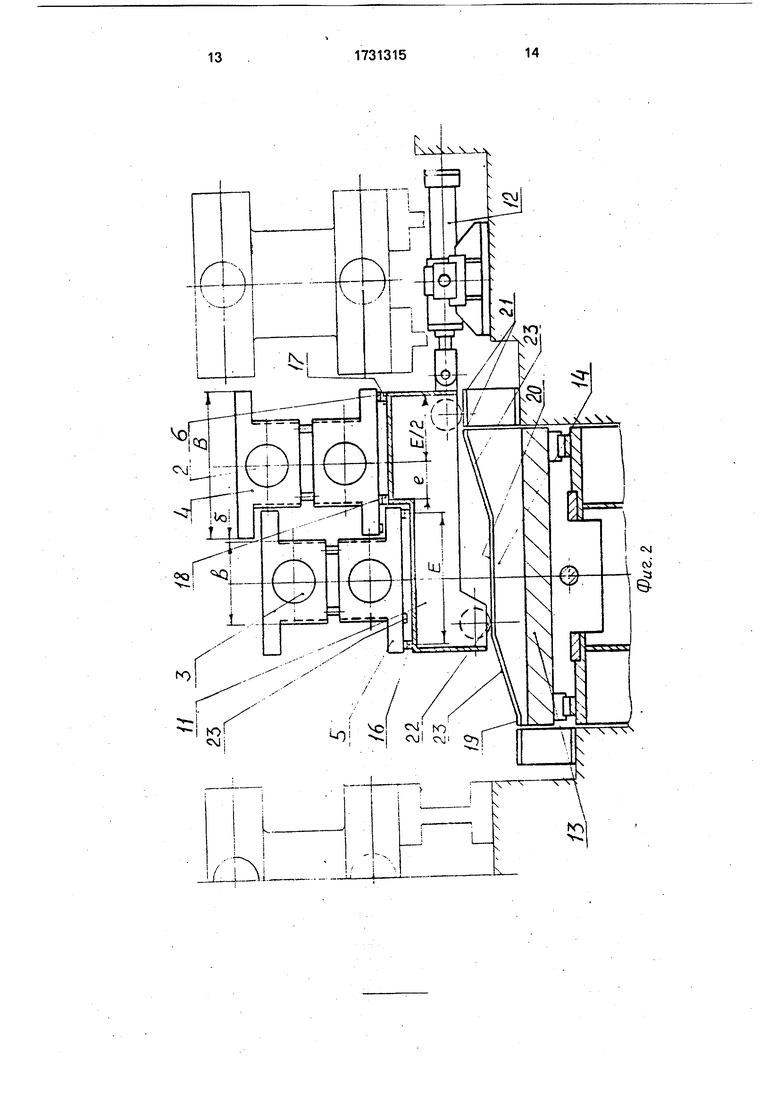

Гидроцилиндром 12 перемещают тележку 11с двумя комплектами валков на расстояние А до установки нового комплекта по оси клети. Взаимодействуя с профилированными направляющими 14 платформы, тележка в процессе хода опускается на величину Н перепада высотных уровней направляющих 15 и 16, при этом комплект новых валков опускается на уровень перевалки. Взаиморасположение изношенного и нового комплектов процесса хода тележки не изменяется. Гидроцилиндром 10 вводят новые валки в клеть. При входе в клеть опора 24 подушек сходят с дорожки 18 и зависают, а опоры 6 входят (несколько ранее) в контакт с направляющими 7 клети.

Таким образом, устройство реализует плоскопараллельный перенос размещенных на разных высотных уровнях и сближенных между собой на ширину открылков подушек комплектов валков одновременно по вертикали и поперек оси прокатки. Неизменность взаиморасположения валков в процессе этого перемещения позволяет разместить их без осевого смещения на одинаковом, минимальном удалении от клети, сократить длину хода валков и уменьшить как продолжительность перевалки, так и габариты перевалочного устройства. Реализация плоскопараллельного перемещения валков поперек оси перевалки и взаимного осевого перемещения (вывалки и завалки) при помощи профилированных направляющих платформы, перепад уровней которых равен перепаду уровней пар направляющих тележки, приближения одной из верхних направляющих тележки к оси валка и оснащения подушек дополнительными опорами для взаимодействия с ней позволяют упростить конструкцию перевалочного устройства, исключив механизмы раздельного подъема-опускания валков.

Формула изобретения 1. Способ замены рабочих валков прокатной клети с Т-образными подушками, включающий размещение нового комплекта валков параллельно оси клети с межосевым расстоянием относительно комплекта изношенных валков, меньшим наибольшей ширины подушек, но большим полусуммы ее с шириной подушек по открылкам для защелок осевой фиксации валков в клети, размеп .ение нового и изношенного комплектов валков на разных высотных уровнях, один из которых соответствует уровню перевалки, и перепад которых превышает высоту горизонтальных открылков подушек, извлечение изношенных валков из клети с последующей боковой сдвижкой одновременно обоих комплектов, перемещение в вертикальной плоскости изношенного комплекта с уровня перевалки и нового комплекта на уровень перевалки, введение

новых валков в клеть, отличающийся тем, что, с целью сокращения времени перевалки, горизонтальные открылки подушек изношенного комплекта валков при извлечении из клети располагают под горизонтальными открылками подушек нового комплекта, а перемещение комплектов валков в вертикальной плоскости осуществляют в одном направлении синхронно в процессе боковой сдвижки.

2. Линия прокатной клети, содержащая переваливаемые комплекты рабочих валков с Т-образными подушками, имеющими горизонтальные открылки и опоры для перевалки, устройство для перевалки рабочих

валков, включающее привод перемещения валков при перевалке, платформу с направляющими, перпендикулярными направлению перевалки, установленную на направляющих платформы тележку, соединенную с приводом ее перемещения, монтированные на тележке две пары направляющих для перемещения изношенного и нового комплектов валков при перевалке, взаимодействующие при этом с

опорами подушек нижнего валка переваливаемого комплекта и установленные с межосевым расстоянием в каждой паре, меньшим наибольшей ширины подушек, но большим полусуммы ее с шириной подушек

по выступам подушек для защелок осевой фиксации валков, отличающаяся тем, что, с целью сокращения времени перевалки, каждая нижняя подушка комплектов снабжена дополнительной опорой, монтированной между опорами открылков, пары направляющих тележки установлены на разных высотных уровнях, перепад которых превышает высоту открылков, при этом удаление от продольной оси комплекта валков

по меньшей мере одной направляющей из пары, имеющей больший высотный уровень, не превышает половины ширины подушки по закрылкам защелок и эта направляющая установлена во взаимодействии с дополнительной опорой нижней подушки нового комплекта валков, а направляющие платформы выполнены с наклонной профилированной поверхностью и горизонтальными участками, перепад уровней которых соответствует перепаду уровней пар направляющих тележки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смены валков прокатной клети с Т-образными подушками | 1989 |

|

SU1639815A1 |

| Линия клети прокатного стана | 1989 |

|

SU1708461A1 |

| Способ замены рабочих валков прокатной клети с Т-образными закрылками подушек | 1987 |

|

SU1444001A1 |

| Устройство для смены рабочих и опорных валков прокатной клети кварто | 1992 |

|

SU1819164A3 |

| Прокатная клеть | 1990 |

|

SU1755982A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2147949C1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОГО ПЕРЕМЕЩЕНИЯ РАБОЧИХ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1991 |

|

RU2033872C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103080C1 |

| Способ замены рабочих и опорных валков прокатных клетей кварто и устройство для его осуществления | 1991 |

|

SU1817712A3 |

| ЧЕТЫРЕХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2004 |

|

RU2260489C1 |

Сущность изобретения: горизонтальные открылки подушек изношенного комплекта валков при извлечении из клети располагают под горизонтальными открылками нового комплекта валков, а перемещение комплектов валков в вертикальной плоскости осуществляют в одном направлении синхронно в процессе боковой сдвижки. В устройстве, имеющем платформу с направляющими, тележку с направляющими, каждая нижняя подушка комплектов валков имеет дополнительную опору, установленную между опорами открылков подушек, а пары направляющих тележки установлены на разных высотных уровнях, перепад которых превышает высоту открылков, удаление от продольной оси комплекта валков одной направляющей из пары, имеющей больший высотный уровень, не превышает половины ширины подушки по закрылкам защелок, и эта направляющая установлена во взаимодействии с дополнительной опорой нижней подушки нового комплекта валков, а направляющие платформы выполнены с наклонной профилированной поверхностью и горизонтальными участками, перепад уровней которых соответствует перепаду уровней пар направляющих тележки. 2 с.п. ф-лы, Зил. Ё

Фиг Л

H

Og

91С1Ш

Cl

15

16

| Авторское свидетельство СССР Мг ,1444001, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для смены валков прокатной клети с Т-образными подушками | 1989 |

|

SU1639815A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-05-03—Подача