Изобретение относится к технологии контактной точечной сварки, преимущественно на машинах постоянного тока, и может быть использовано в машиностроении.

Известны способы контактной точечной сварки, при осуществлении которых детали сжимают между электродами сварочным усилием, пропускают импульс тока, а затем увеличивают усилие сжатия электродов до ковочного значения.

Однако время приложения ковочного усилия и программа его нарастания в этих способах сварки опредепяется обычно экспериментальным путем, ориентируясь на

общие рекомендации. Поэтому выбранные параметры приложения ковочного усилия не всегда совпадают с изменением параметров термодеформационных процессов, протекающих в зоне формирования соединения. Вследствие этого возможно образование пор. трещин или, если устранение вышеуказанных дефектов достигается увеличением ковочного усилия, чрезмерно больших вмятин от электродов,

Наиболее близким к предлагаемому является способ контактной сварочной сварки, при осуществлении которого через предварительно сжатые детали пропускают

XI

сл о о о

импульс тока с возрастающей амплитудой, после чего детали подвергают воздействию ковочного усилия, причем сигнал на включение ковочного усилия согласовывают с моментом отключения импульса тока, опре- деленным в зависимости от заданной величины теплового расширения свариваемого металла.

Однако в данном с.пособе сварки при определении момента начала и окончания увеличения усилия сжатия электродов от сварочной до ковочной его величины также не учитываются термодеформационные процессы, протекающие в зоне сварки на стадии охлаждения. Вследствие этого возможно образование пор, трещин либо чрез- мерно больших вмятин от электродов.

Целью изобретения является повышение качества сварных соединений.

Поставленная цель достигается тем, что в способе контактной точечной сварки, при котором детали сжимают между электрода- ми сварочным усилием, пропускают импульс сварочного тока, а затем прикладывают ковочное усилие, при этом момент перехода от сварочного к ковочному давлению определяют в зависимости от па- раметров процесса сварки, в качестве параметра, в зависимости от которого осуществляют переход от сварочного давления к ковочному, используют сопротивление деформации металла зоны сварки и увеличивают усиление сжатия электродов от сварочного до ковочного значений пропорционально увеличению этого сопротивления, а сопротивление деформации металла зоны сварки определяют путем из- мерения электрического сопротивления участка электрод - электрод при сварке, для чего в момент окончания импульса сварочного тока пропускают дополнительный импульс тока, величина которого составляет 2-5% от сварочного, усилие сжатия электродов начинают увеличивать при уменьшении сопротивления в контакте электрод - электрод на 1-5% от величины сопротивления в этом контакте в момент окончания импуль- са сварочного тока, а ковочного значения усилия достигают при величине сопротивления в контакте электрод - электрод, равном 30-40% От сопротивления в этом контакте в момент окончания импульса сварочного то- ка.

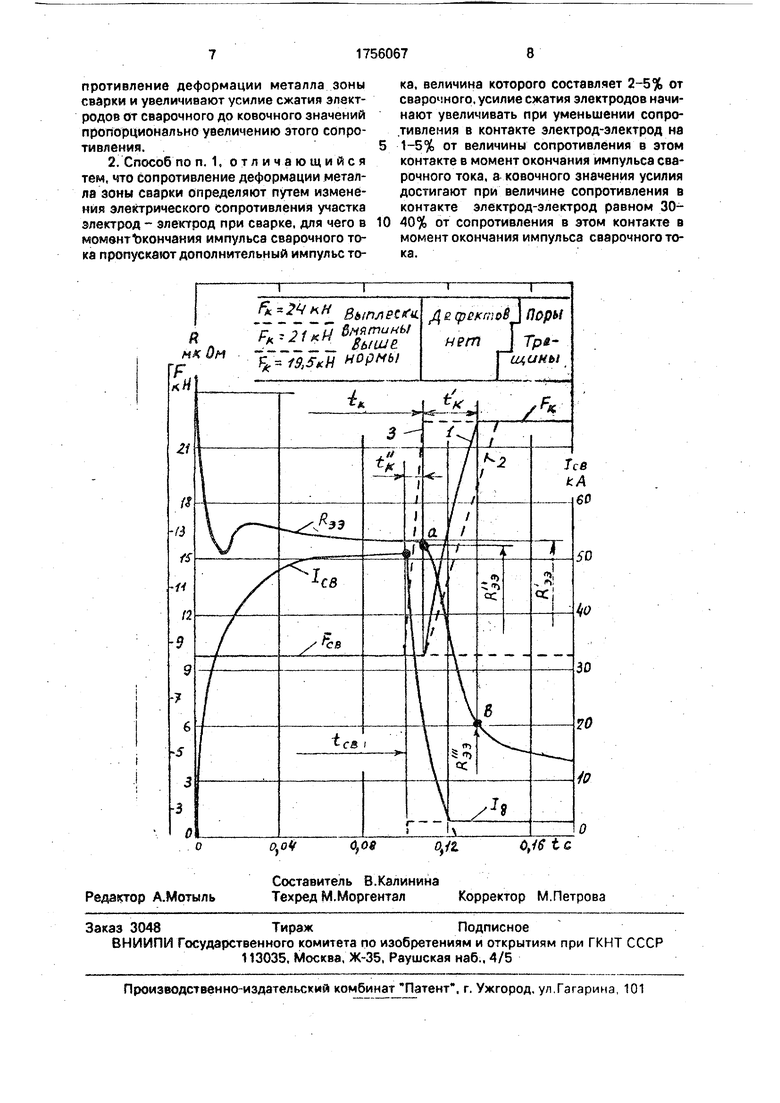

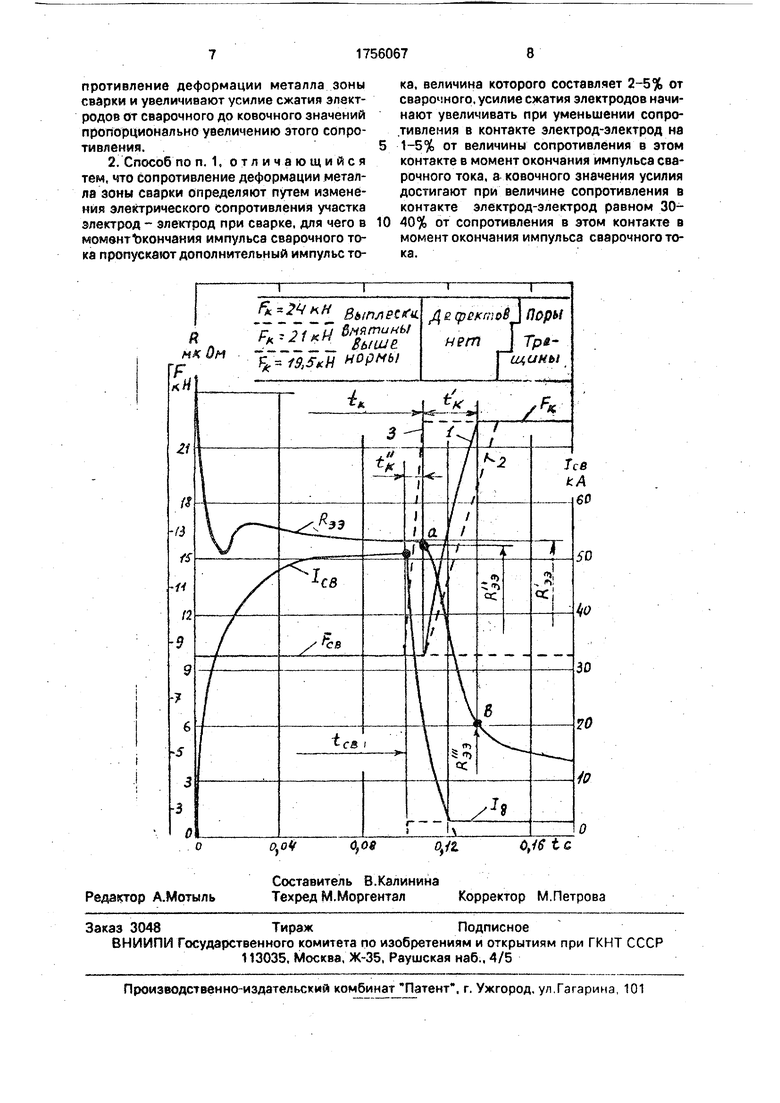

На чертеже показано изменение параметров процесса при реализации способа сварки, где приняты следующие обозначения: Ice - сварочный ток; 1Д - дополнитель- ный зондирующий импульс тока, Fee сварочное усилие сжатия электродов во время импульсе тока; F - ковочная величина усилия сжатия электродов на стадии проковки соединения; РЭэ - изменение электри- ческого сопротивления участка электрод-электрод в процессе сварки; Ras - величина Яээ в момент окончания импульса сварочного тока; R39 - величина ПЭэ, при которой усилие сжатия электродов достигает ковочной величины; tee - длительность импульса сварочного тока; tK - время начала увеличения усилия сжатия электродов от сварочной величины при приложении ковочного усилия; {к - время задержки начала увеличения усилия сжатия электродов отно.- сительно окончания импульса тока; tic - время увеличения усилия сжатия электродов от сварочной до ковочной величины.

Способ сварки осуществляется в следующей последовательности операций.

Свариваемые детали сжимают между электродами сварочной машины усилием FCB в течение времени т.сж до начала импульса сварочного тока 1Св, а затем пропускают импульс сварочного тока длительностью tee. При этом, до окончания импульса сварочного тока, усилие сжатия электродов выдерживают неизменным или изменяют по заданной программе. После окончания импульса сварочного тока величину усилия сжатия электродов увеличивают от сварочной до ковочной FK величины пропорционально изменению сопротивления деформации металла зоны сварки после окончания импульса сварочного тока.

Для определения изменения сопротивления деформации металла зоны сварки с момента окончания импульса сварочного тока пропускают дополнительный зондирующий импульс тока д силой, равной 2-5% от силы св, при неизменном усилии сжатия электродов FCB. При этом измеряют электрическое сопротивление R3a участка сварочной цепи электрод - электрод. По кривой изменения Нээ определяют время т. начала увеличения усилия сжатия электродов, при котором уменьшение : не превышает 1- 5% от его значения R в момент окончания импульса сварочного тока, а также время tit окончания увеличения усилия сжатия электродов до ковочной величины FK. при котором R93 уменьшается до величины R§3, равной 30-40% от R.

Основной причиной образования в соединениях пор и трещин являются растягива- ющие напряжения, возникающие вследствие усадки металла зоны сварки при его кристаллизации и охлаждении. Для устранения этих дефектов необходимо на стадии кристаллизации металла и его охлаждения в высокотемпературной обла- ти уменьшить растягивающие напряжения, что и достигается увеличением усилия сжатия электродов до ковочного значения, В момент окончания импульса тока, как исходный момент процесса кристаллизации, объем металла находится в объемносжатом состоянии, при котором между усилием сжатия электродов и величиной пластического деформирования металла (площадью контактов) существует равновесное соотношение. Для поддержания о бьем несжатого напряженного состояния на стадии кристаллизации и охлаждения металла зоны сварки необходимо усилие сжатия электродов увеличивать пропорционально увеличению его сопротивления деформации. Если увеличение усилия сжатия электродов до ковочной величины будет чрезмерно быстрым, площади контактов увеличатся до равновесного состояния раньше окончания кристаллизации и в дальнейшем усадка не будет компенсироваться пластической деформацией, что приведет к образованию пор, трещин и чрезмерно большим вмятинам. Если же увеличение усилия до ковочной величины будет происходить медленнее увеличения сопротивления деформации металла зоны сварки, то оно будет недостаточным для пластического его деформирования. В этом случае либо возникнут трещины или поры, либо при увеличении величины ковочного усилия для ИХ устранения будут чрезмерно большие вмятины.

Непосредственно измерить сопротивления деформации металла зоны сварки на стадии ее охлаждения пока не представляется возможным. Поэтому изменение его величины в данном способе определяется по измеренному изменению электрического сопротивления участка электрод - электрод при неизменном усилии сжатия электродов. Последнее условие уменьшает влияние на проводимость деталей изменения площадей контактов. Изменение электрического сопротивления зоны сварки при этих условиях в основном определяется изменением ее температуры. А так как у большинства сталей и сплавов сопротивление деформации изменяется пропорционально температуре, то оно изменяется и пропорционально электрическому сопротивлению участка электрод-электрод.

После окончания импульса сварочного тока Ice некоторое время tic величина Яээ остается неизменной или плавно уменьшается на 1-5%. Это обусловлено тем, что на- чало кристаллизации металла в ядре задерживается относительно tee вследствие его перегрева. Затем в течение tic величина Яээ резко уменьшается (участок ab) до величины , равной 30-40% от Яээ в момент окончания импульса тока, после чего уменьшение Кэз замедляется. Быстрое уменьшение Нээ на участке ab обусловлено кристаллиэа5 цией жидкого металла в ядре и охлаждениемтвердогометаллаввысокотемпературной области при температуре металла зоны сварки,большей 0,4- 0,5 температуры плавления ТПл.

0 Таким образом, в предлагаемом способе сварки увеличивать усилие сжатия электродов при проковке начинают с момента начала, кристаллизации металла ядра, а заканчивают при достижении температурой

15 металла зоны сварки значения, равного 0,4- 0,5 Тпл, и определяют эти моменты по изменению электрического сопротивления участка электрод-электрШ.

Производили сварку деталей из сплава

0 АМгб толщиной 2 + 2 мм при следующих параметрах режима: Св 51 кА; tee 0,1 с: FCB 8,5 кН; 1Д 3 кА; tnp 0,16 с. При этом величину FK задавали равной 19,5 кН, При увеличении Рэ от FCB до FK в интервале вре5 мени tJ (кривая 1) дефекты отсутствовали. При увеличении t больше значения, показанного кривой 2, появились поры и трещины. Причем увеличение F до 21 и 24 кН расширяет бездефектную зону на относи0 тельно небольшую величину. В то же время глубина вмятин и раскрытие зазора увеличивается на 20-30%. Более раннее приложение ковочного усилия (кривая 3) в первую очередь приводит к выплескам, следствием

5 которых являются большие вмятины от электродов, превышающие допускаемую величину в 1-2 раза.

Величина дополнительного зондирующего импульса 1Д, равная 2-5% от Св, прак40 тически не влияет на тепловое состояние зоны сварки и изменение Яээ. Поэтому величина 1Д и задана в этих пределах.

Предлагаемый способ позволяет повысить качество сварных соединений за счет

5 устранения пор, трещин и уменьшения вмятин от электродов путем оптимизации времени приложения ковочного усилия. Формула изобретения 1. Способ контактной точечной сварки,

0 при котором детали сжимают между электродами сварочным усилием, пропускают импульс сварочного тока, а затем прикладывают ковочное усилие, при этом момент перехода от сварочного к ковочному давлению

5 определяют в зависимости от параметров процесса сварки, отличающийся тем, что, с целью повышения качества соединения, в качестве параметра, в зависимости от которого осуществляют переход от свароч- ного давления к ковочному, используют сопротивление деформации металла зоны сварки и увеличивают усилие сжатия электродов от сварочного до ковочного значений пропорционально увеличению этого сопротивления.

2. Способ поп, 1, отличающийся тем, что сопротивление деформации металла зоны сварки определяют путем изменения электрического сопротивления участка электрод - электрод при сварке, для чего в момвнтЪкончания импульса сварочного тока пропускают дополнительный импульс тока, величина которого составляет 2-5% от сварочного, усилие сжатия электродов начинают увеличивать при уменьшении сопротивления в контакте электрод-электрод на

1-5% от величины сопротивления в этом контакте в момент окончания импульса сварочного тока, а ковочного значения усилия достигают при величине сопротивления в контакте электрод-электрод равном 3040% от сопротивления в этом контакте в момент окончания импульса сварочного тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1987 |

|

SU1504036A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1825696A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1738548A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1808574A1 |

| Способ контактной точечной сварки деталей неравных толщин | 1989 |

|

SU1682083A1 |

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

| Способ контактной точечной сварки | 1990 |

|

SU1734972A2 |

| Машина для контактной точечной сварки | 1991 |

|

SU1825695A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| Способ контактной точечной сварки | 1990 |

|

SU1750888A1 |

Использование: при контактной точечной сварке, преимущественно на машинах постоянного тока. Сущность изобретения: в качестве параметра, в зависимости от которого осуществляют переход от сварочного давления к ковочному, используют сопротивление деформации металла зоны сварки. Усиление сжатия электродов увеличивают пропорционально увеличению этого сопротивления. Сопротивление деформации металла определяют путем измерения электрического сопротивления участка электрод-электрод при сварке. Для этого в момент окончания импульса сварочного тока пропускают дополнительный импульс тока. Усилие сжатия электродов начинают увеличивать при уменьшении сопротивления в контакте электрод-электрод. Ковочного значения усилия достигают при заданной величине сопротивления в этом контакте. 1 з.п. ф-лы, 1 ил.

Т

Выплес

V Р.ЛкН BbfLUt

-Ј-а-/алй нормы

Т

т

Т

Д в. фекгпов Поры Тр негп

OJ6 t с

| Орлов Б | |||

| Д | |||

| и др | |||

| Технология и оборудование контактной сварки | |||

| - М.: Машиностроение, 1986, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ контактной точечной и рельефной сварки | 1980 |

|

SU961895A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 223958, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1990-08-23—Подача