Изобретение относится к технологии контактной точечной сварки, а именно, к способам контактной точечной сварки с обжатием периферийной зоны соединения, и может быть использовано в машиностроении для получения неразъемных соединений деталей из металлов и сплавов.

Целью изобретения является расширение технологических возможностей способа контактной точечной сварки с обжатием периферийной зоны соединения.

Сущность способа заключается в том, что при контактной точечной сварке с обжатием периферийной зоны соединений, когда детали вначале сжимают усилием обжатия вокруг токопроводящих электродов, на 5-10% большим общего усилия сжатия деталей, и обеспечивают, при этом взаимное радиальное смещение рабочих поверхностей силовых пуансонов и токопроводящих электродов, выдерживают заданное время это его значение, а затем усилие обжатия уменьшают до нулевого значения и одновременно увеличивают усилие на токопроводящих электродах до величины общего усилия сжатия деталей, выдерживают эти их значения заданное время неизменным, после чего усилия обжатия и на токопроводящих электродах одновременно изменяют до их значений, которые выдерживают неизменными во время импульса тока, причем, величину общего усилия сжатия деталей задают из условия проковки соединения и выдерживают ее неизменной в течение всего цикла сварки, а усилие обжатия прикладывают вне контура уплотняющего пояска, величину усилия на токопроводящих электродах во время импульса тока и расстояние от контура уплотняющего пояска, на котором прикладывают усилие обжатия, задают из условий отсутствия выплеска в момент окончания импульса тока и обеспечения взаимного радиального смещения рабочих поверхностей силовых пуансонов и токопроводящих электродов, а величину усилия обжатия задают равной разности между общим усилием сжатия деталей и усилием на токопроводящих электродах, после окончания импульса тока усилия обжатия и на токопроводящих электродах одновременно изменяют до ковочных их значений.

На фиг. 1 показана циклограмма осуществления процесса точечной сварки; на фиг. 2 положение рабочих поверхностей токопроводящих электродов и силовых пуансонов до начала сжатия деталей; на фиг. 3 то же, при сжатии деталей начальным усилием обжатия; на фиг. 4 то же, после уменьшения усилия обжатия до нулевого значения.

Приняты следующие обозначения:

Fсв общее усилие сжатия деталей, развиваемое приводом сварочной машины;

Fэ усилие на токопроводящих электродах;

Fo дополнительное усилие обжатия, прикладываемое силовыми пуансонами;

Fон, Fэн начальные значения усилий обжатия на токопроводящих электродах;

Foo, Fэо значения усилий обжатия и на токопроводящих электродах на стадии обжатия холодного контакта;

Foc, Fэс значения усилий обжатия и на токопроводящих электродах во время импульса сварочного тока;

Foк, Fэк ковочные значения усилий обжатия и на токопроводящих электродах;

Fc изменение усилия сжатия деталей в площади сварочного контакта;

Fк изменения усилия сжатия деталей в площади кольцевого контакта;

t1 время сжатия только силовыми пуансонами;

t2 время от момента начала сжатия деталей токопроводящими электродами до момента начала приложения усилия обжатия;

tcж время сжатия деталей до начала импульса тока;

tсв длительность импульса сварочного тока;

tпр время проковки соединения;

1 свариваемые детали; 2 токопроводящие электроды;

3 силовые пуансоны;

δ зазор между силовыми пуансонами и токопроводящими электродами;

а радиальное смещение осей токопроводящих электродов при деформации электродов элементов силового контура машины в процессе их нагружения сварочным усилием;

Fу усилие сопротивления радиальному смещению рабочих поверхностей силовых пуансонов;

τ- касательные усилия, сдвигающие свариваемые детали.

Способ сварки осуществляют в последовательности операций, показанной на фиг. 1.

При сжатии деталей 1 (фиг. 2) взаимное радиальное смещение рабочих поверхностей токопроводящих электродов 2 и силовых пуансонов 3 обеспечивается конструкцией известных электродных устройств для контактной точечной сварки с обжатием периферийной зоны соединения, содержащей компенсатор положения рабочей поверхности силового пуансона, выполненного, например, в виде упругого элемента. При этом, между цилиндрическими поверхностями токопроводящих электродов 2 и силовых пуансонов 3 имеется зазор δ, величину которого задают не меньше величины а (см. фиг. 3) взаимного смещения осей токопроводящих электродов 2 при деформации элементов механического контура машины общим усилием Fсв сжатия деталей. Радиальную же жесткость Zn компенсатора положения рабочих поверхностей силовых пуансонов 3 конструктивно задают такой, чтобы усилие Fy радиального их смещения на величину а относительно осей токопроводящих электродов было меньше силы трения Fт между поверхностями свариваемых деталей при их сжатии усилием обжатия деталей.

В исходном, перед сжатием деталей 1 (см. фиг. 2), состоянии рабочие поверхности силовых пуансонов 3 выступают относительно рабочих поверхностей токопроводящих электродов 2. В процессе сжатия деталей 1 приводом машины с усилием Fсв вначале детали сжимаются только силовыми пуансонами 3, так как на токопроводящих электродах 2 возникает отрицательное, поднимающее его от детали, усилие Fэн (см. фиг. 1), которое по величине равно превышению Fон над Fсв, вследствие того, что по условию способа Fэ+Fo=Fсв, а Fон>Fсв. Поскольку в приводах обжатия известных электродных устройств и сварочных машин силы трения не превышают 2-5% а отклонение усилий в приводе машины не превышает 5-10% от величины Fсв, то превышение Fон над Fсв на 5-10% от Fсв гарантирует отсутствие касания рабочими поверхностями токопроводящих электродов 2 деталей 1 при их сжатии. Во время сжатия деталей 1 элементы силового контура машины деформируются (прогиб консолей, смещение осей электродов), но радиальных относительных смещений деталей 1 не происходит (см. фиг. 3), так как относительное радиальное смещение а осей электродов 2 компенсируется радиальными смещениями рабочих поверхностей силовых пуансонов 3, а касательные усилия τ=Fy меньше силы трения Fт между деталями. При уменьшении усилия на силовых пуансонах 3 от Fон до Fсв (фиг. 1 и фиг. 3) происходит касание токопроводящими электродами 2 поверхностей деталей 1, после чего, с момента t1, при уменьшении Fo до нулевого значения усилие Fэ увеличивается на такую же величину. Это обеспечивает неизменность нагружения элементов механического контура машины и отсутствие дополнительных их деформаций. Во время t2, когда Fэо=Fсв, и Foo=0, а следовательно и Fт=0, пуансоны 3 возвращаются в исходное положение относительно токопроводящих электродов 2. Таким образом, вследствие того, что электродные устройства как бы "шагают" по поверхностям деталей при их сжатии и изменении Fсв, к моменту начала собственно процесса сварки (нагрева сварочным током Iсв) сдвигающие детали 1 силы τ практически отсутствуют. Этим, а также неизменностью Fсв, предотвращается взаимное смещение деталей и их деформации во время сварки, несмотря на наличие деформаций элементов механического контура машин и взаимных смещений осей электродов. Время t1 задают таким же, как в известных способах сварки а время t2 подбирают экспериментально, достаточным для изменения параметров усилия и затухания колебаний в механическом контуре машины.

С момента t2 усилия обжатия и на токопроводящих электродах одновременно изменяют от их значений Foo и Fэо до Foc и Fэс, которые выдерживают неизменными во время tсв действия импульса тока Iсв. После окончания Iсв усилия обжатия и на токопроводящих электродах так же одновременно изменяют от значений Foc и Fэс до их ковочных значений Foк и Fэк. При этом общее усилие сжатия деталей остается неизменным, что предотвращает дополнительные, после сжатия деталей, деформации элементов механического контура машины.

Величину общего усилия сжатия деталей Fсв задают из условия проковки соединения (Fcв=Fэк+Fок), при котором ковочное усилие на токопроводящих электродах задают примерно таким же, как и в традиционных способах сварки (Fсв≈2Fск, где Fск усилие сжатия деталей в площади свариваемого контакта в момент окончания импульса тока), а ковочную величину усилия обжатия задают такую же, как в известных способах сварки с обжатием периферийной зоны соединений, достаточную для предотвращения раскрытия зазоров в нахлестке (Fок≈ 0,05-0,2Fск).

Величину усилия на токопроводящем электроде во время импульса тока задают из условия отсутствия выплеска в момент окончания импульса тока с учетом увеличения усилия сжатия в площади свариваемого контакта Fс за счет передачи части усилия обжатия Fo упругостью деталей (на величину уменьшения усилия сжатия Fк в площади кольцевого контакта). Величину усилия обжатия Fo задают равной разности между общим усилием сжатия деталей Fсв и усилием на токопроводящих электродах Fэс, чем разгружают свариваемый контакт от избыточного усилия сжатия путем уравновешивания части Fсв в кольцевом контакте (усилие Fк), расположенном вне контура уплотняющего пояска. Расстояние от контура уплотняющего пояска, на котором прикладывают усилие обжатия, задают из условия обеспечения взаимного смещения пуансонов и токопроводящих электродов и отсутствия выплеска, т. е. с учетом усилия, передаваемого в зону сварки упругостью деталей. Значения усилий на токопроводящем электроде Fэс, обжатия Foc, а также внутренний диаметр dвв пуансона (расстояние, на котором прикладывается усилие обжатия) для конкретных условий сварки могут быть определены по известной методике.

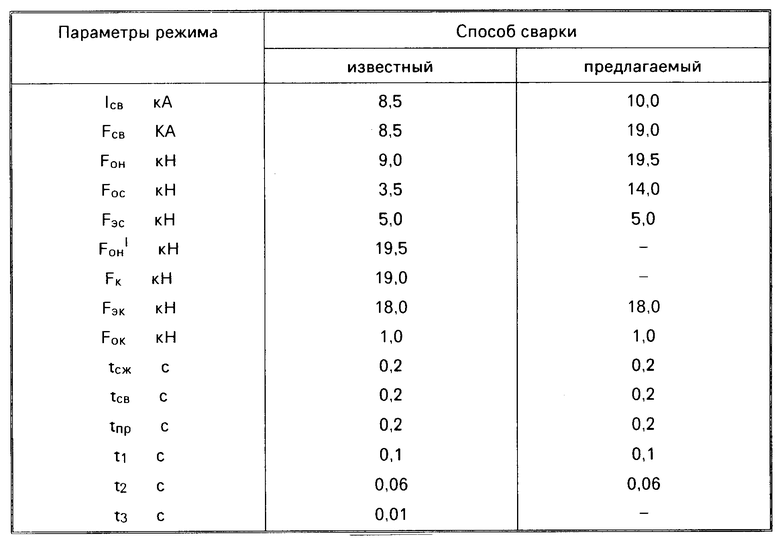

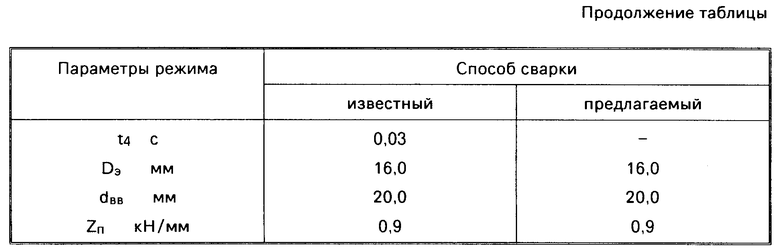

Проводили сварку с обжатием периферийной зоны соединения 10 пар образцов 500х1,5 мм из стали 12Х18Н10Т на машине МТПУ-300 без подпорки нижней консольной балки по известному способу с приложением ковочного усилия и по предлагаемому. Сварку производили однорядным швом с шагом 25 мм. Параметры режима сварки приведены в таблице.

После сварки измеряли максимальный прогиб образцов. В обоих случаях он был примерно одинаков и равнялся 2,5 мм. Однако в первом случае при проковке соединения электроды смещались относительно вмятин примерно на 1 мм и на столько же увеличивалась ширина вмятины. Во втором же случае смещение электродов при проковке не происходило и ширина вмятины не увеличивалась. Сложность изготовления устройства, которую оценивали по трудоемкости, для осуществления известного способа с приложением ковочного усилия примерно на 20-25% больше, чем устройства для осуществления способов прототипа и предлагаемого.

По сравнению с известными предлагаемое техническое решение позволяет получить следующие преимущества:

расширяет технологические возможности способа и за счет этого позволяет упростить конструкцию устройства для контактной точечной сварки с обжатием периферийной зоны соединения с приложением ковочного усилия и уменьшить трудоемкость его изготовления на 20-25%

позволяет повысить качество соединений за счет уменьшения ширины вмятин от электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1990 |

|

SU1738548A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1734972A2 |

| Способ контактной точечной сварки | 1991 |

|

SU1808574A1 |

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

| Способ контактной точечной сварки | 1988 |

|

SU1669666A1 |

| Машина для контактной точечной сварки | 1990 |

|

SU1722743A1 |

| Способ контактной точечной сварки | 1987 |

|

SU1504036A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1825694A1 |

| Машина для контактной точечной сварки | 1989 |

|

SU1738546A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1750888A1 |

Использование: при контактной точечной сварке с обжатием периферийной зоны соединения. Сущность изобретения: величину общего усилия сжатия деталей задают из условия проковки соединения и выдерживают ее неизменной в течение всего цикла сварки. Усилие обжатия прикладывают вне контура уплотняющегося пояска. Величину усилия на токопроводящих электродах во время импульса тока и расстояние от контура уплотняющегося пояска, на котором прикладывают усилие обжатия, задают из условий отсутствия выплеска в момент окончания импульса тока и обеспечения взаимного радиального смещения рабочих поверхностей силовых пуансонов и токопроводящих электродов. Величину усилия обжатия задают равной разности между общим усилием сжатия деталей и усилием на токопроводящих электродах. После окончания импульса тока усилия обжатия и на токопроводящих электродах одновременно изменяют до ковочных их значений. 1 табл., 4 ил.

СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ, при котором детали вначале сжимают усилием обжатия, прикладываемым силовыми паунсонами вокруг токопроводящих электродов, большим общего усилия сжатия деталей, и обеспечивают при этом взаимное радиальное смещение рабочих поверхностей силовых пуансонов и токопроводящих электродов, выдерживают заданное время это его значение, затем усилие обжатия уменьшают до нулевого значения и одновременно увеличивают усилие на токопроводящих электродах до величины общего усилия сжатия деталей, выдерживают эти их значения заданное время неизменными, после чего усилия обжатия и на токопроводящих электродах одновременно изменяют до этих значений, которые выдерживают неизменными во время импульса тока, при этом величину общего усилия сжатия выдерживают неизменной в течение всего цикла сварки, отличающийся тем, что усилие обжатия прикладывают вне контура уплотняющего пояска, величину усилия на токопроводящих электродах задают из условия отсутствия выплеска в момент окончания импульса тока, а расстояние от контура уплотняющего пояска, на котором прикладывают усилие обжатия, из условия обеспечения взаимного радиального смещения рабочих поверхностей силовых пуансонов и токопроводящих электродов, после окончания импульса тока усилия обжатия и на токопроводящих электродах одновременно изменяют до ковочных их значений, сумма которых равна общему усилию сжатия.

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-06-09—Публикация

1992-01-22—Подача