Изобретение относится к сварке, а именно к способу контактной точечной сварки.

Целью изобретения является повышение качества сварных соединений за счет отсутствия сдвиговых усилий между деталями в процессе сварки.

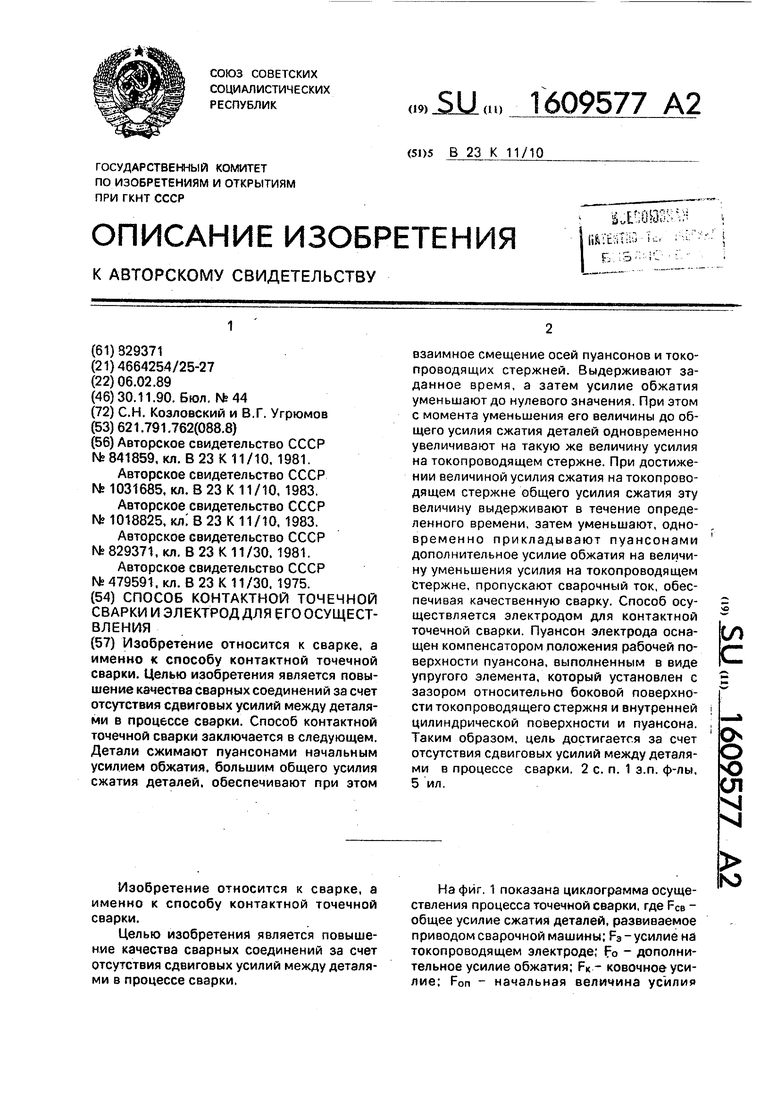

На фиг. 1 показана циклограмма осуществления процесса точечной сварки, где FCB - общее усилие сжатия деталей, развиваемое приводом сварочной машины; Рз - усилие на токопроводящем электроде; FO - дополнительное усилие обжатия; FK - ковочное усилие; Fon - начальная величина усилия

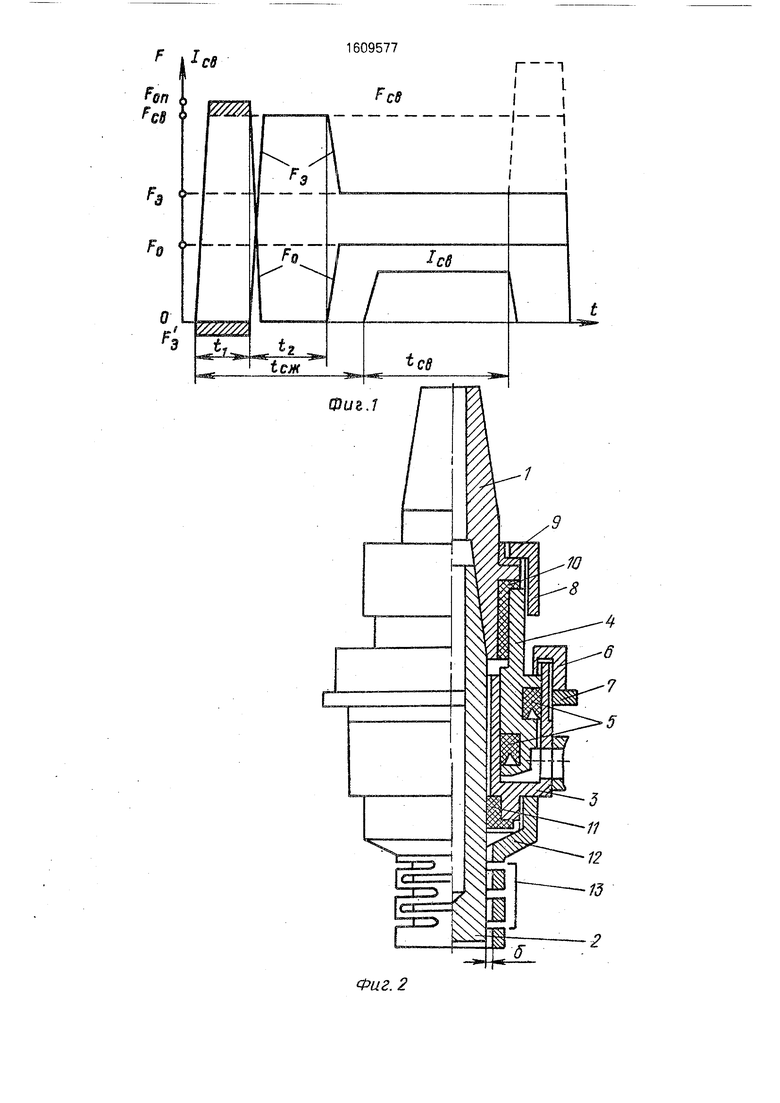

обжатия на приводе пуансона; tee - длительность импульса сварочного тока; Тсж - время сжатия деталей до начала импульса тока; ti - время сжатия только пуансоном; t2 - время от момента начала сжатия деталей токопроводящим электродом до момента начала приложения усилия обжатия; на фиг. 2 - схема электрода; на фиг. 3 - положение рабочих поверхностей электрода до начала сжатия деталей; на фиг. 4 - то же, при сжатии деталей начальным усилием обжатия; на фиг. 5 - то же, после уменьшения обжатия до нулевого значения.

Поставленная цель достигается тем, что согласно способу контактной точечной сварки, при котором детали сжимают токо- проводящими стержнями, прикладывают вокруг них пуансоном дополнительное усилие обжатия и одновременно уменьшают на его величину усилие на токопроводящем стержне, задавая таким образом неизменным общее усилие сжатия деталей и пропускают сварочный ток, до начала сжатия деталей токопроводящими стержнями их сжимают начальным усилием обжатия, большим общего усилия сжатия деталей, и обеспечивают при этом взаимное смещение осей пуансонов и токопроводящих стержней, выдерживают заданное время его значение неизменным, а затем усилие обжатия уменьшают до нулевого значения, при этом с момента уменьшения его величины до общего усилия сжатия деталей, одновременно увеличивают на такую же величину усилие на токопроводящем стержне.

Поставленная цель достигается также тем, что в электроде пуансон содержит компенсатор положения рабочей поверхности, выполненный в виде упругого элемента, и установлен с зазором между боковой поверхностью токопроводящего стержня и внутренней цилиндрической поверхностью пуансона.

Кроме того, величина зазора равна величине взаимного смещения осей токопроводящего стержня при деформации элементов силового контура машины общим усилием сжатия деталей.

Именно сочетание отличительных признаков способа сварки и электрода обеспечивает достижение поставленной цели. Превышение начального усилия обжатия над общим усилием сжатия деталей приводит к тому, что вначале детали сжимают только пуйнсоном, при отсутствии контактов ток проводящих стержней с деталью и деформируют при этом все элементы силового контура машины до неизменного их положения, которое сохраняется в дальнейшем вследствие неизменности общего усилия сжатия деталей, несмотря на изменение соотношения между усилием на токопроводящем стержне и пуансоне. Однако поставленная цель может быть достигнута только

в том случае, если рабочие поверхности пуансона имеют возможность перемещаться в радиальном направлении относительно осей электродов, причем усилие, необходимое для этого смещения, не должно быть

0 больше силы трения между внутренними поверхностями деталей, чем обеспечивается отсутствие их взаимного смещения.

Способ осуществляют с помощью элек- трода, содержащего токопроводящую втул5 ку 1, в которую вставлен токопроводящий стержень 2, гидропривод, включающий в себя цельный, кольцевой, двустенный цилиндр 3 и фигурный поршень 4 с уплотнительными элементами 5, движение

0 которого относительно цилиндра ограничивается гайкой 6, застопоренной гайкой 7. Поршень 4 закреплен на токопроводящей втулке 1 гайкой 8 и электрически изолирован от нее изоляционными прокладками 9,

5 10 и 11, пуансон 12, закреплен на выступе цилиндра 3, содержит компенсатор 13 положения рабочей поверхности, выполненный в виде упругого элемента и состоящий из системы пластинчатых пружин, образован0 ных стенками пуансона между радиально расположенными, взаимосмещенными вдоль оси и взаимно перекрывающими одна другую прорезями. Между цилиндрическими поверхностями токопроводящего стерж5 ня пуансоном 2 и 12 задан зазор б, величина которого не меньше величины взаимного смещения осей токопроводящих стержней, а при деформации элементов силового контура машины общим усилием сжатия дета0 лей FCB. Жесткость упругого элемента 6 задают такой, чтобы усилие Fy взаимного смещения рабочих поверхностей токопроводящего стержня пуансона на величину взаимного смещения электродов а, было

5 меньше силы трения между поверхностями свариваемых деталей при их сжатии общим усилием сжатия деталей.

Способ осуществляют следующим образом.

0 В камеру гидропривода (фиг. 2) подается рабочая жидкость под давлением, обеспечивающим усилие обжатия на пуансоне 12, равным начальной его величине Fon (фиг. 1). При этом подвижные элементы гидро5 привода, сборный гидроцилиндр 3 с обжимной втулкой 12 находятся в крайнем положении, при котором рабочая поверхность обжима пуансона 12 выступает относительно рабочей поверхности токопроводящего стержня 2 (фиг, 3). В процессе сжатия деталей 14 приводом машины с усилием FCB вначале детали сжимаются только пуансонами 12 (фиг. 4), так как на токопроводящем стержне 2 возникает отрицательное, поднимающее его от детали усилие РЭ (фиг. 1), вследствие того, что по условию способа.РЭ + FO FCB, а Fon Fee, которое по величине равно превышению Fon над FCB. Поскольку в приводах электрода и машины силы трения не превышают 2-5%, а отклонение величины FCB в приводе машины не превышает 5-10% от величины FCB, то превышение Fon над FCB на 5-10% от FCB гарантирует отсутствие касания рабочими поверхностями токопроводящих стержней 2 деталей 14 при их сжатии. Во время сжатия деталей 14 пуансонами 12 элементы силового контура машины деформируются (прогиб консолей, смещение осей электродов), но радиальных относительных смещений деталей не происходит, так как относительное смещение осей электродов а компенсируется радиальными деформациями упругих элементов 13 пуансонов 12. При этом величина зазора б между пуансоном 12 и токопроводящим стержнем 2, заданная больше относительного смещения осей электродов а, в сочетании с радиальной жесткостью упругого элемента 13, характеризуемой силой упругой радиальной деформации Fy, заданной меньше силы трения между свариваемыми деталями 14 при той же силе их сжатия, гарантируют отсутствие взаимного смещения и общей деформации деталей. При уменьшении усилия на пуансоне 12 до величины FCB (фиг. 1 и 5) происходит касание поверхностей деталей 14 рабочими поверхностями токопроводящих стержней 2, после чего при уменьшении FO до нулевых значений, величина Fa увеличивается на такую же величину, что обеспечивает постоянство нагружения элементов силового контура машины и отсутствие их деформаций. Нулевое значение FD во время t2обеспечивает возвращение пуансона 12 в исходное, симметричное относительно токопроводящего стержня 2 положение. Таким образом, к моменту начала собственно процесса сварки (нагрева

сварочным током 1 ев) сдвиговые усилия т между деталями отсутствуют, чем обеспечивается предотвращение их смещения во время сварки. Время tz задают по условию

прототипа, а время ti подбирают экспериментально, достаточным для затухания колебательных процессов в силовом контуре машины.

Таким образом, поставленная цель достигается за счет отсутствия сдвиговых усилий между деталями в процессе сварки. Формула изобретения 1. Способ контактной точечной сварки, при котором детали сжимают токопроводящими стержнями, прикладывают вокруг них пуансонами дополнительное усилие обжатия и одновременно уменьшают на величину усилия обжатия усилие на токопроводящем стержне и пропускают

сварочный ток, отличающийся тем, что, с целью повышения качества сварных соединений, предварительно детали сжимают начальным усилием обжатия пуансонами, большим общего усилия сжатия деталей

при сварке, и обеспечивают при этом взаимное смещение осей пуансонов и токопроводящих стержней, выдерживают заданное время его значение, а затем усилие обжатия пуансонов уменьшают до нулевого значения, при этом с момента уменьшения его величины до общего усилия сжатия деталей при сварке одновременно увеличивают на такую же величину усилие на токопроводящем стержне.

2. Электрод для контактной точечной сварки, отличающийся тем, что пуансон оснащен компенсатором положения рабочей поверхности пуансона, выполненным в виде упругого элемента,

установленного с зазором относительно боковой поверхности токопроводящего стержня и внутренней цилиндрической поверхности пуансона.

3. Электрод по п. 2, о т л и ч а ю щ и йс я тем, что величина зазора между боковой поверхностью токопроводящего стерж ня и внутренней поверхностью пуансок« равна по величине взаимному смещению осей электродов.

г

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1991 |

|

SU1808574A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| Способ контактной точечной сварки | 1990 |

|

SU1734972A2 |

| Способ контактной точечной сварки | 1990 |

|

SU1738548A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| Электрод для контактной точечнойСВАРКи | 1979 |

|

SU829371A1 |

| Способ контактной точечной сварки | 1989 |

|

SU1648677A1 |

| Машина для контактной точечной сварки | 1989 |

|

SU1738546A1 |

| Способ контактной точечной сварки деталей неравных толщин | 1989 |

|

SU1682083A1 |

| Способ контактной точечной сварки | 1991 |

|

SU1825694A1 |

Изобретение относится к сварке, а именно к способу контактной точечной сварки. Целью изобретения является повышение качества сварных соединений за счет отсутствия сдвиговых усилий между деталями в процессе сварки. Способ контактной точечной сварки заключается в следующем. Детали сжимают пуансонами начальным усилием обжатия, большим общего усилия сжатия деталей, обеспечивают при этом взаимное смещение осей пуансонов и токопроводящих стержней. Выдерживают заданное время, а затем усилие обжатия уменьшают до нулевого значения. При этом с момента уменьшения его величины до общего усилия сжатия деталей одновременно увеличивают на такую же величину усилия на токопроводящем стержне. При достижении величиной усилий сжатия на токопроводящем стержне общего усилия сжатия эту величину выдерживают в течение определенного времени, затем уменьшают, одновременно прикладывают пуансонами дополнительное усилие обжатия на величину уменьшения усилия на токопроводящем стержне, пропускают сварочный ток, обеспечивая качественную сварку. Способ осуществляется электродом для контактной точечной сварки. Пуансон электрода оснащен компенсатором положения рабочей поверхности пуансона, выполненным в виде упругого элемента, который установлен с зазором относительно боковой поверхности токопроводящего стержня и внутренней цилиндрической поверхности пуансона. Таким образом, цель достигается за счет отсутствия сдвиговых усилий между деталями в процессе сварки. 2 с. и 1 з.п. ф-лы, 5 ил.

Фиг. 2

12

Wп

12

Фиг. J

г

Фиг. 4

fy-0

г-о

| Авторское свидетельство СССР N2841859 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1031685A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Электрод для контактной точечнойСВАРКи | 1979 |

|

SU829371A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Электрод для контактной точечной сварки | 1973 |

|

SU479591A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1990-11-30—Публикация

1989-02-06—Подача