Изобретение относится к машиностроению и может быть использовано при изготовлении рабочих органов и инструментов, работающих в условиях интенсивного износа.

Известен способ изготовления рабочих кромок инструмента путем нанесения наплавкой износостойкого слоя на верхнюю и нижнюю поверхности режущей кромки. Недостатком способа является низкий уровень служебных характеристик инструмента из- за отсутствия их самозатачивания, специфического характера износа передней (рабочей) кромки, приводящего к ее притуплению, а соответственно к увеличению энергозатрат при его эксплуатации.

Известен способ изготовления рабочих кромок инструмента путем нанесения износостойкого слоя в виде зубьев в углубления, выполненные в определенном порядке на одной из сторон рабочей кромки инструмента. Рабочий орган с упрочненной в соответствии с указанным способом рабочей кромкой не способен эксплуатироваться в условиях симметричного изнашивания. Кроме того, способ малопроизводителен, весьма трудоемок в реализации.

Наиболее близким к предлагаемому яв- яяется способ изготовления рабочих кромок инструмента путем сборки их из двух перфо- рированных накладок и износостойкой вставки, помещаемой между ними в области перфораций и последующего их соединения после совместного обжатия.

Недостатком способа является возможность износа неупрочненной основы лезвия инструмента в промежутках между упрочненными участками, что ведет к отколам износостойкого слоя и тем самым к снижению качественных характеристик инструмента.

Целью изобретения является повыше- I ние качества инструмента.

VJ

(Л

о о VJ

ю

Поставленная цель достигается тем, что согласно способу изготовления рабочих кромок инструмента, включающему изготовление заготовки основного слоя с равномерно чередующимися по ее рабочей кромке выступами и пазами прямоугольного профиля и заготовки износостойкого слоя в виде ленты шириной, равной глубине упомянутых падрв зйготовки основного слоя, сборку составной заготовки с совмещением рабочих кромок заготовок, ее последующее обжатие и соединение слоев, изготавливают дополнительные заготовки износостойкого слоя, по рабочей кромке каждой заготовки износостойкого слоя выполняют чередующиеся пазы глубиной,равной половине ее ширины, с шагом, превышающим шаг пазов заготовки основного слоя, каждую из упомянутых заготовок гофрируют до получения профиля в виде равнобокой трапеции, располагая при этом пазы в центре каждой из боковых граней профиля, перед сборкой составной заготовки осуществляют сборку гофрированных заготовок по пазам с образованием перекрещивающихся участков в месте расположения пазов и полостей ромбообраз- ной формы, образованных боковыми гранями и малыми основаниями профиля, при сборке составной заготовки в упомянутых полостях размещают выступы заготовки основного слоя, а перекрещивающиеся участки - в пазах основного слоя.

Предложенный способ позволяет получить рабочий инструмент, на рабочей кромке которого сформирован износостойкий слой, представляющий собой накладки, расположенные с обеих сторон лезвия и связанные через определенный шаг между собой перемычками. Это позволяет повысить качество инструмента за счет надежного закрепления износостойкого слоя на несущей основе с сохранением высокого уровня режущих свойств за счет обеспечения защиты от износа основы инструмента в области режущей кромки. Предлагаемый способ характеризуется высокой производительностью процесса упрочнения за счет возможности его автоматизации.

При выполнении элементов пакета из металла их соединение можно осуществить путем шовной электроконтактной сварки, пайки, сварки ТВЧ и т.п. способами. Неметаллические элементы пакета, образующего лезвие, целесообразно соединять склеиванием, диффузионной сваркой. Обязательным является процесс обжатия пакета перед соединением его отдельных элементов между собой.

При сборке металлического пакета и сварке его на шовной машине одновременно происходят два процесса: обжатие элементов пакета и их соединение за счет

расплавления. В процессе обжатия пакета в роликах шовной машины с одновременным пропусканием сварочного тока в области его контакта с роликами элементы пакета размягчаются, взаимно проплавля0 ются и свариваются между собой.

В качестве износостойких заготовок могут быть использованы и неметаллические материалы в виде абразивных лент, износостойких и термостойких волокон и т.п. Заготовка основы также Может быть выполнена

5 из неметаллов. При этом по предложенному способу возможно изготовление абразивных разрезных дисков для резки металла, бетона, кирпича и других материалов.

Если накладки выполнены из износостойкого фрикционного материала, то по

0 предложенной технологии можно изготавливать фрикционные пары в виде дисков или лент, которые используются в механизмах сцепления, торможения, передачи крутящих моментов и т.п.

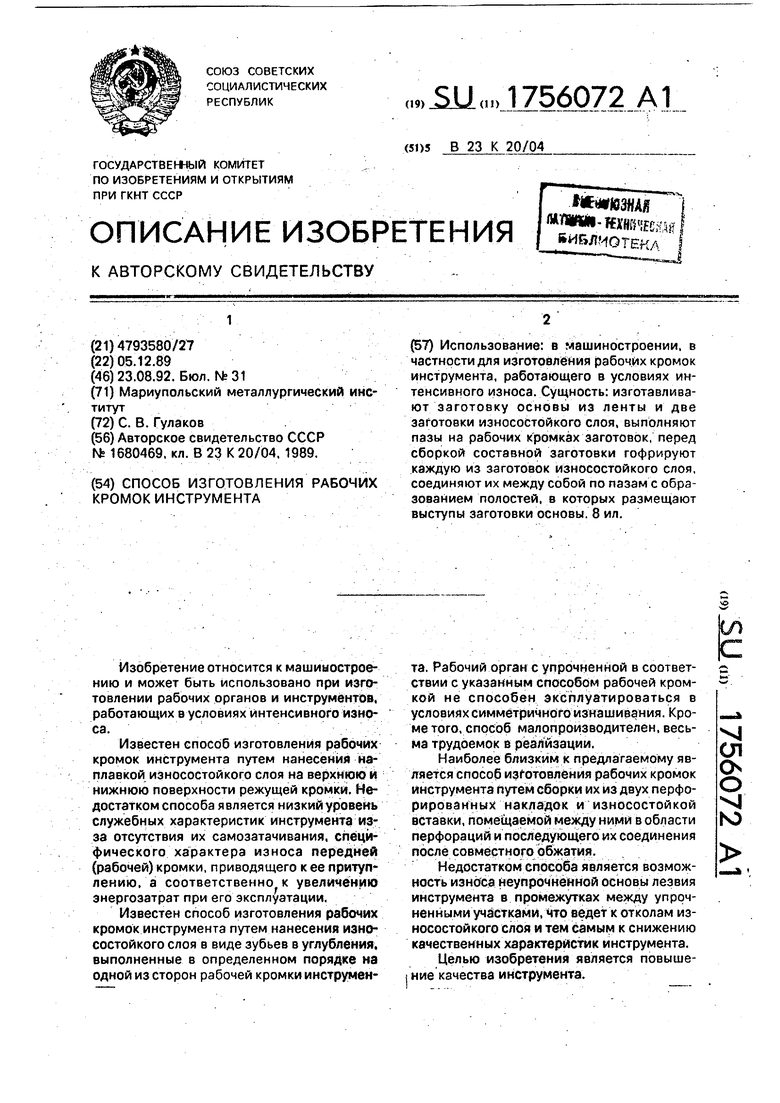

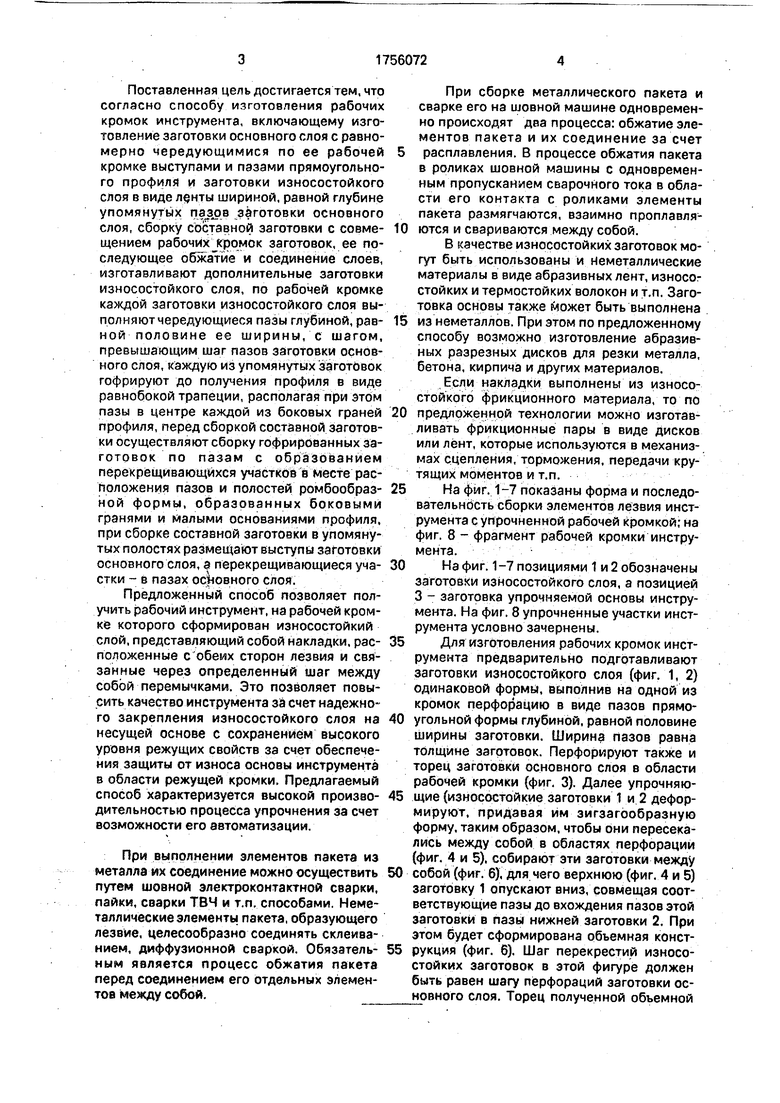

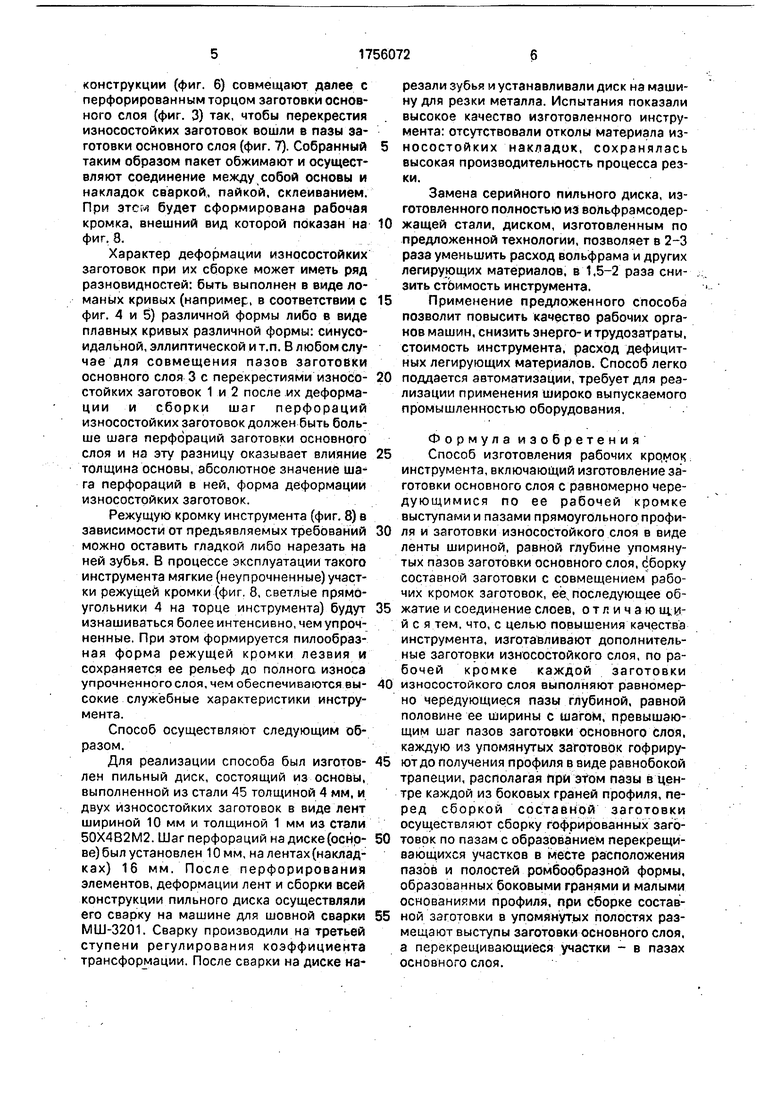

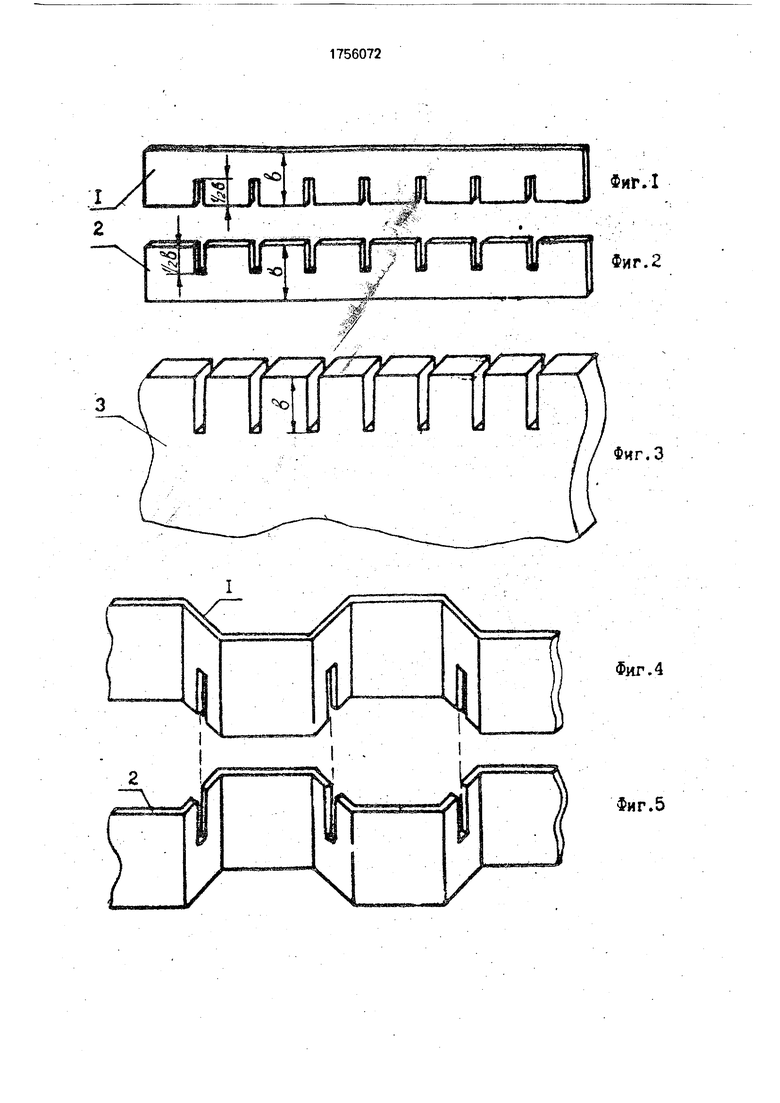

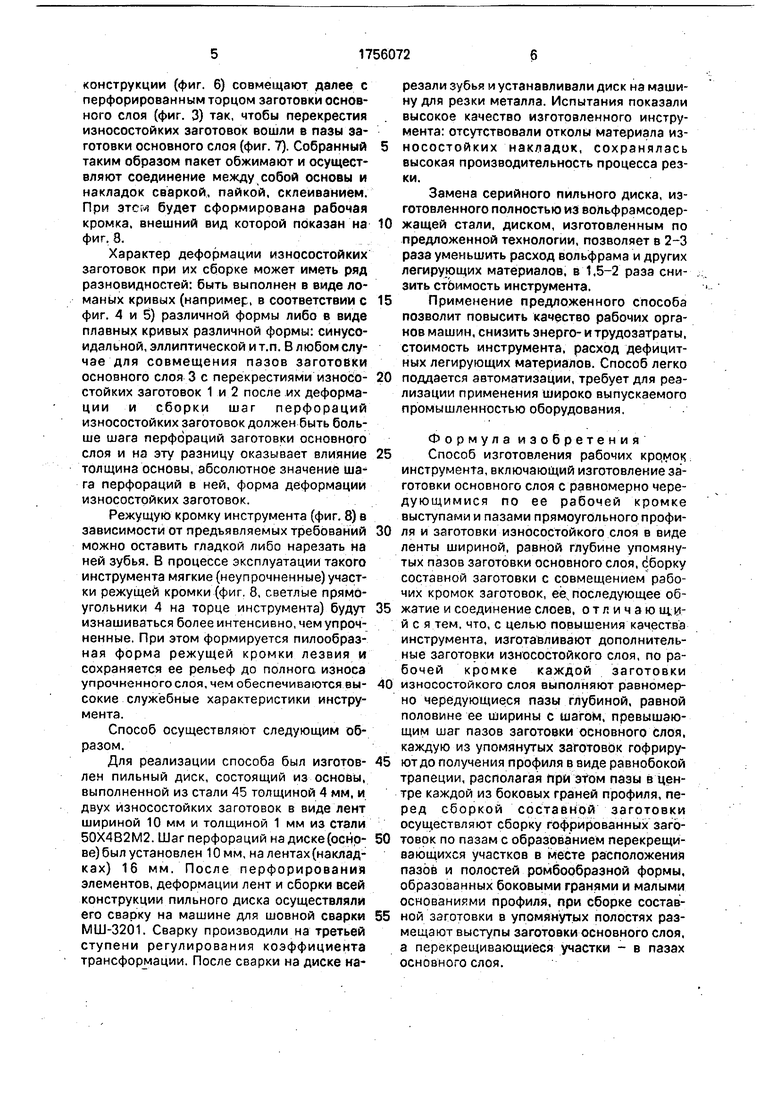

5 На фиг. 1-7 показаны форма и последовательность сборки элементов лезвия инструмента с упрочненной рабочей кромкой; на фиг. 8 - фрагмент рабочей кромки инструмента.

0 На фиг. 1-7 позициями 1 и 2 обозначены заготовки износостойкого слоя, а позицией 3 - заготовка упрочняемой основы инструмента. На фиг. 8 упрочненные участки инструмента условно зачернены.

5 Для изготовления рабочих кромок инструмента предварительно подготавливают заготовки износостойкого слоя (фиг. 1, 2) одинаковой формы, выполнив на одной из кромок перфорацию в виде пазов прямо0 угольной формы глубиной, равной половине ширины заготовки. Ширина пазов равна толщине заготовок. Перфорируют также и торец заготовки основного слоя в области рабочей кромки (фиг. 3). Далее упрочняю5 щие (износостойкие заготовки 1 и 2 деформируют, придавая им зигзагообразную форму, таким образом, чтобы они пересекались между собой в областях перфорации (фиг, 4 и 5). собирают эти заготовки между

0 собой (фиг. 6), для чего верхнюю (фиг. 4 и 5) заготовку 1 опускают вниз, совмещая соответствующие пазы до вхождения пазов этой заготовки в пазы нижней заготовки 2, При этом будет сформирована объемная конст5 рукция (фиг. б). Шаг перекрестий износостойких заготовок в этой фигуре должен быть равен шагу перфораций заготовки основного слоя. Торец полученной объемной

конструкции (фиг. 6) совмещают далее с перфорированным торцом заготовки основного слоя (фиг. 3) так, чтобы перекрестия износостойких заготовок вошли в пазы заготовки основного слоя (фиг. 7). Собранный таким образом пакет обжимают и осуществляют соединение между собой основы и накладок сваркой, пайкой, склеиванием. При этсм будет сформирована рабочая кромка, внешний вид которой показан на фиг. 8.

Характер деформации износостойких заготовок при их сборке может иметь ряд разновидностей: быть выполнен в виде ломаных кривых (например, в соответствии с фиг. 4 и 5) различной формы либо в виде плавных кривых различной формы: синусоидальной, эллиптической и т.п. В любом случае для совмещения пазов заготовки основного слоя 3 с перекрестиями износостойких заготовок 1 и 2 после их деформации и сборки шаг перфораций износостойких заготовок должен быть больше шага перфораций заготовки основного слоя и на эту разницу оказывает влияние толщина основы, абсолютное значение шага перфораций в ней, форма деформации износостойких заготовок.

Режущую кромку инструмента (фиг. 8) в зависимости от предъявляемых требований можно оставить гладкой либо нарезать на ней зубья. В процессе эксплуатации такого инструмента мягкие (неупрочненные) участки режущей кромки (фиг. 8, светлые прямоугольники 4 на торце инструмента) будут изнашиваться более интенсивно, чем упрочненные. При этом формируется пилообразная форма режущей кромки лезвия и сохраняется ее рельеф до полного износа упрочненного слоя, чем обеспечиваются высокие служебные характеристики инструмента.

Способ осуществляют следующим образом.

Для реализации способа был изготовлен пильный диск, состоящий из основы, выполненной из стали 45 толщиной 4 мм, и двух износостойких заготовок в виде лент шириной 10 мм и толщиной 1 мм из стали 50Х4В2М2. Шаг перфораций на диске (основе) был установлен 10мм, на лентах (накладках) 16 мм. После перфорирования элементов, деформации лент и сборки всей конструкции пильного диска осуществляли его свэоку на машине для шовной сварки МШ-3201. Сварку производили на третьей ступени регулирования коэффициента трансформации. После сварки на диске нарезали зубья и устанавливали диск на машину для резки металла. Испытания показали высокое качество изготовленного инструмента: отсутствовали отколы материала износостойких накладок, сохранялась высокая производительность процесса резки.

Замена серийного пильного диска, изготовленного полностью из вольфрамсодержащей стали, диском, изготовленным по предложенной технологии, позволяет в 2-3 раза уменьшить расход вольфрама и других легирующих материалов, в 1,5-2 раза снизить стоимость инструмента.

Применение предложенного способа позволит повысить качество рабочих органов машин, снизить энерго- и трудозатраты, стоимость инструмента, расход дефицитных легирующих материалов. Способ легко

поддается автоматизации, требует для реализации применения широко выпускаемого промышленностью оборудования.

Формула изобретения

Способ изготовления рабочих кромок инструмента, включающий изготовление заготовки основного слоя с равномерно чередующимися по ее рабочей кромке выступами и пазами прямоугольного профиля и заготовки износостойкого слоя в виде ленты шириной, равной глубине упомянутых пазов заготовки основного слоя, с борку составной заготовки с совмещением рабочих кромок заготовок, ееч последующее обжатие и соединение слоев, отличающийся тем, что, с целью повышения качества инструмента, изготавливают дополнительные заготовки износостойкого слоя, по рабочей кромке каждой заготовки

износостойкого слоя выполняют равномерно чередующиеся пазы глубиной, равной половине ее ширины с шагом, превышающим шаг пазов заготовки основного слоя, каждую из упомянутых заготовок гофрируют до получения профиля в виде равнобокой трапеции, располагая при этом пазы в центре каждой из боковых граней профиля, перед сборкой составной заготовки осуществляют сборку гофрированных заготовок по пазам с образованием перекрещивающихся участков в месте расположения пазов и полостей ромбообразной формы, образованных боковыми гранями и малыми основаниями профиля, при сборке составной заготовки в упомянутых полостях размещают выступы заготовки основного слоя, а перекрещивающиеся участки - в пазах основного слоя.

1

s

«Ю

%o

HOT

игл

,/

1ГТП to.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочих кромок инструмента | 1989 |

|

SU1680469A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СООТВЕТСТВУЮЩАЯ ЗАГОТОВКА | 2014 |

|

RU2694861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СООТВЕТСТВУЮЩАЯ ЗАГОТОВКА | 2014 |

|

RU2684997C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

| СПОСОБ УПРОЧНЕНИЯ КРУПНЫХ РЕЗЬБ | 2007 |

|

RU2355552C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ЛИТЬЕВЫХ ФОРМ | 2004 |

|

RU2276694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖЕЙ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 1992 |

|

RU2031146C1 |

Использование: в машиностроении, в частности для изготовления рабочих кромок инструмента, работающего в условиях интенсивного износа. Сущность: изготавливают заготовку основы из ленты и две заготовки износостойкого слоя, выполняют пазы на рабочих кромках заготовок, перед сборкой составной заготовки гофрируют каждую из заготовок износостойкого слоя, соединяют их между собой по пазам с образованием полостей, в которых размещают выступы заготовки основы. 8 ил.

Фиг.З

Фиг.4

Фиг.5

Фиг. б

Фиг. 7

| Способ изготовления рабочих кромок инструмента | 1989 |

|

SU1680469A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-08-23—Публикация

1989-12-05—Подача