Группа изобретений относится к области обработки металлов давлением, в частности к изготовлению профилей из листовых заготовок, а также касается совершенствования многооперационных штампов для последовательной вытяжки сложнопрофильных деталей в ленте и может быть использовано в машиностроении и для оборудования машинного зала АЭС.

В источниках информации известные способы и автоматические линии для профилирования деталей из рулонного материала (полосы, ленты) содержат расположенные в технологической последовательности: разматыватели рулона, петлевые компенсаторы, штампы, профилегибочные станы, устройства отрезки.

Основными недостатками являются то, что невозможно: во-первых, управлять позиционированием элементов, размещая их на произвольных участках профиля (стенки, полки, отгибы) в заданных местах, во-вторых, варьировать форму вырезов и просечек, в частности - выполнять протяженные просечки, в-третьих, обладают низкой производительностью, точностью и качеством обработки материала. Указанные недостатки обусловлены тем, что перфорацию и вырубку осуществляют жестко фиксированным относительно поперечной оси заготовки инструментом; механизм подачи полосы не позволяет управлять длиной просечек, выполняя последовательно несколько операций вырубки для формирования протяженных просечек произвольной длины; а также тем, что ряд операций по перфорированию и вырубке выполняют на уже готовом профиле.

В технической литературе существует большое количество многооперационных штампов для последовательной вытяжки в ленте, которые отличаются друг от друга в основном конфигурацией изготавливаемых изделий и количеством вырубно-вытяжных операций (Романовский В.П. Справочник по холодной штамповке. Л.: Машиностроение. Ленингр. отделение, 1979, стр. 142, рис. 118; стр. 444, рис. 350, Справочник конструктора штампов: Листовая штамповка / Под общ. ред. Л.И. Рудмана. М.: Машиностроение, 1988. С. 309, рис. 35). Такой штамп, представляющий собой блок с инструментальным пакетом, позволяет в автоматическом режиме выполнить несколько операций и получить готовое изделие без использования дополнительных автоматизированных средств перемещения полуфабрикатов.

Недостатком аналогов является дополнительное движение штампуемого участка ленты в вертикальном направлении за счет вибрации, что при любой неточности подачи ухудшает качество изделия.

Известен способ изготовления перфорированных гнутых профилей лотков или крышек, который включает пробивку, изгиб и размерную отрезку рулонного листового материала. При этом листовой рулонный материал заготовок устанавливают на поворотном барабане. Дискретную скорость движения поворотного барабана обеспечивают протяжным механизмом гибочного станка. Профилируют пазы и отверстия с заданным шагом в листовом материале заготовок пробивными инструментальными матрицами штампов, которые выполняют дискретными координационными поперечными и вертикальными движениями взаимных подач заготовок и матриц штампов. Получают запланированный шаговый рисунок перфораций, состоящих из продольных и поперечных пазов, которые образуют в моменты запланированных фиксированных остановок заготовок. Создают согласованные движения рабочих подач обрабатываемых заготовок относительно рабочих поверхностей прокатных рабочих роликов.

Обеспечивают формирование фасонного сечения профилей лотков или крышек. Заготовки подают через штамп с учетом скоординированных движений подач матриц, с помощью которых выполняют поперечные отверстия, формируют приграничную зону углубления относительно продольных и поперечных пазов. После этого заготовки подают через отрезной станок, отрезной инструмент которого, относительно сечения профиля заготовок, приводят в действие в момент совпадения границы фотометрической длины профиля заготовок. Отрезают мерный профиль фасонных изделий, причем движения подач инструментальных матриц штампов при изготовлении изделий приравнивают к нулю, используя опорную поверхность штампов для подачи изделий. Измерение заданной длины заготовок осуществляют на столе фотометрическим датчиком, связанным с отрезным инструментом. Достигается возможность устранения потерь технологического времени, связанных с отсутствием размерной, перфорационной и профильной настройки изготавливаемых сечений гнутых профилей (патент РФ №2261769, МПК B21D 5/06, 35/00, опубл. 10.10.2005).

К недостаткам указанного способа следует отнести потери технологического времени, связанные с отсутствием размерной, перфорационной и профильной настройки изготавливаемых сечений гнутых профилей.

Известна линия для производства изделий из упругой ленты, содержащая рулонницу, профилегибочный механизм, датчик отсчета линейного перемещения ленты, привод подачи ленты, механизм петлеобразования, штампы с приводом и блок управления, отличающаяся тем, что механизм петлеобразования выполнен в виде двух пластин, между которыми движется лента, причем одна из пластин изогнута в сторону ленты для создания ее предварительного изгиба, другая пластина выполнена из пружинящего материала и расположена на расстоянии от ленты, достаточном для образования петли, а датчик линейного перемещения установлен до механизма петлеобразования на участке равномерного движения ленты (патент РФ №1238, МПК B21D 5/06, опубл. 16.12.1995)

Недостатком линии является потери технологического времени, связанные с отсутствием размерной, перфорационной и профильной настройки изготавливаемых элементов.

Известен штамп для последовательной вытяжки в ленте сложнопрофильных деталей с фланцем, содержащий блок, состоящий из верхней и нижней плиты с направляющими колонками и втулками и инструментального пакета, соединенного с плитами через подпятники, который снабжен расположенными под нижней плитой и связанные с ней через упругие прокладки опорными плитами, выполненными с возможностью выхода вырубленных отходов, а инструментальный пакет штампа выполнен в виде вырезного и вытяжного узлов, при этом вырезной узел содержит пуансонодержатель с двумя шаговыми ножами, пуансонами для внутренней и внешней надрезки ленты, матрицедержатель с матрицей, выталкивателями, подпертыми упругими элементами и направляющими планками с жестким съемником ленты, а вытяжной узел содержит пуансонодержатель и матрицедержатель, соединенные между собой дополнительной парой колонок и втулок, вытяжные, пробивные и вырубные инструменты, шаговые ловители, выталкиватель на упругом элементе, прижим, встроенную в него матрицу для формовки и калибровки фланца изделия, расположенный над ней на прижиме упругий отражатель локальной силы и подпружиненный кольцевой прижим (патент на полезную модель РФ №135948, МПК B21D 22/02, опубл. 27.12.2013).

Недостатком такой конструкции штампа является невысокая точность изготовления сложнопрофильных деталей с дополнительными выступами на фланцах и возможные остановки в работе устройства пробивки.

Задачей, на решение которой направлено изобретение является повышение эффективности производства при изготовлении сложнопрофильных деталей, повышение надежности работы линии, а также снижение энергозатрат на изготовление единицы продукции.

Техническим результатом является повышение производительности изготовления сложнопрофильных деталей, точности и качества обработки материала.

Для решения поставленной задачи в способе изготовления сложнопрофильных жалюзийных элементов, заготовку в виде ленты устанавливают на поворотный барабан и осуществляют ее подачу посредством привода через первичный натяжитель, в котором производят распрямление ленты, в предварительный натяжной штамп, в упомянутом штампе на ленте получают шаговый рисунок перфораций, состоящий из продольных и поперечных пазов, затем производят окончательное выравнивание ленты на вторичном натяжителе, направляют ленту в многоклетьевой профилегибочный стан и осуществляют ее последовательное непрерывное деформирование с получением профиля заданной формы, при этом осуществляют эжекционную обработку ленты смазочно-охлаждающей жидкостью (СОЖ) посредством блока эжекционной обработки, который располагают поверх клетей профилегибочного стана, после чего обработанную ленту перемещают в устройство для пробивки и отрезки, в котором осуществляют получение внутренних дуговых надрезов, вырубку боковых кромок ленты, получение наружных дуговых надрезов ленты, пробивку отверстий, первую вытяжку меньшей ступени, вытяжку второй большей ступени, формовку выступов, калибровку и вырубку готовых жалюзийных элементов, которые складируют на столе.

Используют блок для эжекционной обработки путем эжекции потока воздуха, нагнетаемого под давлением 4-6 бар и увлекающего за собой среду низкого давления в виде потока СОЖ, кинематическая вязкость которого составляет 10-15 сСТ.

Используют устройство для пробивки и отрезки, содержащее поворотный блок, состоящий из верхней и нижней плит с направляющими колонками, втулками и инструментального пакета, при этом инструментальный пакет выполнен в виде вырезного и вытяжного узлов, и снабжен антивибрационным блоком, состоящим из упругого подпятника-виброгасителя, опорной шайбы и набора антидемпфирующих опорных проставок, вырезной узел содержит пуансонодержатель с шаговыми ножами и пуансонами для внутренней и внешней надрезки ленты, и матрицу с выталкивателями, расположенными с опорой на упругие элементы в виде пружин, а вытяжной узел содержит соединенные с верхней и нижней плитами через подпятники пуансонодержатель с пуансонами для пробивки отверстий, вытяжки, формовки выступов, калибровки и вырубки, и матрицедержатель с матрицами.

Упругий подпятник-виброгаситель выполнен в виде цилиндрической крышки, внутренняя поверхность которой наклонена под углом 40-45° к вертикали, и крышка заполнена составом на основе меди.

Антидемпфирующая опорная проставка выполнена в виде тарелки с кольцевыми канавками на ее нижней рабочей поверхности.

Расположение поверх клетей профилегибочного стана блока для эжекционной обработки ленты СОЖ, позволит изготавливать высокоточные сложнопрофильные жалюзийные элементы из коррозионностойких металлов с дополнительными возможностями по обработке фланца детали инструментом.

Вторичный натяжитель позволит более равномерно подавать ленту в многоклетьевой профилегибочный стан.

Снабжение инструментального пакета дополнительно антивибрационным блоком позволит гасить вибрацию и шум, которые передаются в пределах корпуса в результате работы устройства пробивки и отрезки.

Упругий подпятник-виброгаситель, выполненный в виде цилиндрической крышки, позволяет избежать перекоса в верхней части штампа.

Антидемпфирующая опорная проставка, выполненная в виде тарелки с кольцевыми канавками на ее нижней рабочей поверхности, позволяет компенсировать погрешности установки устройства для пробивки и отрезки на прессе.

Упругий подпятник-виброгаситель, опорная шайба и антидемпфирующая опорная проставка выполнены из демпфирующего материала, выбранного из сплавов на основе железа с добавлением алюминия или марганца (Fe-Al, Fe-Mn), с удельной демпфирующей способностью Ψ от 0,2 до 0,4.

Более наглядно изобретение поясняется чертежами.

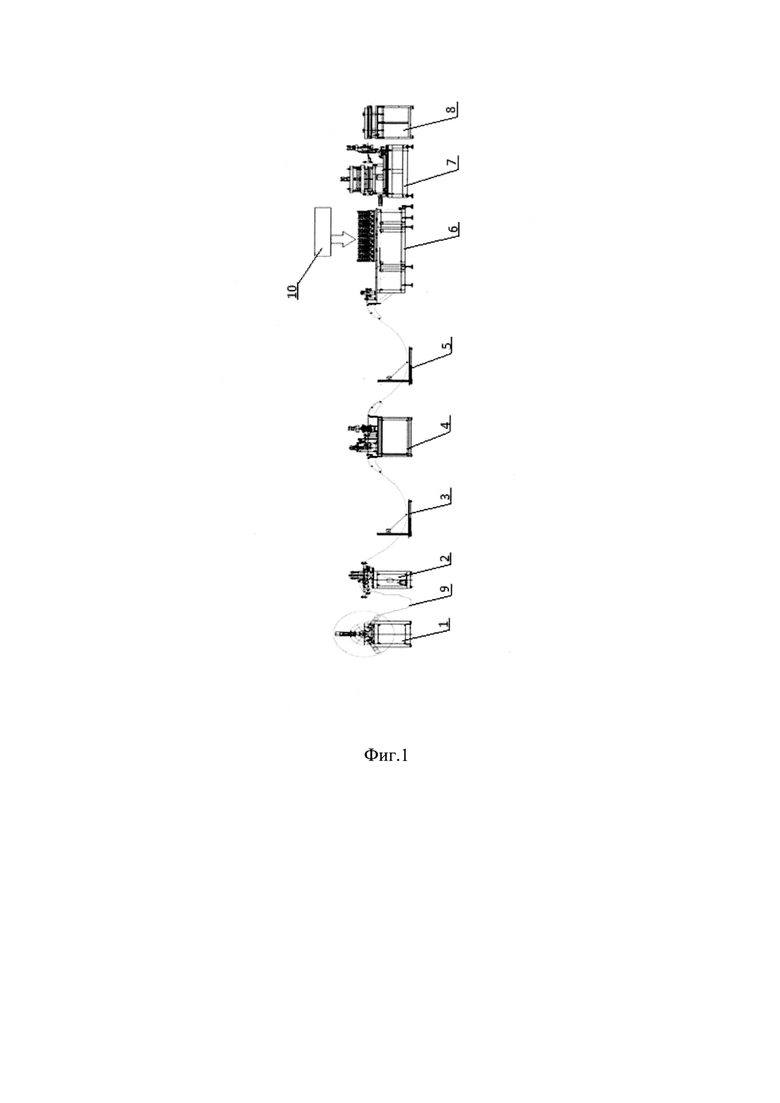

На фиг. 1 - представлена блок-схема расположения оборудования;

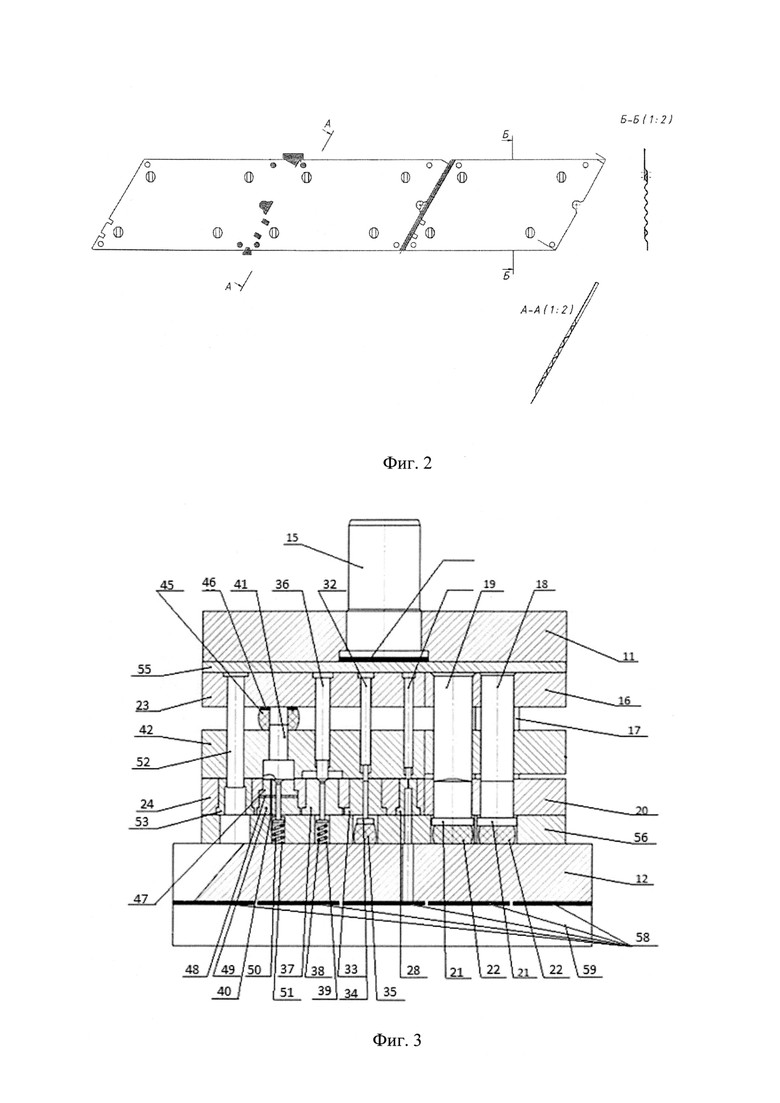

На фиг. 2 - сложнопрофильный жалюзийный элемент;

На фиг. 3 - устройство пробивки и отрезки;

На фиг. 4 - вид сбоку устройства пробивки и отрезки;

На фиг. 5 - упругий подпятник-виброгаситель;

На фиг. 6 - антидемпфирующая опорная проставка.

На фиг. 1 указанные позиции означают следующие элементы: 1 -поворотный барабан, 2 - привод, 3 - первичный натяжитель, 4 -предварительный натяжной штамп, 5 - вторичный натяжитель, 6 -многоклетьевой профилегибочный стан, 7 - устройство для пробивки и отрезки, 8 - стол складирования жалюзийных элементов, 9- заготовки в виде ленты, 10 - блок для эжекционной обработки ленты СОЖ.

Устройство для пробивки и отрезки, предназначенное для использования в способе изготовления сложнопрофильных пластин жалюзийных элементов, представляет собой поворотный блок, который состоит из верхней 11 и нижней 12 плит (фиг. 3), соединенных между собой направляющими колонками 13 и втулками 14 (фиг. 4), а на верхней плите установлен хвостовик 15 (фиг. 3,4). Инструментальный пакет состоит из вырезного и вытяжного узлов. Вырезной узел представляет собой пуансонодержатель 16 с шаговыми ножами 17, пуансонами для внутренней 18 и внешней 19 надрезки ленты, матрицу 20 с выталкивателями 21, расположенными с опорой на упругие элементы 22 в виде пружин (фиг. 3), а вытяжной узел содержит соединенные с верхней 11 и нижней 12 плитами через подпятники пуансонодержатель 23 с пуансонами и матрицедержатель 24 с матрицами, соединенных между собой дополнительной парой направляющих колонок 25 и втулок 26 (фиг. 4). Пуансон 27 (фиг. 3) и матрица 28 предназначены для пробивки отверстия во фланце детали, два пуансона 29 и две матрицы 30 (фиг. 4) предназначены для пробивки технологических отверстий в ленте, шаговые ловители 31, пуансон 32 и матрица 33 с выталкивателем 34 на упругом элементе 35 (фиг. 3) предназначены для первой вытяжки меньшей ступени детали, пуансон 36 и матрица 37 с выталкивателем 38 на упругом элементе 39 - для второй вытяжки большей ступени детали, три пуансона 40 предназначены для формовки выступов во фланце детали в матрице 41, встроенной в прижим 42, работающего от четырех толкателей 43 (фиг. 3,4) под действием пружин 44, на котором установлен упругий отражатель локальной силы 45 с опорной шайбой 46, при этом происходит калибровка фланца детали на матрице 41 с помощью кольцевого прижима 47, действующего от упругой прокладки 48, расположенной на основании 49, через которое проходит отлипатель 50, действующий от пружины 51, а пуансон 52 и матрица 53 предназначены для вырубки изделия из ленты (фиг. 3). На матрицедержателе 24 крепятся направляющие планки 54 (фиг. 4).

Инструментальный пакет крепится к верхней 11 и нижней 12 плитам через закаленные подпятники 55 и 56 (фиг. 3,4), причем подпятник 56 выполнен повышенной толщиной для размещения в нем упругих элементов 22, 35, 39 (фиг. 3).

Инструментальный пакет дополнительно снабжен антивибрационным блоком, который состоит из упругого подпятника-виброгасителя 57, антидемпфирующей опорной проставки 58 и опорной шайбы 46.

Под нижней плитой 12 прикреплены две опорные плиты 59 (фиг. 3, 4) с возможностью выхода вырубленных отходов, соединенные с ней через антидемпфирующие опорные проставки 58.

Способ изготовления сложнопрофильных пластин жалюзийных элементов и устройство для пробивки и отрезки реализуются на линии следующим образом.

Заготовки в виде ленты 9 (фиг. 1) устанавливают и закрепляют на поворотном барабане 1, скорость движения заготовке в виде ленты 9 задают приводом 2, затем через первичный натяжитель 3 ленту распрямляют в ровную листовую горизонтальную форму и подают в предварительный натяжной штамп 4, профилируют пазы и отверстия с заданным шагом на ленте 9, получают запланированный шаговый рисунок перфораций, состоящий из продольных и поперечных пазов, которые образуют в моменты запланированных фиксированных заготовок в виде ленты, затем на вторичном натяжителе 5 ленту окончательно выравнивают и направляют в многоклетьевой профилегибочный стан 6, где посредством профилирующего инструмента наладок инструментальных осуществляют последовательное непрерывное деформирование металла до получения профиля заданной формы, причем на всем протяжении многоклетьевого профилегибочного стана он смачивается сверху тонким слоем СОЖ, которую выбирают с кинематической вязкостью 10-15 сСТ так, чтобы к моменту пробивки и отрезки лента практически высыхала, далее обработанная эжектором лента 9 въезжает в устройство для пробивки и отрезки 7, установленное на кривошипном прессе и закрепленное в ползуне с помощью хвостовика 15 (фиг. 3, 4), а на столе пресса - прихватами с помощью свободных полок опорных плит 59. Устройство для пробивки и отрезки опирается на набор из антидемпфирующих опорных проставок 58, расположенных под каждой из опорных плит 59. При первом ходе ползуна пресса производят два внутренних дуговых надреза пуансонами для внутренней 18 и внешней 19 надрезки ленты в матрице 20 с возвратом отогнутых сегментов в полосу при помощи выталкивателя 21, действующего от упругого элемента 22, и вырубку боковых кромок ленты шаговыми ножами 17, используемых для обеспечения точности шага подачи. После продвижения ленты на шаг, при следующем ходе ползуна пресса, выполняют наружные дуговые надрезы ленты пуансоном внешней 19 надрезки ленты в той же матрице 20 с возвратом отогнутых сегментов в ленту с помощью выталкивателя 21 и упругого элемента 22. Надрезы выполняют для устранения будущих искажений ленты при вытяжке и потери точности штамповки. Шаговые ножи 17 отрезают очередные кромки ленты для осуществления следующего шага ее подачи.

После перемещения ленты в рабочую зону вытяжного узла устройства для пробивки и отрезки при очередном ходе ползуна производят пробивку отверстия во фланце будущей детали пуансоном 27 в матрице 28 и одновременно пробивают отверстия для шаговых ловителей 31 (фиг. 4) пуансонами 29. На четвертом шаге выполняют первую вытяжку меньшей ступени пуансоном 32 (фиг. 3). На пятом шаге выполняют вытяжку второй большей ступени детали пуансоном 36. На следующем этапе выполняют формовку выступов на фланце детали пуансонами 40 и калибровку фланца на матрице 41 кольцевым прижимом 47 от упругой прокладки 48. При этом повышенную величину технологической силы компенсирует упругий отражатель силы 45. На последнем шаге производят вырубку отформованной и откалиброванной детали из ленты пуансоном 52 в матрице 53. Затем пресс переводят в автоматический режим, и он работает, пока не кончится лента в рулоне, при этом срабатывает датчик отсутствия ленты и пресс останавливается. После установки очередного рулона ленты цикл работы устройства для пробивки и отрезки повторяют.

Возращение прижима 42 (фиг. 3,4) в исходное состояние заподлицо с инструментом обеспечивают выталкиватели 43.

Износ и зависание в оборудовании снижают антидемпфирующие опорные проставки 58 и опорная шайба 46, также, как и упругий подпятник-виброгаситель 57, и избавляют устройство для пробивки и отрезки от перекосов при установке на столе пресса. Направляющие колонки 25 (фиг. 4) вытяжного узла обеспечивают необходимую точность технологических операций. Точность шага подачи в вырезном узле обеспечивают шаговые ножи 17 (фиг. 3), а во вытяжном узле шаговые ловители 31 (фиг. 4). Направляющие планки 54, предохраняют ленту от перекосов. Прижим 42 и выталкиватели 21, 34, 38, обеспечивают отлипание полосы от инструмента. Кольцевой прижим 47 и матрица 41 предохраняют от складкообразования фланца детали при формовке выступов. Перекос прижима 42 и ухудшение его работы при вытяжке устраняет упругий отражатель локальной силы 45 и расположенная над ним опорная шайба 46, готовые жалюзийные элементы складируют на столе 8.

Использование изобретения позволит получить полностью готовые к использованию комплекты деталей, выполненные индустриальным способом, с высокой точностью линейных размеров и позиционирования вырезов и отверстий.

Технико-экономический результат применения изобретения заключается в сокращении затрат трудовых ресурсов, материальных ресурсов и энергоресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп совмещенного действия | 1981 |

|

SU1003970A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| Комбинированный штамп для вытяжки и обрезки в ленте | 1979 |

|

SU871905A1 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| Штамп для вытяжки деталей иОбРЕзКи пРипуСКА | 1976 |

|

SU816626A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| Штамп для вытяжки и пробивки | 1982 |

|

SU1055565A1 |

| Штамп для вырубки-вытяжки-вырубкивытяжки | 1977 |

|

SU677791A1 |

| ШТАМП ДЛЯ ВЫРУБКИ | 2005 |

|

RU2297296C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении жалюзийных элементов. Заготовку в виде ленты устанавливают на поворотный барабан и с помощью привода подают через первичный натяжитель в предварительный натяжной штамп. В штампе на ленте получают шаговый рисунок перфораций. Затем ленту окончательно выравнивают на вторичном натяжителе и направляют в многоклетьевой профилегибочный стан. Осуществляют последовательное непрерывное деформирование с получением профиля заданной формы. Проводят эжекционную обработку ленты смазочно-охлаждающей жидкостью (СОЖ). Обработанную ленту перемещают в устройство для пробивки и отрезки. В устройстве осуществляют получение внутренних дуговых надрезов, вырубку боковых кромок ленты, получение наружных дуговых надрезов, пробивку отверстий, первую вытяжку меньшей ступени, вытяжку второй большей ступени, формовку выступов, калибровку и вырубку готовых жалюзийных элементов. В результате обеспечивается повышение производительности изготовления профилей, точности и качества обработки. 4 з.п. ф-лы, 6 ил.

1. Способ изготовления сложнопрофильных жалюзийных элементов, отличающийся тем, что заготовку в виде ленты устанавливают на поворотный барабан и осуществляют ее подачу посредством привода через первичный натяжитель, в котором производят распрямление ленты, в предварительный натяжной штамп, в упомянутом штампе на ленте получают шаговый рисунок перфораций, состоящий из продольных и поперечных пазов, затем производят окончательное выравнивание ленты на вторичном натяжителе, направляют ленту в многоклетьевой профилегибочный стан и осуществляют ее последовательное непрерывное деформирование с получением профиля заданной формы, при этом осуществляют эжекционную обработку ленты смазочно-охлаждающей жидкостью (СОЖ) посредством блока эжекционной обработки, который располагают поверх клетей профилегибочного стана, после чего обработанную ленту перемещают в устройство для пробивки и отрезки, в котором осуществляют получение внутренних дуговых надрезов, вырубку боковых кромок ленты, получение наружных дуговых надрезов ленты, пробивку отверстий, первую вытяжку меньшей ступени, вытяжку второй большей ступени, формовку выступов, калибровку и вырубку готовых жалюзийных элементов, которые складируют на столе.

2. Способ по п. 1, отличающийся тем, что используют блок для эжекционной обработки путем эжекции потока воздуха, нагнетаемого под давлением 4-6 бар и увлекающего за собой среду низкого давления в виде потока СОЖ, кинематическая вязкость которой составляет 10-15 сСТ.

3. Способ по п. 1, отличающийся тем, что используют устройство для пробивки и отрезки, содержащее поворотный блок, состоящий из верхней и нижней плит с направляющими колонками, втулками и инструментального пакета, при этом инструментальный пакет выполнен в виде вырезного и вытяжного узлов и снабжен антивибрационным блоком, состоящим из упругого подпятника-виброгасителя, опорной шайбы и набора антидемпфирующих опорных проставок, вырезной узел содержит пуансонодержатель с шаговыми ножами и пуансонами для внутренней и внешней надрезки ленты и матрицу с выталкивателями, расположенными с опорой на упругие элементы в виде пружин, а вытяжной узел содержит соединенные с верхней и нижней плитами через подпятники пуансонодержатель с пуансонами для пробивки отверстий, вытяжки, формовки выступов, калибровки и вырубки и матрицедержатель с матрицами.

4. Способ по п. 3, отличающийся тем, что упругий подпятник-виброгаситель выполнен в виде цилиндрической крышки, внутренняя поверхность которой наклонена под углом 40-45° к вертикали, и крышка заполнена составом на основе меди.

5. Способ по п. 3, отличающийся тем, что антидемпфирующая опорная проставка выполнена в виде тарелки с кольцевыми канавками на ее нижней рабочей поверхности.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРФОРИРОВАННЫХ ГНУТЫХ ПРОФИЛЕЙ ЛОТКОВ И КРЫШЕК | 2003 |

|

RU2261769C2 |

| Приспособление для усиления искры воспламенения при пуске в ход двигателя внутреннего горения | 1923 |

|

SU1238A1 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ Т-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2212297C1 |

| US 6067834 A1, 30.05.2000 | |||

| US 6505535 B1, 14.01.2003. | |||

Авторы

Даты

2025-04-01—Публикация

2024-06-21—Подача