2. ю щ и шения путем Способ по п, 1, о т л и ч а- ми элементами от краев третикы, и с я тем, что, с целью повы- наплавляемые отверстия выполняют пряпрочности скрепления трещины моугольной формы в поперечном сечеудаления отверстий со стальны- ими. 1096019

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта отливки | 1983 |

|

SU1119813A1 |

| СПОСОБ РЕМОНТА МЕХАНИЗИРОВАННОЙ СВАРКОЙ ЧУГУННЫХ ДЕТАЛЕЙ С ТРЕЩИНАМИ | 2009 |

|

RU2400343C1 |

| Способ ремонта торца чугунной изложницы | 1983 |

|

SU1115844A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ электрошлаковой сварки | 1977 |

|

SU721288A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1970 |

|

SU260038A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU823038A1 |

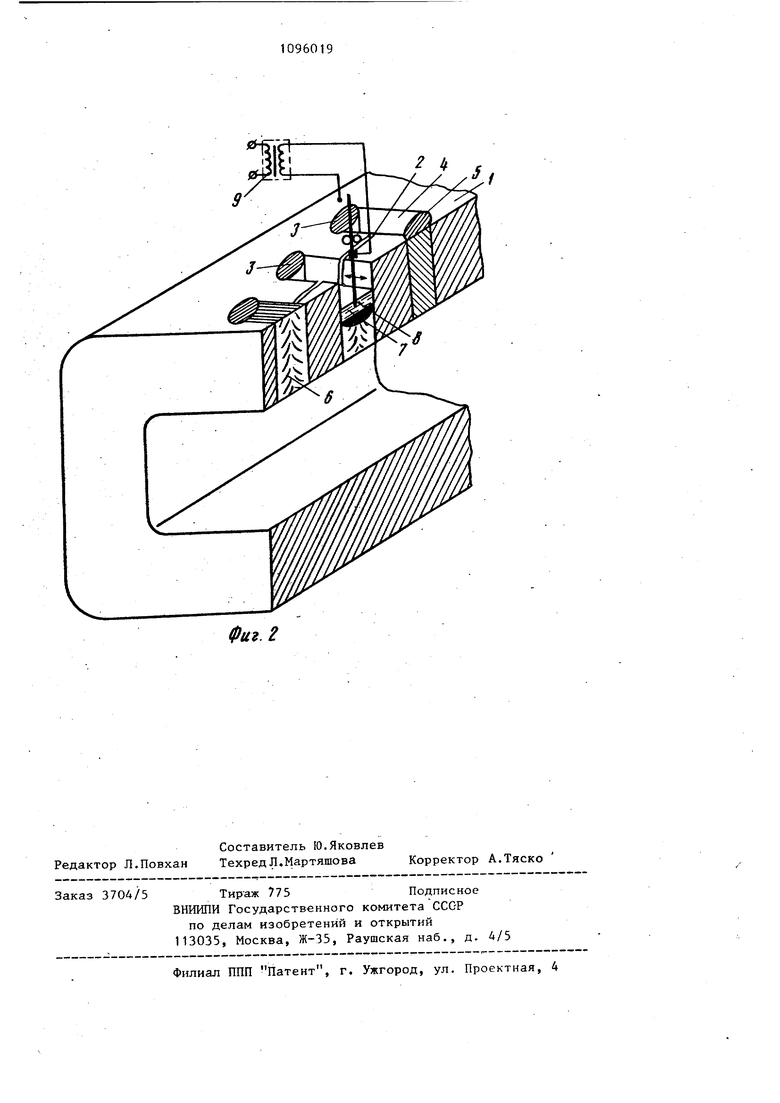

1 .СПОСОБ РЕМОНТА ИЗЛОЖНИЦЫ , вкл1очаю1цнй разделку трещины по обеим сторонам ее, установку стальных элементов в разделанных углублениях, сварку стальных элементов между собой, отличающийся тем, что, с целью повышения прочности и снижения трудоемкости скрепления, разделку трещины осуществляют с помощью операций сверления, устанавливают стальные элементы в отверстия на толщину стенки изложницы по обеим сторонам трещины и производят электрошлаковую наплавку металла в отверстия, расположенные непосредственно по трещине и сопряженные с отверстиями, расположенными по обеим сторонам § трещины. (Л

I

Изобретение относится к черной и цветной металлургии, в частности к ремонту изложниц, применяемых например при разливке металлов.

Известен способ заварки трещин в чугунных изложницах с применением сварки плавлением, при котором осуществляют У-образную разделку трещины. При толщине стенки 100-150 мм ширина разделки достигает около 50-60 см снаружи и 20-25 мм внутри. Разделка трещины заваривается ручной дуговой сваркой специальными чугунными электродами. Перед сваркой изложницу нагревают до 650-700°С в нагревательном колодце или сыродутном горне. Сварной шов накладывают небольшими участками длиной 120150 мм. В течение всего процесса сварки шов для замедления охлаждения подогревается горелками. После за- варки трещины нагретая изложница выдерживается в печи при температуре 600-650°С в течение 2-3 ч, затем охлаждается либо в печи, либо в яме без сквозняков.

Предварительный и сопутствующий подогрев, выдержка в печи и замедленное охлаждение чугунной изложницы необходимы для предотвращения образования закалочных трещин в зоне сплавления сварного шва и чугуна изложницы.

При длине продольных трещин более 300 мм применяется стальной анкер, который увеличивает запас прочности и разгружает сварной шов, воспринима растягивающие напряжения, которые возникают во мнешннх слоях стенки изложницы 1три заливке стали

Данный способ ремонта изложницы требует больших затрат труда на разделку кромок и I нарочные работы. Способ нетехиологмчен из-за необходимости высокого грсдрярительного и сопутстнунмцргп Tii.i;ioinfHa и медленного охлажичшн н:1.чпж11ии, Это приводит к тяжелым условиям труда сварщика, отражается на стоимости и производительности ремонтных работ.

Стальной анкер, применяющийся для

упрочнения сварного шва, имеет небольшую толщину по сравнению с толщиной стенки изложницы, поэтому он незначительно увеличивает запас прочности сварного шва. Это приводит к необходимости увеличения количества анкеров, устанавливаемых по длине сварного шва.

Известен также способ заварки трещин в изложницах без предварительного подогрева, при котором с наружной поверхности изложницы вырубается У-образная разделка трещины и на стенках разделки устанавливаются с помощью резьбы стальные шпильки. Вся

поверхность разделанных трещин вокруг шпилек наплавляется тонким слоем металла никельсодержащими электродами, а затем разделка окончательно заваривается малоуглеродистыми электродами

УОНИ13/45.

Образование трещин в зоне сплавления сварного шва с чугуном не исключается из-за появления хрупких структур и большой жесткости изделий.

Прочность скрепления при этом способе обеспечивается в основном за счет резьбового соединения стальных шпилек со стенками разделки трещины и хорошей свариваемости сварного шва

со стальными шпильками С2 .

Недостатком известного способа является большая т{ Удоемкость из-за необходимости разделки трещины, установки в разделке шпилек при помощи резьбы, большого объема наплавочных работ. Кроме того, применение дорогостоящих никельсодержащих электродов удорожает стоимость ремонта. Известен способ ремонта трещин,

при котором скрепление трещины осуществляется преимущественно за счет армируюищх стальных анкеров. Связывающие трещину анкеры имеют форму двутавра с рабочим сечением мм Они плотно забиваются в специальное гнездо, выфрезерованное или вырубле ное с наружной поверхности изложницы по обе стороны трещины. Головки анкера обвариваются ручной дуговой сваркой. С внутренней поверхности изложницы трещина заваривается с минимальной подрубкой одной из кромок исключительно для того, чтобы в зазор трещины не затекал жидкий металл слитка t33. Этот способ характеризуется палы объемом наплавленного металла и простотой выполнения, однако толщин анкера значительно меньше толщины стенки изложницы и, следовательно, прочность скрепления трещины будет значительно меньше арочности сплошной стенки изложницы. Это вызывает разрушение анкера и дальнейшее развитие трещины в изложнице. Наиболее близким к изобретению по технической сущности является способ ремонта изложницы, заключающийся в том, что по обеим сторонам трещины проделывают несколько полусферических углублений, соединенных в общий канал. Эти углубления заполняют металлическими плитками особой конфигурации, которая обеспе чивает особое их сцепление между собой и наклонными сторонами полусф рического углубления. Сваривают лиш одну только центральную плитку с. двумя крайними t Недостатками этого способа являю ся трудоемкость образования полусфе рических углублений по обеим сторонам трещины и необходимость изготов ления плиток особой конфигурации. Основной недостаток способа заключается в том, что толщина плиток уложеннь1х в углубления, значительно меньше толщины скрепляемой стенка изложницы и, следовательно, прочнос скрепления сквозной трещины будет значительно меньше прочности сплошной, стенки изложницы. Разрушение ар мирующих плиток, скреплякяцих сквозную трещину, произойдет раньше, чем разрушение сплошной стенки изложниц Целью изобретения является повышение прочности и снижение трудоемкости скрепления. Указанная цель достигается тем, что согласно способу ремонта изложницы, включающему разделку трещины по обеим сторонам ее, установку стальных элементов в разделанных углублениях, сварку стальных элементов между собой, разделку трещины осуществляют с помощью операций сверления, устанавливают стальные элементы в отверстия на толщину стенки изложницы по обеим сторонам трещины и производят электрошлаковую наплавку металла в отверстия, расположенные непосредственно по трещине и сопряженные с отверстиями, расположенными по обеим сторонам треп1ины. Кроме Т.ОГО, наплавляемые отверстия выполнены прямоугольной формы в поперечном сечении. На фиг. 1 представлена схема осуществления способа скрепления трещины в чугунной изложницеi на фиг. 2 то же, вариант. Способ осуществляется следующими операциями: образованием сопряженных сквозных отверстий по сторонам и середине трещиныj забивкой в крайние отверстия стальных стержнейj заваркой, например электрошлаковой, среднего отверстия. В стенке изложницы 1 с трещиной 2 выполнены сквозные отверстия 3, А и 5. Отверстия 3 и 5 выполнены с обеих сторон симметрично трещине, а отверстие 4 - по середине прямой, соединяющей центры крайних отверстий 3 и 5. Отверстие 4 сопряжено с отверстиями 3 и 5, таким образом поверхность отверстия 4 пересекается по образующим поверхностей отверстий 3 и 5. В крайних отверстиях 3 и 5 расположены стальные стержни, длина которых равна толщине стенки изложницы. Стержни сварены между собой по всей их длине вертикальным сварным швом 6. Позициями 7-9 обозначены шлаковая ванна, электрод и источник сварочного тока соответственно. Сварной шов 6 образован путем заварки среднего отверстия 4 сваркой плавлением,например электрошлаковой, при этом сварной шов 6 сплавляется с поверхностью стальных стержней, сопряженных с поверхностью среднего отверстия 4. Стальные стержни, расположенные в отверстиях 3 и 5, и вертикальный сварной шов, соединяющий юс по всей длине образуют замок типа восьмерки, прочно скрепляющий обе стороны трещины. Для увеличения прочности скрепления трещины среднее отверстие 4 (фиг, 2) выполнено прямоугольной формы в поперечном сечении. Благодаря этому стержни 3 и 5 можно расположить на большем расстоянии друг от друга и, следовательно, от кромо трещины, чем достигается увеличение прочности скрепления трещины. Величина сопряжения отверстия 4 с крайними отверстиями 3 и 5 меньше диаметра этих отверстий. Способ осуществляется следующим образом. Изложница 1 устанавливается под шпинделем сверлильного станка модели 2Ш55 таким образом, что продольная ось сверла совпадает с плос костью трещины 2. Вначале сверлятся крайние отверстия 3 и 5 по обеим ст ронам трещины, центры которых лежат на прямой, перпендикулярной направлению трещины 2, Затем в отверстий и 5 плотно забиваются стальные стерж ни и выполняется отверстие 4, центр которого лежит в плоскости трещины на прямой, соединяклцей центры отвер стий 3 и 5. Отверстие 4, показанное на фиг. 2, выполняется прямоугольной формы на долбежном станке при помощи резца, который для образования отверстия 4 вводится в одно из отверстий 3 или 5. Отверстие 4 заплавляется электрошлаковой сваркой. В качестве сварочного автомата можно использовать авт мат А-612 или полуавтомат А-1072 М. Шлаковая ванна 7 наводится в отверстии 4 путем плавления сварочного флюса электрической дугой, горящей меткду электродом 8, подключенный к источнику сварочного тока 9, и графитовой затравкой, образующей дно отверстия. При толщине шлаковой ванны 10-15 мм дуга гаснет и устанав ливается устойчивый электрошлаковьй процесс. Сварочный ток, протекая от электрода 8 через слой шлака, нагревает шлаковую панну 7, за счет чего оплавляется поверхность отвер96стия 4, в том числе и поверхности стержней, находящихся в отверстиях 3 и 5, и плавится электрод 8, образуя вертикальный сварной шов 6, прочно сваривающий стальные стержни друг с другом. При ширине трещины менее 1 мм расплавленный шлак затекает в зазор трещины и затвердевает в стенке отверстия 4, предотвращая утечку сварочной ванны. Если ширина больше 1 мм, зазор трещины в отверстии 4 заполняется огнеупорной массой. Сварка отверстия диаметром 40-45 мм производится постоянным током обратной полярности сварочной проволокой СВ-08А диаметром 5 мм с флюсом АН-348 или АН-6 при следующем режиме: сварочный ток 400-500 А; напряжение 44-45 В, скорость сварки 1,2-1,4 м/ч. Глубина отверстия равна толщине стенки изложницы и. находится в зависимости от типа изложницы в пределах 100-250 мм. При заварке отверстия 4 прямоугольной формы применяется несколько электродов 8, расположенных вдоль .отверстия, или электродная лента. Этим достигается надежное сплавление сварного шва 6 со стальными стержнями, расположенными в отверстиях 3 и 5 мм, высокая производительность процесса сварки. Отверстие 4 заваривается для вывода шлаковой ванны в выводной карман на поверхности изложницы и электрошлаковый процесс прекращается. Трещина скрепляется по всей длине или же в нескольких местах. Предлагаемый способ обеспечивает прочное скрепление трещины в чугунной изложнице за счет скрепления ее по всей толщине стенки изложницы; обеспечивает снижение трудоемкости скрепления за счет упрощения подготовительных и сварочных работ и позволяет увеличить срок службы чугунных изложниц. ... Экономическая эффективность по двум заводам составит 384 тыс.руб. в год.

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стеренбоген Ю.А | |||

| и др | |||

| Сварка и наплавка чугуна | |||

| Киев, Наукова думка, 1965, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Индукционная катушка | 1920 |

|

SU187A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| . | |||

Авторы

Даты

1984-06-07—Публикация

1983-02-04—Подача