Изобретение относится к области обработки металлов давлением и может быть использовано для поверхностного упрочйе- ния крупногабаритных изделий и отделочной обработки поверхностей.

Известен способ упрочнения металлических изделий, по которому стальной или твердосплавный шарик, служащий обрабатывающим инструментом и связанный с концентратом ультразвукового преобразователя, ударяет по поверхности обрабатываемого изделия с частотой 18-24 кГц и одновременно вдавливается в поверхность с постоянной статической нагрузкой 50-300 Н. По данному способу ультразвуковое упрочнение ведут на воздухе при нормальных температурах.

Недостаток этого способа состоит в том, что при обработке на воздухе на поверхности изделий образуются толстые окисные пленки, которые под воздействием ультразвуковых колебаний инструмента разрушаются. Вследствие этого в момент контакта инструмента и изделия происходит схватывание их ювенильных поверхностей и образование мостиков сварки, которые

периодически разрушаются в момент отрыва ультразвукового инструмента. Это ведет к снижению качества упрочняемого слоя.

Известен также способ ультразвуковой обработки поверхности металлических изделий в вакууме с одновременным охлаждением обрабатывающего инструмента и изделия до температуры в пределах от 273 К до порога хладоломкости обрабатываемого материала.

Недостаток известного способа заключается в длительности подготовительных операций перед упрочнением в связи с необходимостью проведения работы в вакуума.Кроме того, ведение ультразвуковой обработки в условиях вакуума также увеличивает длительность процесса упрочнения поверхности изделий. Охлаждение всего объема крупногабаритных изделий в вакууме увеличивает расход хладагента и создает большие трудности в откачке крупногабаритных вакуумных камер.

Наиболее близким к предлагаемому изобретению является способ упрочнения металлических изделий инструментом, на который накладывают ультразвуковые коио С

vi

СЛ ON

fo

СЛ

лебания, а изделие охлаждают от 273 до 4 К, В данном способе изделие перед упрочнением покрывают слоем граничной смазки, в которую вводят порошкообразное медьсодержащее вещество.

Недостаток этого способа состоит в том, что охлаждение крупногабаритных изделий от 273 до 4 К увеличивает длительность технологического процесса отделочно-упрочняющей обработки, так как требуется много времени для охлаждения крупногабаритных изделий до необходимой температуры. Кроме того, в некоторых случаях при охлаждении изделий от 273 до 4 К происходит в процессе упрочнения под действием ультразвуковых колебаний разрушение на поверхности изделий замерзшей смазки, что приводит к схватыванию изделия с обрабатывающим инструментом и ухудшению качества поверхностного слоя.

Целью изобретения является повышение производительности процесса и качества поверхностного слоя.

Поставленная цель достигается тем, что в способе упрочнения поверхностей металлических изделий инструментом, на который накладывают ультразвуковые колебания, а изделия перед упрочнением покрывают слоем граничной смазки, в которую введено порошкообразное медьсодержащее вещество, - в процессе упрочнения охлаждают рабочую поверхность обрабатывающего инструмента до температуры 285- 275 К.

При охлаждении рабочей поверхности инструмента ниже температуры 275 К не происходит существенного повышения производительности и качества поверхностного слоя изделий, а расход хладагента значительно повышается. Вследствие этого экономически нецелесообразно охлаждать рабочую поверхность инструмента ниже 275 К.

При охлаждении рабочей поверхности инструмента выше 285 К происходит уменьшение износостойкости инструмента, что приводит к ухудшению качества поверхностного слоя изделий.

Таким образом, при упрочнении поверхности крупногабаритных металлических изделий наиболее целесообразным является охлаждение рабочей поверхности инструмента до температуры 285-275 К.

При охлаждении рабочей поверхности инструмента в процесса упрочнения температура смазки в зоне деформации не превы- шает допустимой величины и на поверхности инструмента в результате хе- мосорбционных процессов образуется тонкая пленка меди. Наличие пленки меди

уменьшает коэффициент трения, число случае непосредственного контакта поверхности инструмента и изделий, понижает температуру в зоне деформации и, следовательно, уменьшает износ ультразвукового инструмента.

Таким образом, охлаждение рабочей части обрабатывающего инструмента позволяет повысить производительность

0 процесса за счет исключения длительного охлаждения до необходимой температуры крупногабаритных изделий по сравнению с ультразвуковой обработкой в известном способе.

5 Без охлаждения рабочей поверхности инструмента производительность процесса упрочнения с использованием явления избирательного переноса будет низкой, так как в этом случае накладываются на смазку

0 ограничения по допустимой температуре в зоне деформации. При увеличении скорости обработки без охлаждения рабочей поверхности инструмента температура в зоне контакта ультразвукового инструмента с изделием может

5 превь1Сить433-4531Счтополностъюисключитявление избирательного переноса в зоне деформации. Охлаждение рабочей поверхности обрабатывающего инструмента позволяет также повысить качество поверхностного слоя из0 делий вследствие повышения износостойкости инструмента и уменьшения схватывания его поверхности с обрабатываемым изделием.

Кроме того, по сравнению с известным

5 способом предлагаемый способ позволяет существенно снизить расход хладагента, так как требуется незначительное количество хладагента только для охлаждения небольшой массы рабочей поверхности

0 инструмента.

В предлагаемом способе скорость обработки изделий будет зависеть только от тем- пературы рабочей поверхности инструмента, так как вследствие большой

5 массы и хорошей теплопроводности крупногабаритных металлических изделий температура на их поверхности будет незначительно зависеть от скорости обработки и всегда будет значительно меньше

0 температуры на рабочей поверхности инструмента.

Таким образом, предлагаемый способ позволяет выполнять процесс упрочнения с использованием явления избирательного

5 переноса, что имеет важное значение для повышения производительности и качества упрочненного поверхностного слоя изделий.

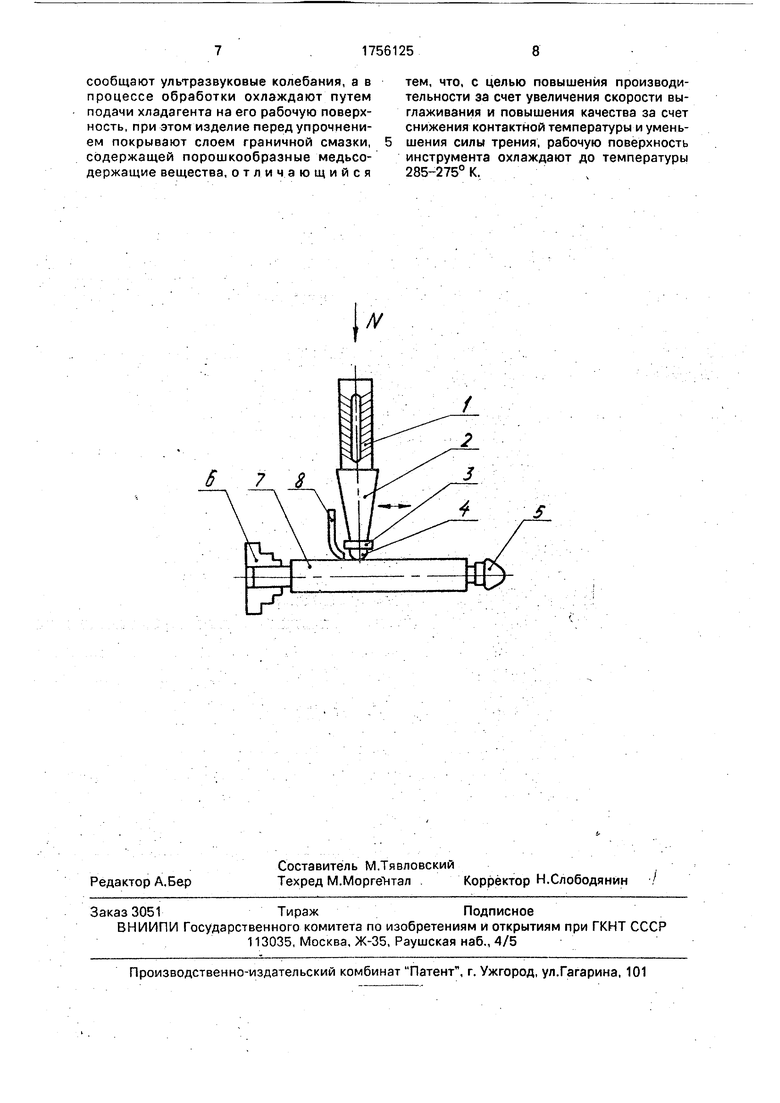

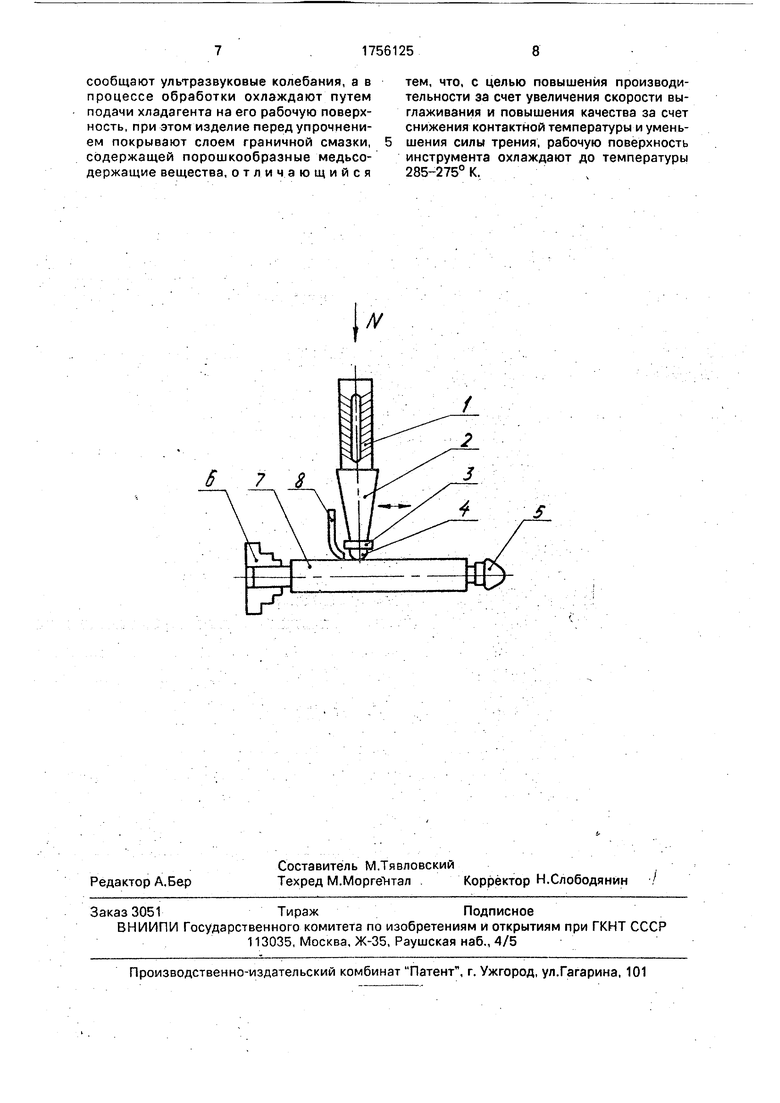

На чертеже приведена схема устройства для реализации предлагаемого способа,

Устройство состоит из магнитострикци- онного преобразователя 1, концентратора ультразвуковых колебаний 2, гайки-сепаратора 3, обрабатывающего инструмента 4« вращающегося центра 5 и патрона б токарного станка, в котором установлено крупногабаритное изделие 7. Для охлаждения рабочей поверхности инструмента 4 служит трубка 8, которая соединена гибким шлангом с сосудом Дьюара или с вихревым холодильником (на чертеже не показано).

П р и м е р 1. Крупногабаритное изделие 7 из стали 45, например, вал автомобиля, закрепляют с одной стороны в патроне 6 токарного станка, а с другой поджимают вращающимся центром 5. После этого изделие 7 обезжиривают и покрывают тонким слоем металлоплакирующей .смазки ЦИА- ТИМ-201 с 5% по массе порошка меди. Затем прижимают t к изделию 7 обрабатывающий инструмент 4 с силой N, равной 180 Н.

Включают ультразвуковой генератор (на чертеже не показан) и подают ультразвуковые колебания частотой 22 кГц и амплиту- дой 10 мкм на стальной шарик 4. Одновременно с подачей ультразвуковых колебаний охлажлают рабочую поверхность шарика 4 через трубку 8 парами жидкого азота до температуры 285 К. Затем включают привод вращения станка и устанавливают скорость обработки изделия 2,5 м/с с одновременной продольной подачей обрабатывающего инструмента - стального шарика 4 в пределах 0,1 мм/об.

Охлаждение рабочей поверхности обрабатывающего инструмента уменьшает температуру в зоне контакта обрабатывающего инструмента с обрабатываемым материалом, что позволяет создать условия для реализации избирательного переноса в процессе упрочнения и повысить скорость обработки. В этом случае в процессе упрочнения на рабочей поверхности инструмента образуется тонкая пленка меди толщиной 1--2 мкм. Наличие тонкой пленки меди на рабочей поверхности инструмента уменьшает коэффициент трения, число случаев непосредственного контакта поверхности инструмента и детали, понижает температуру в зоне деформации и, следовательно, уменьшает износ ультразвукового инструмент.

Охлаждение рабочей поверхности обрабатывающего инструмента позволяет также повысить качество поверхностного слоя изделий вследствие уменьшения схватывания в зоне деформации поверхностей изделия и инструмента.

После упрочняющей обработки шероховатость поверхности изделия уменьшилась на 3 класса по сравнению с исходной и одновременно повысились физико-механиче- 5 ские свойства поверхностного слоя: твердость и прочность, сжимающие остаточные напряжения.

П р и м е р 2. Крупногабаритное изделие из стали 40Х, например, шток гидравличе0 ского ситштампа, закрепляют его с одной стороны в патроне 6 токарного станка, а с другой поджимают вращающимся центром. Затем изделие 7 обезжиривают и покрывают тонким слоем металлоплакирующей

5 смазки ЦИАТИМ-201 с 10% по массе порошка меди, К изделию 7 прижимают обрабатывающий инструмент с силой N, равной 200 Н. Рабочую поверхность обрабатывающего инструмента 4 через трубку 8 охлаждают

0 холодным воздухом от вихревого холодильника до температуры 275 К. Режим упрочнения изделия из стали 40Х аналогичен режиму, приведенному в примере 1.

Упрочняющая обработка изделия по5 зволила уменьшить шероховатость поверхности на 4 класса по сравнению с исходной и повысить физико-механические свойства поверхностного слоя.

Использование предлагаемого способа

0 упрочнения поверхности крупногабаритных .металлических изделий обеспечивает по сравнению с существующими способами повышения производительности в среднем в 8-10 раз за счет исключения длительного

5 охлаждения до необходимой температуры крупногабаритных металлических изделий; повышение износостойкости обрабатывающего инструмента за счет создания на рабочей поверхности инструмента в процессе

0 обработки тонкого слоя меди, обладающего низким пределом текучести и сопротивлением сдвигу по сравнению с материалом обрабатывающего инструмента; повышение качества упрочненных изделий за счет

5 уменьшения схватывания ювенильных поверхностей инструмента и изделия в процессе обработки изделий и повышения стойкости обрабатывающего инструмента: значительное улучшение условий активного

0 контроля, что исключает вероятность брака при отделочно-упрочняющей обработке; сокращение расхода хладагента в 50-100 раз за счет охлаждения только рабочей поверхности обрабатывающего инструмента и ис5 ключения охлаждения обрабатываемого изделия.

Формула изобретения

о

Сггасоб упрочнения поверхности металлических изделий, при котором инструменту

сообщают ультразвуковые колебания, а в процессе обработки охлаждают путем подачи хладагента на его рабочую поверхность, при этом изделие перед упрочнением покрывают слоем граничной смазки, содержащей порошкообразные медьсодержащие вещества, отличающийся

тем, что, с целью повышения производительности за счет увеличения скорости выглаживания и повышения качества за счет снижения контактной температуры и уменьшения силы трения, рабочую поверхность инструмента охлаждают до температуры 285-275° К.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения поверхностей металлических заготовок | 1980 |

|

SU947200A1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ ПАР ТРЕНИЯ | 2002 |

|

RU2210626C1 |

| Способ упрочнения поверхности металлических изделий | 1985 |

|

SU1303354A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2364662C2 |

| Способ комбинированной обработки титана для биомедицинского применения | 2023 |

|

RU2823221C1 |

| Способ ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали | 2022 |

|

RU2800481C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ В ВАКУУМЕ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2010 |

|

RU2478139C2 |

Использование: обработка металлов давлением, отделочная обработка поверхностей. Сущность изобретения: при упрочнении обрабатываемых изделий инструменту сообщают ультразвуковые колебания и охлаждают его рабочую поверхность путем подачи снаружи хладагента до температуры 285-275 К. Изделие перед упрочнением покрывают слоем граничной смазки, содержащей порошкообразные медьсодержащие вещества. 1 ил.

| Способ упрочнения поверхностей металлических заготовок | 1980 |

|

SU947200A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-10—Подача