Изобретение относится к машинойтрое- нию и может быть использовано для закалки режущего инструмента, преимущественно крупногабаритных дереворежущих пил.

Известен способ плазменного упрочнения режущего инструмента, включающий нагрев режущих кромок плазменной струей с последующим самоохлаждеиием.

Недостатками этого способа являются низкий коэффициент полезного действия плазменной струи (20-25%), низкая производительность закалки.

Наиболее близким по технической сущности к изобретению является способ плазменной закалки режущего инструмента, преимущественно крупногабаритных пил, включающий нагрев зубьев и охлаждение за счет теплоотвола тепла в глубь металла. При.

этом нагрев осуществляют плазмой с температурой 6000-9000° С и скоростью истечение 50-200 м/с в течение 0,2 с. Нагрев плазмой осуществляют при давлении внешней среды 0,2-6 атм. При обработке пилу подвергают перемещению.

Недостатками данного способа являются невысокая производительность закалки 1 трудности с закалкой широких пил с разводом зубьев.

Целью изобретения является повышение производительности и качества упрочнения при закалке.

Поставленная цель достигается тем, что согласно способу закалки режущего инструмента, преимущественно крупногабаритных пил, включающему быстрый нагрев, зубьев пилы струей плазмы с последующим

XJ

СП

о со

х|

их охлаждением за счет теплоотвода от нагретой поверхности в глубь металла в процессе перемещения инструмента, в процессе нагрева создают разность потенциалов так, что разность потенциалов 5 между зубом и катодом плазмотрона выше разности, потенциалов между зубом и соплом плазмотрона, а струю плазмы переме- щают электромагнитным полем в направлении, перпендикулярном направле- 10 нию перемещения инструмента.

При загорании разряда между катодом плазмотрона и вершиной зуба нагрее зуба резко возрастает. При этом за счет поперечного электромагнитного поля анодное пят- 15 но начинает совершать колебания по вершине зуба с частотой сети, т.е. 50 Гц. При выходе зуба из плазменной струги разряд обрывается и плазмотрон работает в режиме косвенной плазменной струи до того мо- 20 мента, как в струю войдет следующий зуб, после чего процесс повторяется.

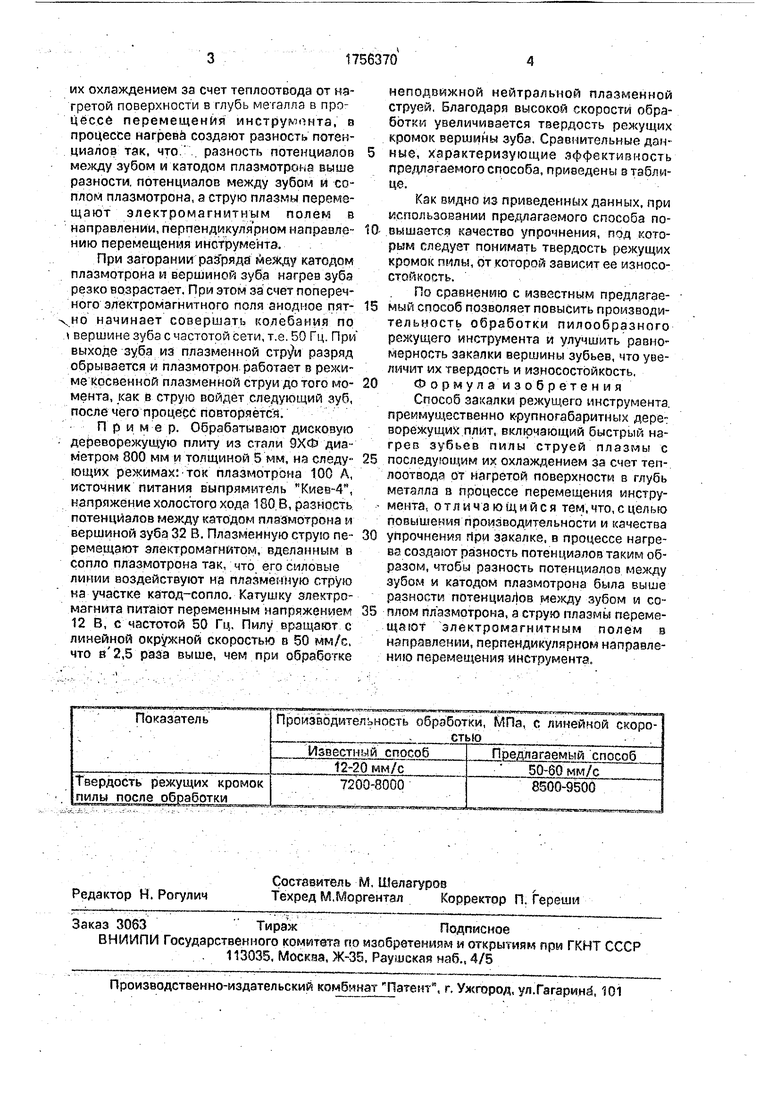

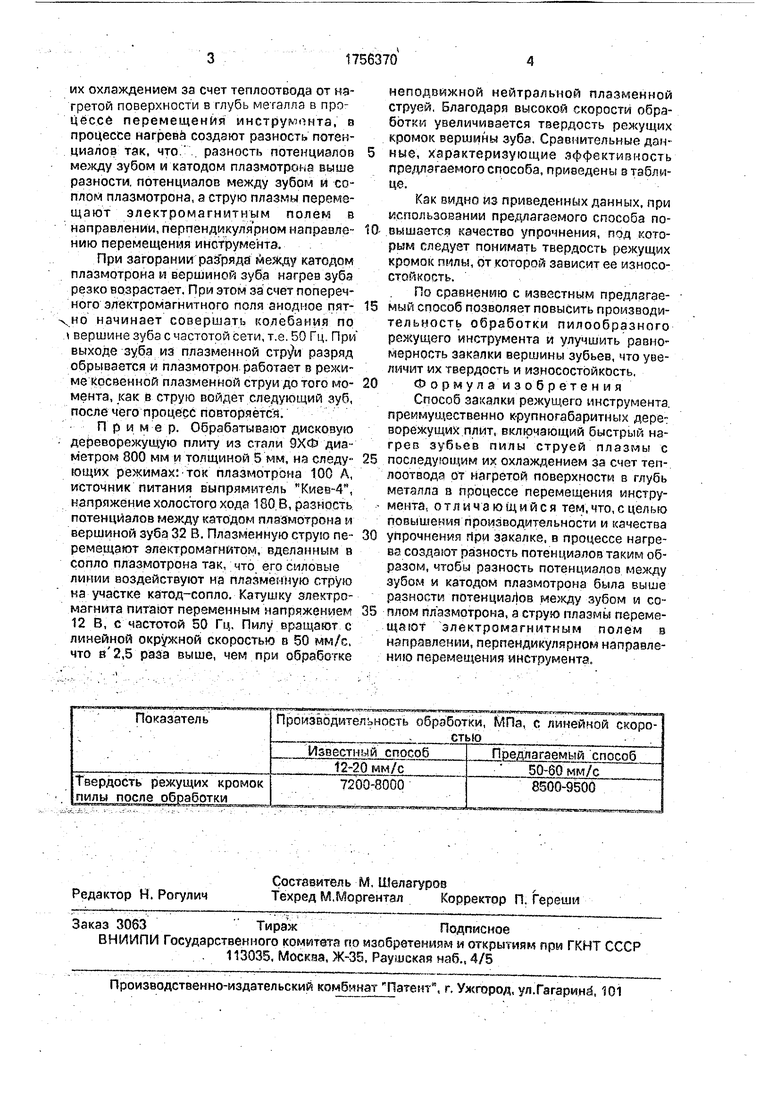

Пример. Обрабатывают дисковую дереворежущую плиту из стали 9ХФ диаметром 800 мм и толщиной 5 мм, на следу- 25 ющих режимах: ток плазмотрона 100 А, источник питания выпрямитель Киев-4, напряжение холостого хода 180 В, разность потенциалов между катодом плазмотрона и вершиной зуба 32 В. Плазменную струю пе- 30 ремещают электромагнитом, вделанным в сопло плазмотрона так, что его силовые линии воздействуют на плазменную струю на участке катод-сопло. Катушку электромагнита питают переменным напряжением 35 12 В, с частотой 50 Гц. Пилу вращают с линейной окружной скоростью о 50 мм/с, что в 2,5 раза выше, чем при обработке

неподвижной нейтральной плазменной струей, Благодаря высокой скорости обработки увеличивается твердость режущих кромок вершины зуба. Сравнительные данные, характеризующие эффективность предлагаемого способа, приведены в таблице.

Как видно из приведенных данных, при использовании предлагаемого способа повышается качество упрочнения, под которым следует понимать твердость режущих кромок пмлы, от которой зависит ее износостойкость.

По сравнению с известным предлагаемый способ позволяет повысить производи- тельность обработки пилообразного режущего инструмента и улучшить равномерность закэлки вершины зубьев, что увеличит их твердость и износостойкость,

Формула изобретения

Способ закалки режущего инструмента преимуидественно крупногабаритных дереворежущих плит, включающий быстрый нагрев зубьев пилы струей плазмы с последующим их охлаждением за счет теп- лоотводп от нагретой поверхности в глубь металла в процессе перемещений инструмента, отличающийся тем, что, с целью повышения производительности и качества упрочнения При закалке, в процессе нагре- вэ создают разность потенциалов таким образом, чтобы разность потенциалов между зубом и катодом плазмотрона была выше разности потенциалов между зубом и соплом плазмотрона, а струю плазмы переме- щают электромагнитным полем в направлении, перпендикулярном направлению перемещения инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического упрочнения стальных изделий и устройство для его осуществления | 1990 |

|

SU1775480A1 |

| Способ плазменного упрочнения пилообразного режущего инструмента | 1988 |

|

SU1643621A1 |

| Способ плазменного упрочнения режущего инструмента | 1988 |

|

SU1622409A1 |

| Способ плазменной закалки режущего инструмента | 1989 |

|

SU1680786A1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛЫ | 1998 |

|

RU2138564C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2095430C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| Способ плазменного упрочнения изделий | 1988 |

|

SU1615194A1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| Способ электроконтактной закалки вершин зубьев дисковых пил и устройство для его осуществления | 1990 |

|

SU1786140A1 |

Изобретение относится к металлургии и может быть использовано для закалки режущего инструмента преимущественно крупногабаритных дереворежущих пил. Целью изобретения является повышение производительности и качества упрочнения при закалке. Способ включает быстрый нагрев зубьев пилы струей плазмы с последующим их охлаждением за счет теплоотвода от нагретой поверхности в глубь металла в процессе перемещения инструмента. Новым является то, что в процессе нагрева создают разность потенциалов таким образом, чтобы разность потенциалов между зубом и катодом плазмотрона была выше таковой между зубом и соплом плазмотрона. При этом струю плазмы перемещают электромагнитным полем в направлении, перпендикулярном направлению перемещения инструмента. Способ позволяет сократить время обработки и повысить качество закалки. 1 табл.

| Деревообрабатывающая промышленность, 1988, №7, с | |||

| 0-10 | |||

| Способ плазменной закалки режущего инструмента | 1989 |

|

SU1680786A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-01-02—Подача