фиг 1

на плазмотрон 4, скорость продвижения плазмотрона 4 над инструментом 5 и расстояние от сопла 11 плазмотрона 4 до конца зуба, имеют определенные пределы величины. Устройство включает приспособления для зажатия и продвижения инструмента 5, плазмотрона 4 с соплом 11. Новым является

то, что устройство снабжено механизмом возвратно-поступательного движения плазмотрона 4 и шагового перемещения инструмента 5. Сопло 11 плазмотрона 4 снабжено электромагнитом для жесткой фиксации плазменной струи в одном положении. 2 с. п. ф-лы, 3 табл., 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки режущего инструмента | 1990 |

|

SU1756370A1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛЫ | 1998 |

|

RU2138564C1 |

| Способ плазменного упрочнения пилообразного режущего инструмента | 1988 |

|

SU1643621A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2218430C2 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2095430C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ФИГУРНЫХ ПЛОСКОСТЕЙ | 1999 |

|

RU2175024C2 |

| Способ плазменного упрочнения изделий | 1988 |

|

SU1615194A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЛИНОВИДНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347846C2 |

| Станок для заточки зубьев ленточных пил | 1974 |

|

SU546440A1 |

Использование изобретение относится к машиностроению и может быть мспользо вано для термической обработки режущего инструмента, в частности рамных пил Цель изобретения - повышение качества упрочнения за счет более равномерного нагрева зубьев по всей их ширине Сущность способ включает поочередный нагрев зубьев движущегося инструмента 5 плазменной струей, плазмотрона 4. Новым является то, что движение инструмента Ь имеет шаговый характер, а плазмотрону сообщают возвратно-поступательные перемещения в поперечном направлении относительно плоскости инстоу- мента 5 При этом значение тока подаваемого

Изобретение относится к машиностроению и может быть использовано для термической обработки режущего инструмента, в частности дереворежущих пил.

Известен способ, а также устройство для закалки зубьев пил электроконтактным нагревом. Недостатком этого способа и устройства является то, что закалка происходит по всему сечению зуба, что повышает его хрупкость.

Известны способ и устройство для закалки зубчатых изделий в электромагнитном поле индуктора. Недостаток этого способа и устройства - сложность оборудования и невозможность местного упрочне- ния режущих кромок зуба.

Наиболее близким по технической сущности предлагаемому решению является способ плазменного упрочнения пилообразного режущего инструмента и устройство для его осуществления. Способ заключается в скоростном нагреве вершин зубьев высокотемпературной плазмой с последующим самоохлаждением их за счет отвода тепла вглубь металла. Устройство, реализующее этот способ, содержит приспособление для зажатия и перемещения вперед и назад пилообразного режущего инструмента, в частности, рамных пил. Плазмотрон в этом устройстве установлен неподвижно. Пила перемещается относительно плазмотрона вдоль своей продольной плоскости.

Недостатком известного способа является неравномерность нагрева по всей ширине режущей кромки зубьев при перемещении плазменной струи вдоль закаляемого инструмента из-за флуктуации плазменной струи. Кроме того, левая и правая кромки зуба при этом упрочняются в неодинаковой степени. Степень закалки середины и краев вершины зуба различна, особенно заметно это различие при плазменной обработке пил толщиной более 4 мм и пил с разводом зубьев (в данном случае неравномерность распределения твердости по ширине кромки может дости- гать 40 %).

Целью предполагаемого изобретения является повышение качества упрочнения за счет более равномерного и оптимального нагрева зубьев по всей их ширине.

Поставленная цель достигается тем, что в способе плазменного упрочнения пилообразного режущего инструмента, включающем поочередный нагрев зубьев продвигающегося пилообразного инструмента плазменной струей, согласно изобретению, плазмотрону сообщают возвратно-поступательные перемещения в поперечном относительно плоскости инструмента направлении, а движению пилообразного инструмента придают однонаправленный шаговый характер, причем поперечное движение плазмотрона производят в момент каждой остановки пилообразного инструмента, над вершиной его зуба, со скоростью 5-30 мм в секунду, при этом ток на плазмотрон подают в пределах 80-350 А, а расстояние между соплом плазмотрона и вершиной обрабатываемого зуба выдерживают в пределах 2-10 мм.

Поставленная цель достигается также тем, что устройство для плазменного упрочнения пилообразного режущего инструмента, включающее приспособления для зажатия инструмента и продвижения его в продольном направлении, плазмотрон, имеющий плазменное сопло с установленным внутри него катодом, систему электро-, газо-и водоснабжения плазмотрона., согласно изобретению, снабжено механизмом возвратно-поступательного перемещения плазмотрона, а приспособление для продвижения пилообразного инструмента имеет шаговый механизм, при этом плазмотрон снабжен электромагнитом, установленным внутри сопла, концентрично его выходному отверстию, для создания направленного вдоль продольной плоскости инструмента электрического магнитного поля, действующего на участок между торцом катода и выходным срезом сопла.

Пример. Были проведены опытные плазменные закалки режущих кромок зубьев рамных пил из стали 9ХФ. Опытная установка на основе заточного станка типа ТЧПР-2 и плазмотрона ГН-5. Питание плазмотрона от преобразователя ПС-500. Плаз- мообразующий газ-аргон.

Результаты закалок приведены в табл. 1-3.

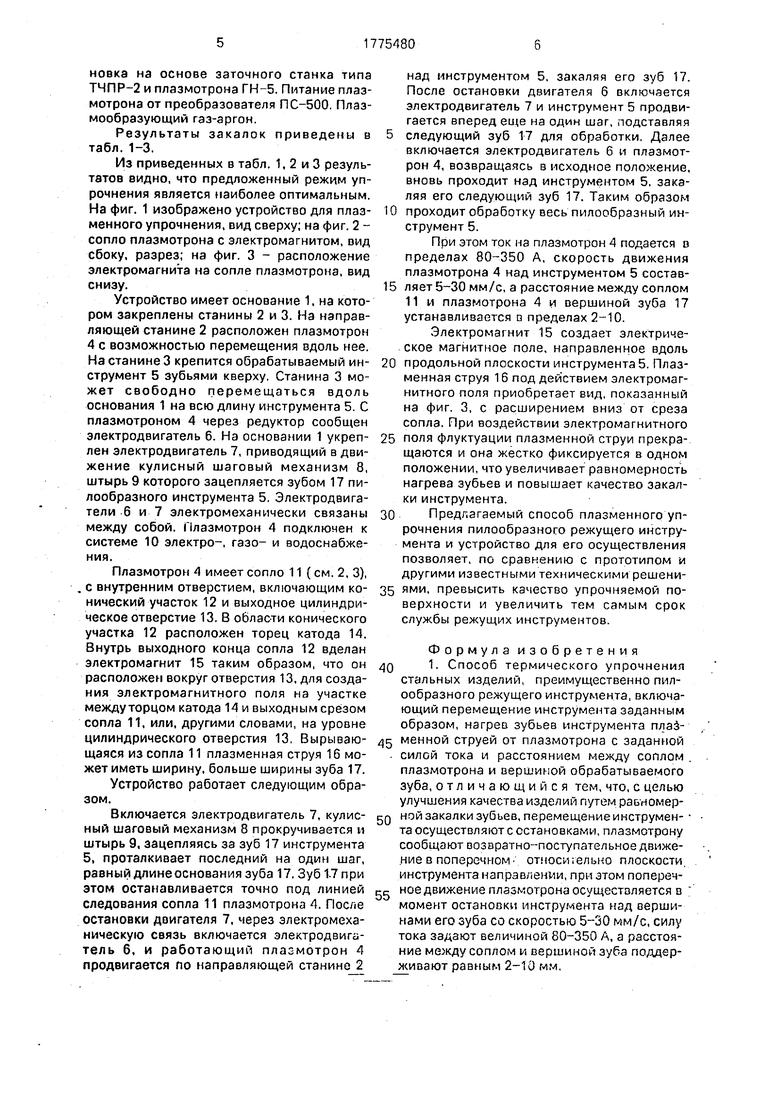

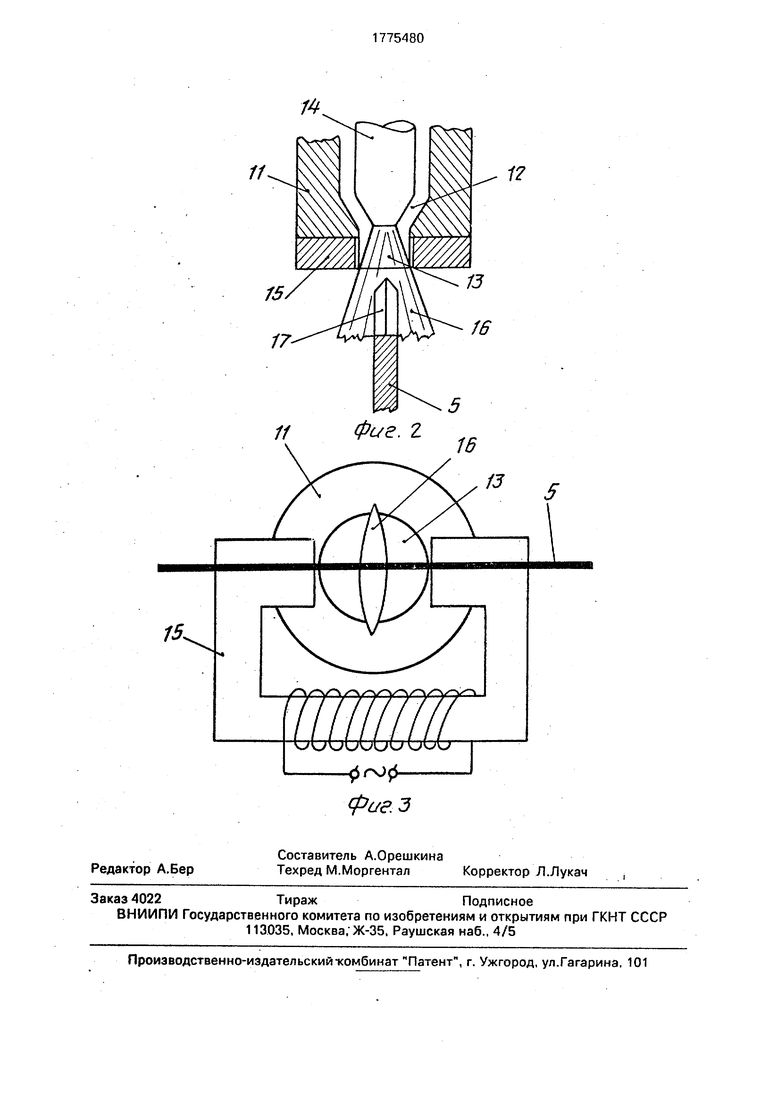

Из приведенных в табл. 1, 2 и 3 результатов видно, что предложенный режим упрочнения является наиболее оптимальным. На фиг. 1 изображено устройство для плазменного упрочнения, вид сверху; на фиг. 2 - сопло плазмотрона с электромагнитом, вид сбоку, разрез; на фиг. 3 - расположение электромагнита на сопле плазмотрона, вид снизу.

Устройство имеет основание 1, на котором закреплены станины 2 и 3. На направляющей станине 2 расположен плазмотрон 4 с возможностью перемещения вдоль нее. На станине 3 крепится обрабатываемый инструмент 5 зубьями кверху. Станина 3 может свободно перемещаться вдоль основания 1 на всю длину инструмента 5. С плазмотроном 4 через редуктор сообщен электродвигатель 6. На основании 1 укреплен электродвигатель 7, приводящий в движение кулисный шаговый механизм 8, штырь 9 которого зацепляется зубом 17 пилообразного инструмента 5. Электродвигатели 6 и 7 электромеханически связаны между собой. Плазмотрон 4 подключен к системе 10 электро-, газо- и водоснабжения.

Плазмотрон 4 имеет сопло 11 (см. 2, 3), с внутренним отверстием, включающим конический участок 12 и выходное цилиндрическое отверстие 13. В области конического участка 12 расположен торец катода 14. Внутрь выходного конца сопла 12 вделан электромагнит 15 таким образом, что он расположен вокруг отверстия 13, для создания электромагнитного поля на участке междуторцом катода 14 и выходным срезом сопла 11, или, другими словами, на уровне цилиндрического отверстия 13. Вырывающаяся из сопла 11 плазменная струя 16 может иметь ширину, больше ширины зуба 17.

Устройство работает следующим образом.

Включается электродвигатель 7, кулисный шаговый механизм 8 прокручивается и штырь 9, зацепляясь за зуб 17 инструмента 5, проталкивает последний на один шаг, равный длине основания зуба 17. Зуб 1-7 при этом останавливается точно под линией следования сопла 11 плазмотрона 4. После остановки двигателя 7, через электромеханическую связь включается электродвигатель 6, и работающий плазмотрон 4 продвигается по направляющей станине 2

над инструментом 5, закаляя его зуб 17. После остановки двигателя 6 включается электродвигатель 7 и инструмент 5 продвигается вперед еще на один шаг, подставляя

5 следующий зуб 17 для обработки, Далее включается электродвигатель 6 и плазмотрон 4, возвращаясь в исходное положение, вновь проходит над инструментом 5. закаляя его следующий зуб 17. Таким образом

0 проходит обработку весь пилообразный инструмент 5.

При этом ток на плазмотрон 4 подается в пределах 80-350 А, скорость движения плазмотрона 4 над инструментом 5 состав5 ляет 5-30 мм/с, а расстояние между соплом 11 и плазмотрона 4 и вершиной зуба 17 устанавливается о пределах 2-10.

Электромагнит 15 создает электрическое магнитное поле, направленное вдоль

0 продольной плоскости инструмента 5. Плазменная струя 16 под действием электромагнитного поля приобретает вид, показанный на фиг. 3, с расширением вниз от среза сопла. При воздействии электромагнитного

5 поля флуктуации плазменной струи прекращаются и она жестко фиксируется в одном положении, что увеличивает равномерность нагрева зубьев и повышает качество закалки инструмента.

0 Предлагаемый способ плазменного упрочнения пилообразного режущего инструмента и устройство для его осуществления позволяет, по сравнению с прототипом и другими известными техническими решени5 ями, превысить качество упрочняемой поверхности и увеличить тем самым срок службы режущих инструментов.

Формула изобретения Q 1- Способ термического упрочнения стальных изделий, преимущественно пилообразного режущего инструмента, включающий перемещение инструмента заданным образом, нагрев зубьев инструмента плаз- 5 менной струей от плазмотрона с заданной . силой тока и расстоянием между соплом . плазмотрона и вершиной обрабатываемого зуба, отличающийся тем, что, с целью улучшения качества изделий путем равномерн ной закалки зубьев, перемещение инструмен- та осуществляют с остановками, плазмотрону сообщают возвратно-поступательное движение в поперечном относи;ельно плоскости, инструмента направлении, при этом попереч- с- ное движение плазмотрона осуществляется в момент остановки инструмента над вершинами его зуба со скоростью 5-30 мм/с, силу тока задают величиной 80-350 А, а расстояние между соплом и вершиной зуба поддерживают равным 2-10 мм,

Таблица 1

Таблица 2

Таблица 3

фиа.з

1

| Способ закалки зубьев дисковых пил | 1973 |

|

SU460310A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - Деревообрабатывающая промышленность, 1988, № 7, с 9- 10 | |||

Авторы

Даты

1992-11-15—Публикация

1990-03-06—Подача