Изобретение относится к обработке металлов немеханическими способами и может быть использовано при диффузионной обработке поверхности металлических изделий, в частности для нанесения защитного покрытия в ваннах с расплавом цинка на изделия из малоуглеродистых кремнесодер- жащмх конструкционных сталей.

Известен способ горячего цинкования изделий из малоуглеродистых кремнесодер- жащих сталей, включающий погружение их в расплав цинка с добавкой алюминия и выдержку их в расплаве в течение времени, зависящего от заданной толщины покрытия,- температуры расплава, содержания алюминия в расплаве и содержания кремния в стали. При этом содержание- алюминия в расплаве находится в диапазоне 0,04-0,16%, а температура расплава 460 ± 5° С.

Недостатком данного способа является повышенный расход цинка, связанный с изменением температуры и состава компонентов расплава и стали при одной и той выдержке при поточном цинковании изделий. В промышленных условиях это приводит к повышенной выдержке изделий в расплаве и перерасходу цинка.

Целью предлагаемого способа является экономия цинка при цинковании.

Сущность изобретения заключается в том, что время выдержки изделий в расплаве цинка предварительно рассчитывают в зависимости от его температуры, содержания алюминия в нем, состава цинкуемой стали и толщины покрытия по формулам:

г. (,815С

йф (- 7.54917 )СА105885 Т1 9130

.90349

Т (

ёхр(- 18,1411 ) д

640501 уЗ 32346 )

тз(

ехр(-22,7177 )СА 772741 Т39756

,3.532919

С

Veen

XI

где п , Т2 , Гз - время выдержки в расплаве, мин, для сталей с содержанием кремния

соответственно до 0,07, 0,071-0,17 и 0,171- 0,37%;

5 толщина цинкового покрытия, мкм;

CAI содержание алюминия в расплаве цинка, %;

Т - температура расплава цинка, °С.

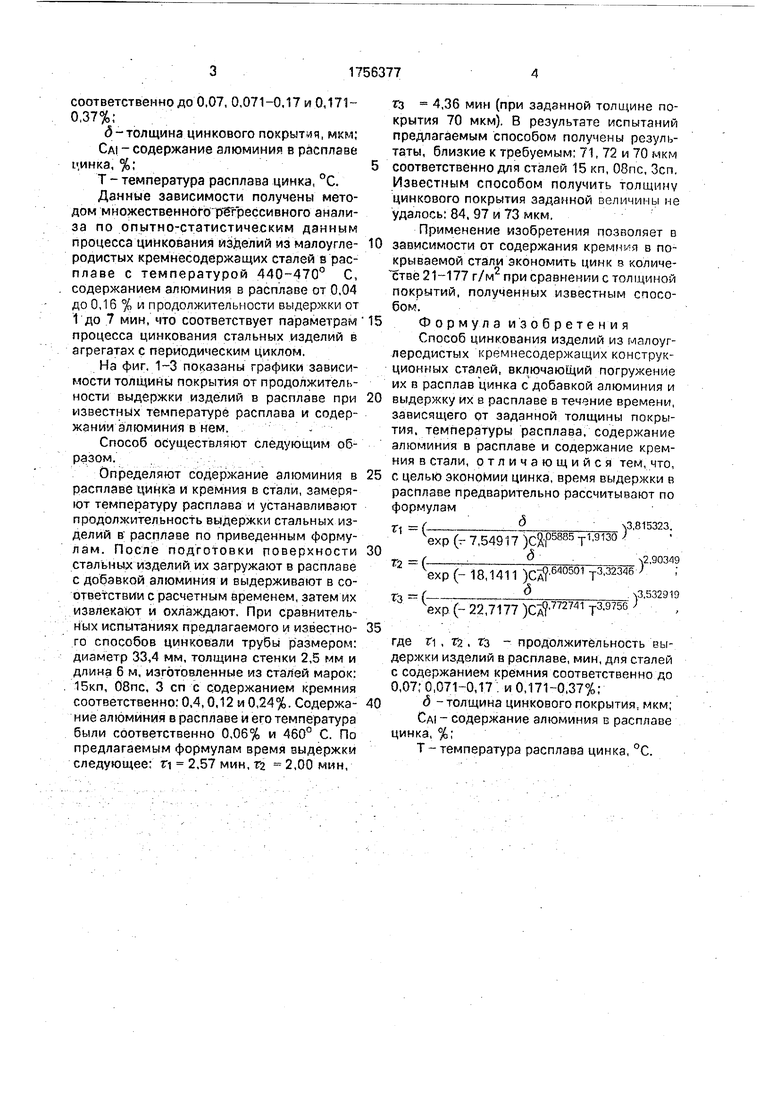

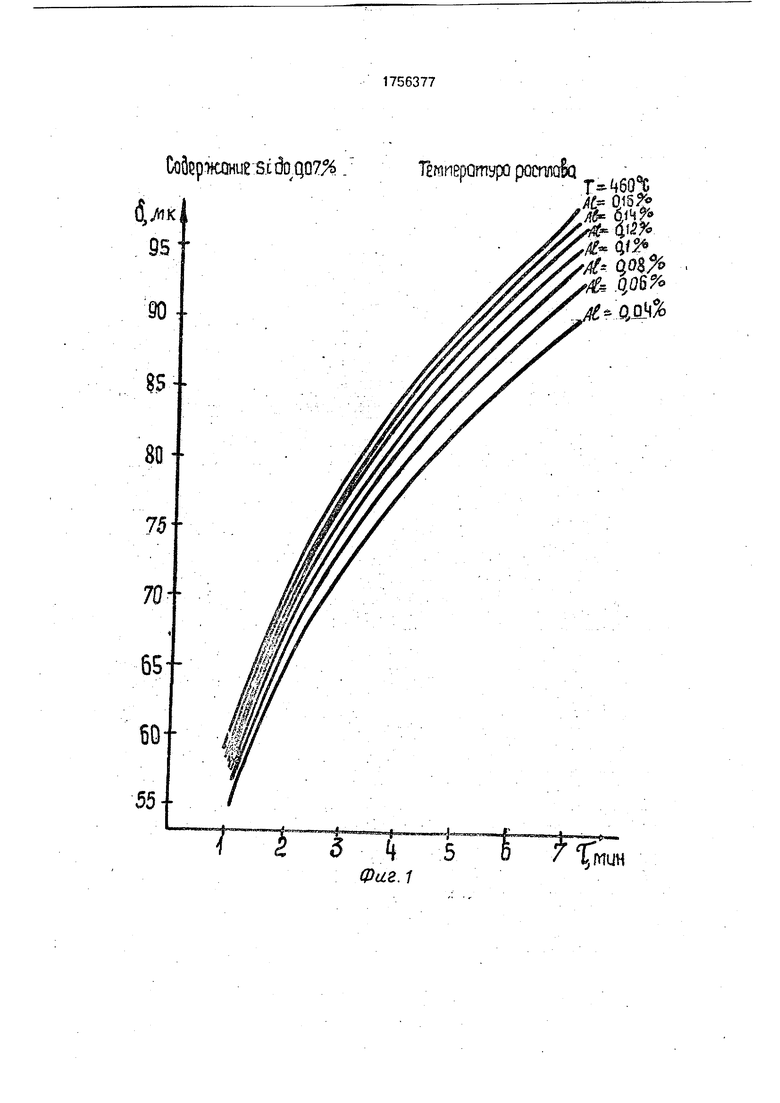

Данные зависимости получены методом множественноготзеТрессивного анализа по опытно-статистическим данным процесса цинкования изделий из малоугле- родистых кремнесодержзщих сталей и рас- плаве с температурой 440-470° С, содержанием алюминия в расплаве от 0,04 до 0,16 % и продолжительности выдержки от 1 до 7 мин, что соответствует параметрам процесса цинкования стальных изделий в агрегатах с периодическим циклом.

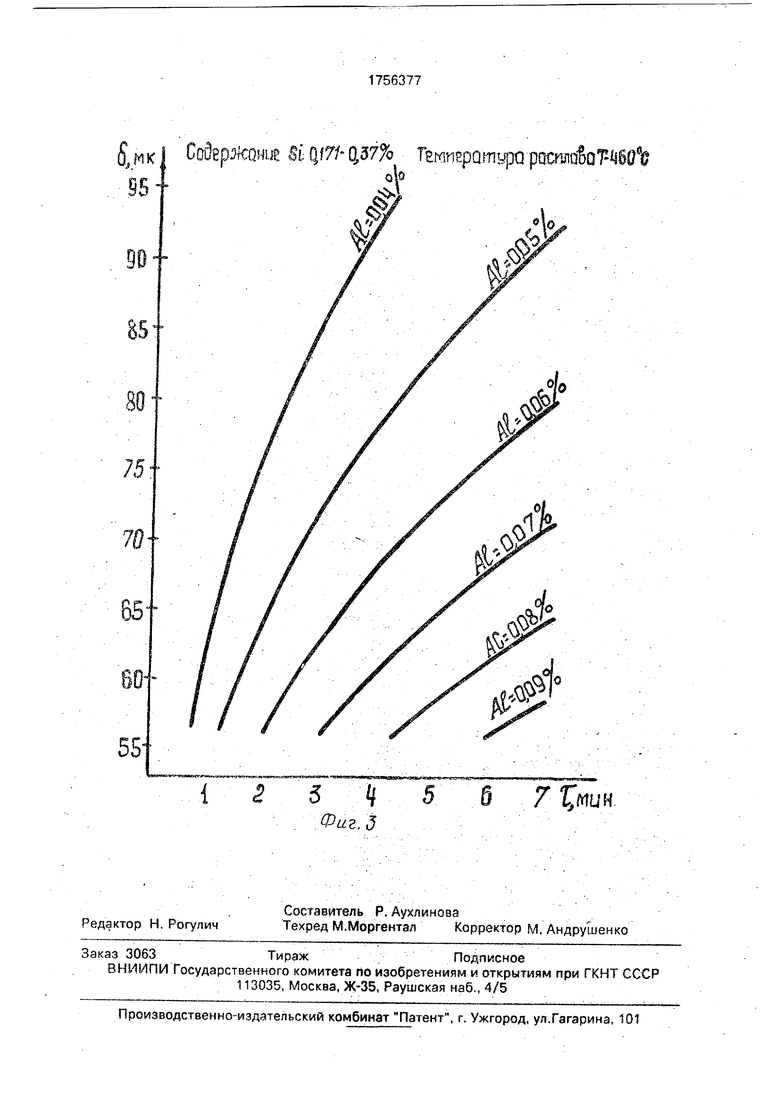

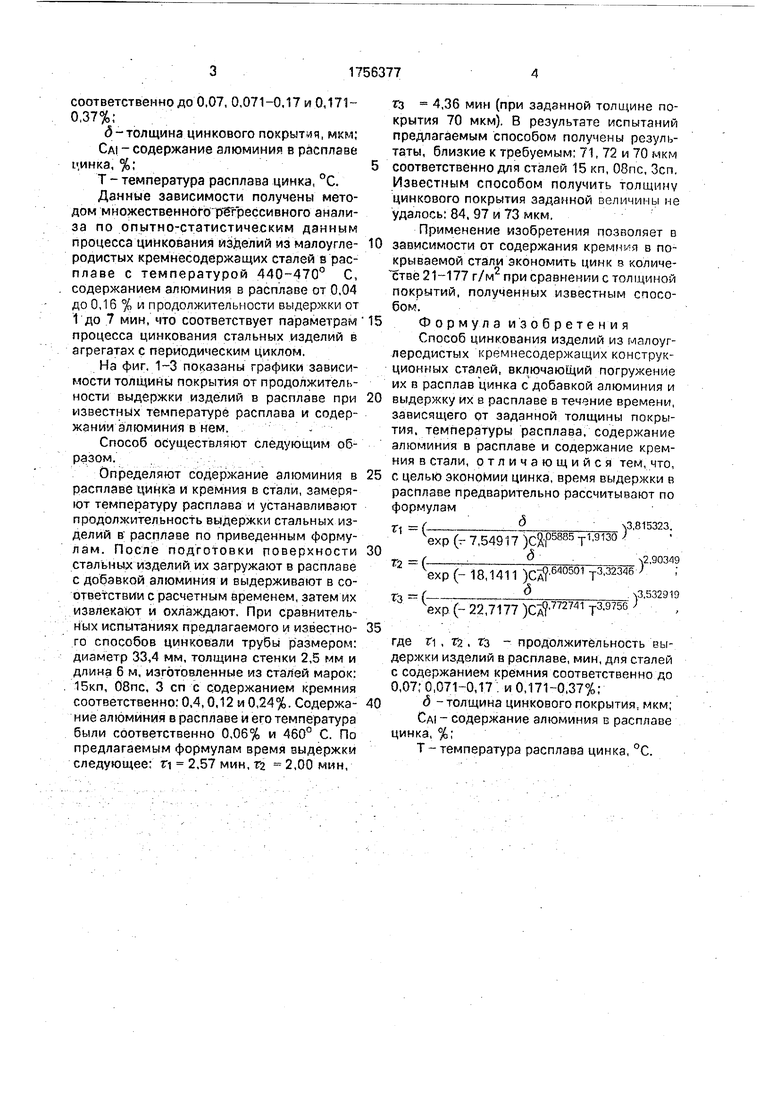

На фиг, 1-3 показаны графики зависимости толщины покрытия от продолжительности выдержки изделий в расплаве при известных температуре расплава и содержании алюминия в нем.

Способ осуществляют следующим образом.

Определяют содержание алюминия в расплаве цинка и кремния в стали, замеряют температуру расплава и устанавливают продолжительность выдержки стальных изделий в расплаве по приведенным формулам. После подготовки поверхности стальных изделий их загружают в расплаве с добавкой алюминия и выдерживают в соответствии с расчетным временем, затем их извлекают и охлаждают. При сравнительных испытаниях предлагаемого и известно- го способов цинковали трубы размером: диаметр 33,4 мм, толщина стенки 2,5 мм и длина 6 м, изготовленные из сталей марок: 15кп, 08пс, 3 сп с содержанием кремния соответственно; 0,4,0,12 и 0,24%. Содержа- ние алюминия в расплаве и его температура были соответственно 0,06% и 460° С. По предлагаемым формулам время выдержки следующее: ri 2,57 мин, га 2,00 мин,

тз 4,36 мин (при заданной толщине покрытия 70 мкм). В результате испытаний предлагаемым способом получены результаты, близкие к требуемым; 71, 72 и 70 мкм соответственно для сталей 15 кп, 08пс, Зсп. Известным способом получить толщину цинкового покрытия заданной величины не удалось: 84. 97 и 73 мкм.

Применение изобретения позволяет в зависимости от содержания кремния в покрываемой стали экономить цинк в количе- Тггве 21-177 г/м2 при сравнении с толщиной покрытий, полученных известным способом.

Формула изобретения Способ цинкования изделий из малоуглеродистых кремнесодержащих конструкционных сталей, включающий погружение их в расплав цинка с добавкой алюминия и выдержку их в расплаве в течение времени, зависяа его от заданной толщины покрытия, температуры расплава, содержание алюминия в расплаве и содержание кремния в стали, отличающийся тем, что, с целью экономии цинка, время выдержки в расплаве предварительно рассчитывают по формулам

г . /6чЗ,815323.

1 W(-7,549i7)cRi05885T1 9130J

Г9 ,9034

V/ лп л я„„ ч„-0640501 Т3,32346 )

vexp(-18,1411)С бад501 Т

г ( N3.53291

3 1ехр (- 22,7177 )Сд 772741 Т3-9756 J

где П,.тз - продолжительность выдержки изделий в расплаве, мин, для сталей с содержанием кремния соответственно до 0,07; 0,071-0,17 и 0,171-0,37%;

д -толщина цинкового покрытия мкм;

CAI - содержание алюминия с расплаве цинка, %;

Т - температура расплава цинка, °С.

MfepKQHUt ScdOQQ7#

4лк|

95 t

90

85

75

70

65

60

55

Температуре росппо&з

| название | год | авторы | номер документа |

|---|---|---|---|

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ИЛИ ЦИНКОВОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЧУГУНА ИЛИ СТАЛИ, ИСПОЛЬЗУЕМЫЕ СПЛАВЫ, ФЛЮСЫ И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 2005 |

|

RU2310011C2 |

| СПОСОБ ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186150C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННОГО ИЛИ ОЦИНКОВАННОГО И ОТОЖЖЕННОГО СТАЛЬНОГО ЛИСТА ПУТЕМ РЕГУЛИРОВАНИЯ ПЛАМЕННОЙ ПЕЧИ ПРЯМОГО ДЕЙСТВИЯ | 2008 |

|

RU2430190C1 |

| Способ производства тонкой высокопрочной стальной полосы,с покрытием из железоцинкового сплава | 1985 |

|

SU1303623A1 |

| Способ нанесения металлических покрытий | 1990 |

|

SU1799398A3 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ НА МЕЛКИЕ СТАЛЬНЫЕ ДЕТАЛИ СЛОЖНОГО ПРОФИЛЯ | 1992 |

|

RU2033471C1 |

| СПЛАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2180014C1 |

| Способ изготовления брикета для легирования расплава цинка в процессе горячего цинкования | 2019 |

|

RU2704148C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2440439C2 |

Сущность изобретения: способ цинкования изделий из малоуглеродистых крем- несодержащих сталей включает погружение их в расплав цинка с добавкой алюминия и выдержку их в расплаве в течение времени, зависящего от заданной толщины покрытия, температуры расплава, содержания алюминия в расплаве и содержания кремния в стали. С целью экономии цинка время выдержки в расплаве предварительно рассчитывают по приведенным формулам. 3 ил.

7-Т

3 5 Фаг.1

ямЕ&тенэамш

/ If

IjMUH

см

I

.v

ОТ

N34

V

3 л:

«у

ь

о

кз

«-.

4 -4

е

-j

ел от

OJ

-J

I, MIC

Ладо StQ ft37.

85

75

mypo родао5оШЛ

| Проскурин Е.В | |||

| и Горбунов Н.С | |||

| Диффузионные цинковые покрытия | |||

| - М.: Металлургия, 1972, с, 80-94, |

Авторы

Даты

1992-08-23—Публикация

1989-07-03—Подача