Изобретение относится к области металлургии, в частности к химико-термической обработке, а именно к процессам диффузионного цинкования, и может быть использовано в металлургической, машиностроительной, приборостроительной и других областях промышленности.

Известен способ нанесения диффузионного цинкового покрытия на стальные изделия с окисленной поверхностью, включающий предварительную обработку поверхности путем смачивания ее либо 5-15%-ным водным раствором основания либо 0,1-3,0%-ным водным раствором кислоты, и последующее диффузионное цинкование в порошковой насыщающей смеси.

Способ направлен на снижение трудоемкости процесса при повышении его экологичности. (Патент РФ 2004620, МПК С 23 10/36, опубл. 15.12.1993 г.)

Недостатком указанного способа является то, что его применимость ограничена обязательным наличием на стальном изделии, подлежащем цинкованию, предварительно окисленной поверхности.

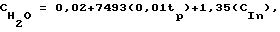

Известен способ нанесения защитного покрытия на стальную полосу, включающий нагрев полосы, выдержку, охлаждение и погружение ее в расплав на основе цинка, содержащий, маc %: алюминий 4,0-6,0, мишметалл 0,02-0,06, индий 0,003-0,03 и цинк - остальное; температуру расплава поддерживают в пределах 390-430oС, а на его поверхность подают газовую смесь из азота и водорода с влагосодержанием, определяемым по формуле:

где tp - температура расплава,oС;

СIn - содержание индия в расплаве, маc %.

Способ направлен на повышение срока службы покрытия. (Авторское свидетельство СССР 1793003, МПК С 23 С 2/06, опубл. 07.02.1993).

В описанном способе цинкования путем погружения стальной ленты в цинковый расплав использована защита от окисления поверхности жидкого расплава, содержащего легкоокисляемые элементы, подачей на нее азотно-водородной смеси.

Применимость этого способа ограничена случаем цинкования в расплаве на основе цинка с обязательным наличием в цинковом расплаве индия.

Наиболее близким по технической сущности и достигаемому результату является способ цинкования металлических изделий, включающий предварительную подготовку поверхности путем травления в растворе соляной кислоты, промывку в воде с последующим диффузионным цинкованием в цинковом порошке или его смеси с окисью алюминия при температуре 400-450oС с одновременной подачей водорода или его смеси с неокисляющим газом, в частности аммиаком, в реакционное пространство (Е.В. Проскурин, П.С. Горбунов. Диффузионные цинковые покрытия. - М. Металлургия, 1972 г., с.45-48).

В этом процессе водород и аммиак защищают от окисления цинк и его пары в насыщающей порошковой смеси, а также предварительно очищенную травлением стальную поверхность и поверхность образующегося цинкового покрытия, способствуя тем самым интенсификации процесса цинкования.

Однако в описанном способе водород и аммиак не участвуют в процессах переноса и осаждения цинка на поверхности образующегося покрытия, что лимитирует скорость процесса цинкования.

Задача, на решение которой направлено изобретение, состоит в получении на стальной поверхности изделий и металлургических полуфабрикатов слоя металлического цинка, диффузионно соединенного с поверхностью. Полученный слой цинка не должен при этом быть загрязнен продуктами реакции, а сами продукты реакции должны легко удаляться из зоны реакции и не загрязнять окружающую среду.

Техническим результатом изобретения является высокая производительность предложенного способа термохимического цинкования стальных изделий и металлургических полуфабрикатов, позволяющая использовать его в непрерывных технологических линиях термохимического цинкования с получением высококачественного цинкового покрытия. Кроме того, при использовании водных солей цинка - карбоната цинка, азотно-кислого цинка не происходит ухудшения экологической обстановки.

Указанный технический результат достигается тем, что в способе цинкования стальных изделий, включающем предварительную подготовку поверхности изделий, нагрев и выдержку в атмосфере водорода или его смеси с неокисляющим газом, согласно изобретению, после подготовки на поверхность изделий наносят водный раствор соли цинка с последующей сушкой при 60-80oС, затем дополнительно при 120-200oС, нагрев и выдержку осуществляют при 500-600oС, а содержание паров воды в атмосфере водорода или его смеси с неокисляющим газом соответствует точке росы от минус 20 до минус 70oС.

В качестве вещества, содержащего цинк, используют водный раствор азотно-кислого цинка.

В качестве неокисляющего газа используют азот или любой инертный газ.

Необходимость нанесения на стальное изделие или металлургический полуфабрикат в качестве вещества, содержащего цинк, водных растворов солей цинка (азотнокислого цинка Zn(NO3)2 карбоната цинка ZN(СО3) и др.) определена тем, что при восстановлении из этих солей водородом цинка, выделяющегося на стальной поверхности и образующего защитное покрытие, остальные образующиеся продукты реакции при рекомендованных температурах осуществления процесса являются газообразными (N2, CO2, Н2O) и не загрязняют как поверхность стали, так и выбросы из реакционного пространства печи в атмосферу.

Нанесение водного раствора цинковой соли на подлежащую цинкованию поверхность осуществляется посредством пульверизации, накатки роликами или погружения в раствор соли. Это позволяет использовать предложенный способ для цинкования не только стальных полуфабрикатов простой формы (проволока, лист, лента), но также сложной формы (трубы, фланцы, изделия со сварными соединениями).

Сушка нанесенного слоя водного раствора соли проводится в два этапа. На первом этапе сушки при 60-80oС происходит испарение воды из раствора без вскипания и пузырения и на стальной поверхности образуется отвердевший слой цинковой соли. Дополнительная сушка при 120-200oС (второй этап сушки) необходима для более полного удаления воды из соли. Повышение температуры сушки выше 200oС приводит к нежелательному окислению стальной поверхности.

Регламентация влажности газовой водородосодержащей атмосферы в печи от минус 20 до минус 70oС позволяет исключить окисление как поверхности покрываемого стального изделия или полуфабриката, так и образующегося цинкового покрытия. При температуре точки росы газовой водородсодержащей среды выше минус 20oС не происходит восстановление цинка из его солей и окислов; осушка газовой смеси до точки росы ниже минус 70oС не приводит к существенному повышению восстановительной способности водородсодержащей газовой среды и улучшению условий образования цинкового слоя на стали, при проведении технологического процесса в больших объемах связана с техническими трудностями и излишними энергозатратами.

Высокая скорость протекания реакции восстановления водородом цинка из его солей при 500-600oС обеспечивает получение слоя цинкового покрытия на стальной поверхности толщиной 5-15 мкм за время, не превышающее 3-5 мин.

Цинк при этом находится в расплавленном состоянии, что способствует образованию плотного покрытия, прочно связанного с основным металлом.

Пример 1. Наносят слой водного раствора соли Zn(NO3)2 на предварительно обезжиренную поверхность стальной пластины толщиной 0,5 мм из стали 08 кп. Сушат при 60oС. Проводят дополнительную сушку при 180oС в течение 30 с. Количество нанесенной соли после сушки при 180oС составляет 10 мг/см2. Образец с нанесенной просушенной солью помещают в реторту с чистым водородом, влажность которого соответствует точке росы минус 40oС. Пластину нагревают посредством перемещения в горячую зону реторты с температурой 550oС за 30 с и выдерживают 5 мин. Происходит восстановление цинка из соли и одновременная адгезия цинка на поверхности стальной пластины. Толщина полученного цинкового покрытия - 4,3 мкм.

Пример 2. Наносят слой соли, сушат при 65oС и проводят дополнительную сушку при 140oС, как описано в примере 1. Количество нанесенной соли после сушки при 140oС 25 мг/см. Образец с нанесенным слоем соли помещают в реторту с газовой смесью, состоящей из 10% Н2 и 90% N2. Влажность газовой смеси соответствует точке росы минус 60oС. Нагревают как и в примере 1 до 600oС за 30 с и выдерживают 3 мин. Толщина полученного покрытия составляет 13,5 мкм.

Предложенный способ позволяет получать при рекомендованных температурных режимах восстановления цинка из соли Zn(NO3)2 водородом за 3-5 мин слои 0,5-1 5 мкм, прочно сцепленные со стальной поверхностью.

Использованный нагрев стальной пластины с нанесенным на ее поверхность слоем цинковой соли посредством перемещения пластины в зону печи с заданной температурой проведения процесса цинкования за определенное время моделирует условия нагрева стального изделия или полуфабриката в проходной печи и показывает возможность осуществления непрерывного процесса цинкования по описанному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2440439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2207400C1 |

| СТАЛЬ | 2000 |

|

RU2186146C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2293144C2 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2386723C2 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2593252C2 |

| Способ термодиффузионного цинкования крепежных деталей из сталей бейнитного класса с одновременным повышением их хладостойкости | 2015 |

|

RU2607505C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВОГО СПЛАВА | 2003 |

|

RU2255139C1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОЛИТОВ И РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ МЕТАЛЛАМИ И СПЛАВАМИ | 2004 |

|

RU2276205C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессам диффузионного цинкования, и может быть использовано в металлургической, машиностроительной, приборостроительной и других областях промышленности. Способ цинкования стальных изделий включает предварительную подготовку поверхности изделий, нанесение на нее водного раствора соли цинка с последующей сушкой при 60-80oС и дополнительно при 120-200oС, нагрев и выдержку при 500-600oС в атмосфере водорода или его смеси с неокисляющим газом, причем содержание паров воды в атмосфере водорода или водородсодержащей газовой смеси соответствует точке росы от минус 20 до минус 70oС. В качестве водного раствора соли цинка используют водный раствор азотно-кислого цинка. В качестве неокисляющего газа используют азот и/или любой инертный газ. Техническим результатом изобретения является высокая производительность предложенного способа термохимического цинкования стальных изделий и металлургических полуфабрикатов, позволяющая использовать его в непрерывных технологических линиях термохимического цинкования с получением высококачественного цинкового покрытия. Кроме того, при использовании водных солей цинка-карбоната цинка, азотно-кислого цинка не происходит ухудшения экологической обстановки. 3 з.п. ф-лы.

| ПРОСКУРКИН Е.В | |||

| и др | |||

| Диффузионные цинковые покрытия | |||

| - М.: Металлургия, 1972, с.45-48 | |||

| RU 2004620 С1, 15.12.1993 | |||

| JP 62260042 А, 12.11.1987 | |||

| СПОСОБ УПАКОВКИ СЪЕДОБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2401233C2 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ЗАЩИТНЫХ СВОЙСТВ БРОНЕЖИЛЕТОВ | 2008 |

|

RU2397468C2 |

| Способ нанесения обмазки | 1978 |

|

SU800232A1 |

Авторы

Даты

2002-07-27—Публикация

2000-09-28—Подача