Изобретение относится к области металлургии, в частности к составам сплавов на основе цинка и их получению, и может быть использовано в производстве оцинкованных полуфабрикатов и изделий.

Известен сплав для нанесения защитного покрытия на основе цинка, содержащий, мас.%: алюминий 3,0-5,5; мишметалл 0,005-0,050; марганец 0,005-0,050; цинк - остальное (патент РФ 2037550, МПК С 22 С 18/04, опубл. 19.06.95, Бюл. 17).

Недостатком данного состава является низкое качество покрытия, получаемого в процессе горячего цинкования стальных изделий - невысокая степень однородности и толщины покрытия.

Наиболее близким аналогом к заявляемому является сплав для нанесения защитного покрытия на основе цинка, содержащий, мас.%: алюминий 0,25-0,40, свинец <0,4, цинк - остальное (патент Японии 51000538 В, МПК С 22 С 18/04, С 23 С 1/02; опубл. 01.08.76).

Недостатком известного состава является также недостаточное качество получаемого цинкового покрытия, обусловленное неоднородностью покрытия.

Кроме того, технология производства известных составов сплавов для последующего цинкования не отличается экономичностью, так как для их получения используют дорогостоящие исходные компоненты - такие как мишметалл, марганец, свинец и др.

Известен способ получения алюмоцинкового сплава путем переработки цинковых отходов, включающий их плавление в расплаве эквимольной смеси хлоридов натрия и калия с добавлением фторидов натрия при температуре 740-790oС, выдержкой, извлечением металлического цинка, после чего в расплав добавляют 5-19% алюминия от массы расплава солей и извлекают алюмоцинковый сплав (патент РФ 2147322, МПК С 22 С 18/04, опубл. 04.10.2000).

Однако сплав, полученный данным способом, по своему составу не пригоден для последующего использования в процессе горячего цинкования металлических изделий.

Заявляемое изобретение направлено на разработку высокоэкономичного сплава на основе цинка для нанесения защитного покрытия на поверхность металлических полуфабрикатов и изделий в процессе горячего цинкования, обеспечивающего высокое качество покрытия и снижение затрат на его получение.

Отмеченный выше технический результат достигается тем, что сплав для нанесения защитного покрытия на основе цинка, содержащий алюминий и свинец, согласно заявляемому изобретению дополнительно содержит железо при следующем соотношении указанных компонентов, мас.%:

Алюминий - 3,5 - 4,5

Свинец - 0,5 - 1,5

Железо - 0,02 - 0,10

Цинк - Остальное,

при этом структура сплава представлена твердым раствором алюминия в цинке с включением фазы (Al3FeZn5) размером не более 0,1 мм.

Указанный выше технический результат достигается также способом получения описанного выше сплава, включающим расплавление железистого цинка под слоем хлоридного флюса с введением алюминия, взятого в исходном молярном соотношении к содержанию железа в железистом цинке, равном (4,5-5,5):1, при этом сначала процесс ведут при температуре 600-620oС с загрузкой 70-75% алюминия от необходимого количества с последующим снижением температуры на 70-80oС и загрузкой остального алюминия, после чего производят разливку сплава в чушки при температуре 450-460oС.

Сущность заявляемого изобретения состоит в создании сплава, обеспечивающего высокое качество покрытия в процессе цинкования изделий, для получения которого использован техногенный цинксодержащий продукт - железистый цинк, являющийся отходом цинкового производства, проблема утилизации которого в настоящее время практически не решена.

Проведенные исследования позволили установить, что использование в процессе непрерывного горячего цинкования изделий заявляемого сплава на основе цинка, содержащего алюминий, свинец и железо, компоненты которого находятся в экспериментально определенных соотношениях, обеспечивает равномерность и однородность роста слоя (Fe2Al5+Zn) на поверхности цинкуемого изделия, при этом расход цинка снижается на 2-5%.

Эксперименты подтвердили, что введение в состав компонентов сплава железа в установленном соотношении способствует уменьшению растворения железа с поверхности цинкуемых изделий, тем самым повышая степень однородности покрытия.

Как было обнаружено в ходе экспериментов, существенное влияние на качество получаемого покрытия оказывает фазовый состав заявляемого сплава. Исследования показали, что структура сплава, представленная твердым раствором алюминия в цинке с включением фазы (Al3FeZn5) размером не более 0,1 мм, способствует повышению жидкотекучести расплава, обеспечивая быстрое растворение сплава с получением качественного однородного покрытия. Исследования показали, что отмеченная фаза является ингибитором растворения железа с поверхности изделий в процессе их цинкования.

В случае, когда размеры указанной фазы превышали заявляемую величину, на поверхности изделий наблюдались отдельные наплывы, утолщения, то есть качество покрытия резко ухудшалось.

Процесс получения описанного выше сплава был установлен экспериментально. При этом заявляемые режимы были определены в ходе исследований исходя из получения сплава заявляемого состава.

Ниже приведен пример, подтверждающий возможность осуществления заявляемого изобретения с получением указанного выше технического результата.

Пример.

Процесс приготовления сплава осуществляли следующим образом.

Железистый цинк, представляющий собой отход цинкового производства, содержащий, мас.%: свинец - 1,3; железо - 2,7; цинк - 96,0, в количестве 10 кг загружают в шамотный тигель, устанавливаемый в вертикальную силитовую печь, покрывают слоем хлоридного флюса, в качестве которого используют карналлит состава MgCl2•KCl в количестве 750 г, нагревают до температуры 620oС и вводят 10 кг алюминия, что составляет 75% от расчетного количества, равного 13,5 кг (отношение вводимого алюминия к содержанию железа в исходном железистом цинке составляет 5,0:1), при перемешивании в течение 30 мин. Затем снижают температуру до 540oС, удаляют значительную часть образовавшихся дроссов. После этого добавляют флюс в количестве 250 г и вмешивают оставшийся алюминий в количестве 3,5 кг в течение 15 мин. Затем снижают температуру до 450oС, снимают дроссы и производят разливку сплава в чушки.

Проведенный химический и фазовый анализ отобранной пробы показал, что в результате был получен сплав следующего состава мас.%:

Алюминий - 4,1

Свинец - 1,04

Железо - 0,06

Цинк - Остальное,

при этом структура сплава представлена твердым раствором алюминия в цинке с включением фазы (Al3FeZn5 заявляемого состава) размером 0,05-0,06 мм.

Полученный сплав был использован для цинкования полого цилиндра из обычной низкоуглеродистой стали, содержащей, мас.%: углерод - 0,08; кремний - 0,12; марганец - 0,35; сера - 0,03; свинец - 0,04, кальций - 0,11; хром - 0,15; никель - 0,2.

Размеры образца, мм: диаметр - 14; высота - 32; толщина стали - 1,2.

Цинкование указанного образца проводили в условиях, максимально приближенных к промышленным. Образец опускали во флюсовую ванну, содержащую 600 г/л хлорида цинка. Затем образец был введен в ванну для цинкования, содержащую расплав цинка при температуре 460oС с добавлением сплава описанного выше состава в соотношении 1: 15, обеспечивая необходимое содержание алюминия в ванне на уровне 0,2-0,25.

После охлаждения образец был подвергнут испытаниям для оценки адгезии.

Испытания показали высокую степень однородности покрытия. Отслоения отсутствовали, количество наплывов не превышало 1, площадь наплыва составила 0,1 см2. При этом масса цинкового покрытия составила 120 г/м2.

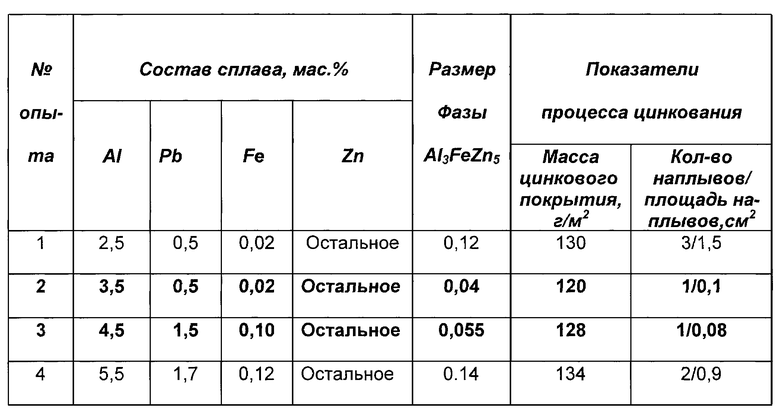

Результаты проведенных экспериментальных исследований приведены в таблице.

Как видно из представленных материалов, только совокупность заявляемых признаков обеспечивает возможность получения искомого сплава, обеспечивающего оптимальные показатели цинкования (см. опыты 2 и 3).

Сплавы, полученные в условиях, выходящих за пределы, регламентированные формулой изобретения, предопределяют ухудшение характеристик процесса (см. опыты 1 и 4).

Таким образом, заявляемое изобретение успешно решает задачу создания экономичного сплава на основе цинка, позволяющего обеспечить высокое качество защитного покрытия. Кроме того, использование в качестве исходного вещества для получения заявляемого сплава отхода цинкового производства - железистого цинка решает проблему его утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2527234C1 |

| СПЛАВ НА ОСНОВЕ ЦИНКА | 2005 |

|

RU2295584C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ИЛИ ЦИНКОВОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЧУГУНА ИЛИ СТАЛИ, ИСПОЛЬЗУЕМЫЕ СПЛАВЫ, ФЛЮСЫ И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 2005 |

|

RU2310011C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2547057C1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2646303C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2018 |

|

RU2684132C1 |

| Таблетка для горячего цинкования металлических изделий (варианты) и способ её подготовки | 2016 |

|

RU2647066C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2007 |

|

RU2356967C1 |

Сплав для нанесения защитного покрытия на основе цинка содержит компоненты при следующем соотношении, мас.%: алюминий 3,5-4,5, свинец 0,5-1,5, железо 0,02-0,10, цинк - остальное, при этом структура сплава представлена твердым раствором алюминия в цинке с включением фазы (Al3FeZn5) размером не более 0,1 мм. Способ получения сплава на основе цинка предусматривает расплавление железистого цинка под слоем хлоридного флюса с введением алюминия, взятого в исходном молярном соотношении к содержанию железа в железистом цинке, равном (4,5-5,5):1, при этом сначала процесс ведут при 600-620oС с загрузкой 70-75% алюминия от необходимого количества с последующим снижением температуры на 70-80oС и загрузкой остального алюминия, после чего производят разливку сплава в чушки при 450-460oС. Техническим результатом изобретения является высокое качество получаемых покрытий и снижение затрат на получение сплава. 2 с.п.ф-лы, 1 табл.

Алюминий - 3,5-4,5

Свинец - 0,5-1,5

Железо - 0,02-0,10

Цинк - Остальное

при этом структура сплава представлена твердым раствором алюминия в цинке с включением фазы (Al3FeZn5) размером не более 0,1 мм.

| JP 51000538 B, 01.08.1976 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦИНКА | 1999 |

|

RU2147322C1 |

| СОСТАВ СПЛАВА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА | 1993 |

|

RU2037550C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ СТЕКЛОЭМАЛЬ ДЛЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2526445C2 |

| JP 63062835 А, 19.03.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВО-АЛЮМИНИЕВО- ТИТАНОВОГО СПЛАВА | 0 |

|

SU356306A1 |

Авторы

Даты

2002-02-27—Публикация

2001-04-24—Подача