Изобретение относится к целлюлозно бумажной промышленности и может быть использовано при производстве полуцеллюлозы, преимущественно из листвен ной древесины. Известен способ варки целлюлозы с использованием отработанного бисульфитного щелока при получении би сульфитного варочного раствора Ц . По этому способу варку ведут с растворами бисульфита натрия, магния или аммония, содержащими отработан-, ный бисульфитный щелок от предьщущей варки. Недостатком этого способа являетс низкая степень провара, пониженное качество целевого продукта, механическая прочность и белизна вследстви интенсивного разложения бисульфита вводимым с отработанным щелоком тиосульфатом. Известен также способ варки полуцеллюлозы и целлюлозы на отработанном бисульфитном щелоке, предварител но донасыщенном двуокисью серы и осн ванием, с содержанием тиосульфата в варочном растворе 0,250,40 г/100 мл 2. Недостатком этого способа являетс невозможность многократного использования отработанного щелока из-за накопления в нем тиосульфата. Количество последнего не должно превышать 0,25-0,40 г/100 мл (в ед. SOj), в противном случае снижается выход и качестве полуфабриката. Ближайшим к изобретению является способ получения полуцеллюлозы, включающий ряд периодических варок лиственной древесины с варочным раствором, содержагдим бисульфит магния и аммиак 3. .Этот процесс осуществляют при рН варочного раствора 6-10, температуре 1ба-190 С, давлении 0,7-0,9 МПа с последующей сдувкой газов из варочного котла до остаточного давления 0,2-0,25 МПа и отбором щелока на регенерацию. При этом способе благодаря высокому рН реакции разложения бисульфит-ионов протекают медленно и содержание тиосульфата в щелоке не превышает 0,1-г/100 мл, достигается высокий выход и хорошая механическая прочность полуфабриката. Однако этот способ недостаточно экономичен из-за низкой плотности отработанных щелоков, идущих на регенерацию серы и основания. Для

выпарки этих щелоков до концентрации сухих веществ, необходимой, для нормального сжигания, требуются значительные энергетические затраты. Целью изобретения является повышение эффективности процесса.

Цель достигается тем, что в способе получения полуцеллюлозы, включающем ряд варок лиственной древесины с варочным раствором, содержащим бисульфит и аммония, при повышенных температуре и давлении, сдувку газов и отбор отработанного щелока после каждой варки проводят в процессе сдувки при давлении 0,4-0,6 МПа и отработанный щелок подают на последующую варку в количестве 10-35% о общего объема варочной жидкости.

Варочный раствор, отобранный при давлении 0,4-0,6, содержит относительно большое количество остаточного S0,j -О, 7--1, 0%, который может быть использован в последующей варке. Это приводит к экономии серы и основания на варк.у. При использовании отобранног о варочного раствора, имеющего высокую температуру (165-190°С), в последующей варке повысится температура закачиваемого в котел бисульфитного раствора, в результате чего улучшится процесс пропитки щепы и сократится расход пара на варку. При этом возвращаемая в котел органическая часть варочного раствора приведет к повышению плотности и соответCTBeHHQ теплотворной способности щелока, направляемого в систему регенерации. Объем регенерируемого щелока уменьшается на 10-35%, вследствие i чего сокращаются энергетические затраты на вы11арку щелоков. Кратность использования отработанного варочного раствора не лимитируется и качественные показатели полуцеллюлозы остаются на прежнем уровне.

Пример. Проводят ряд период ческих варок лиственной древесины.

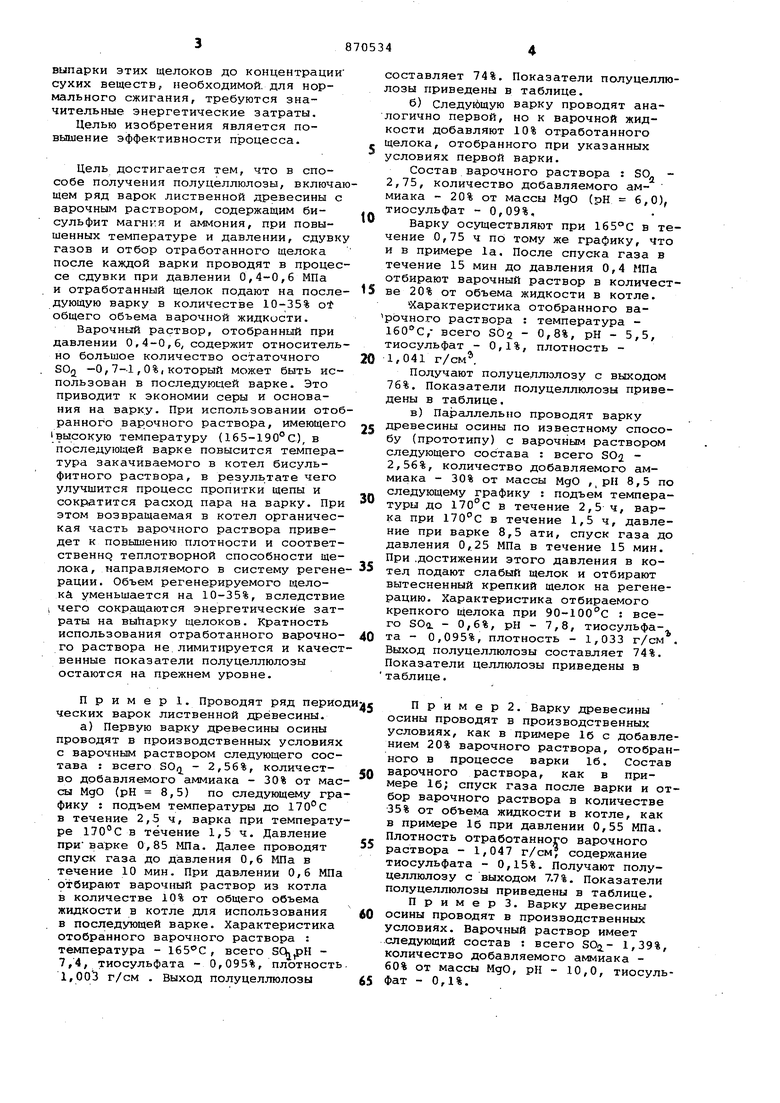

а) Первую варку древ-есины осины проводят в производственных условиях с варочным раствором следующего состава : всего SO - 2,56%, количество добавляемого аммиака - 30% от маесы МдО (рН 8,5) по следующему графику : подъем температуры до 170°С в течение 2,5 ч, варка при температуре 170°С в течение 1,5 ч. Давление приварке 0,85 МПа. Далее проводят спуск газа до давления 0,6 МПа в течение 10 мин. При давлении 0,6 МПа отбирают варочный раствор из котла в количестве 10% от общего объема жидкости в котле для использования в последующей варке. Характеристика отобранного варочного раствора : температура - 165С , всего 7/4, тиосульфата - 0,095%, плотность 1,005 г/см . Выход полуцеллюлозы

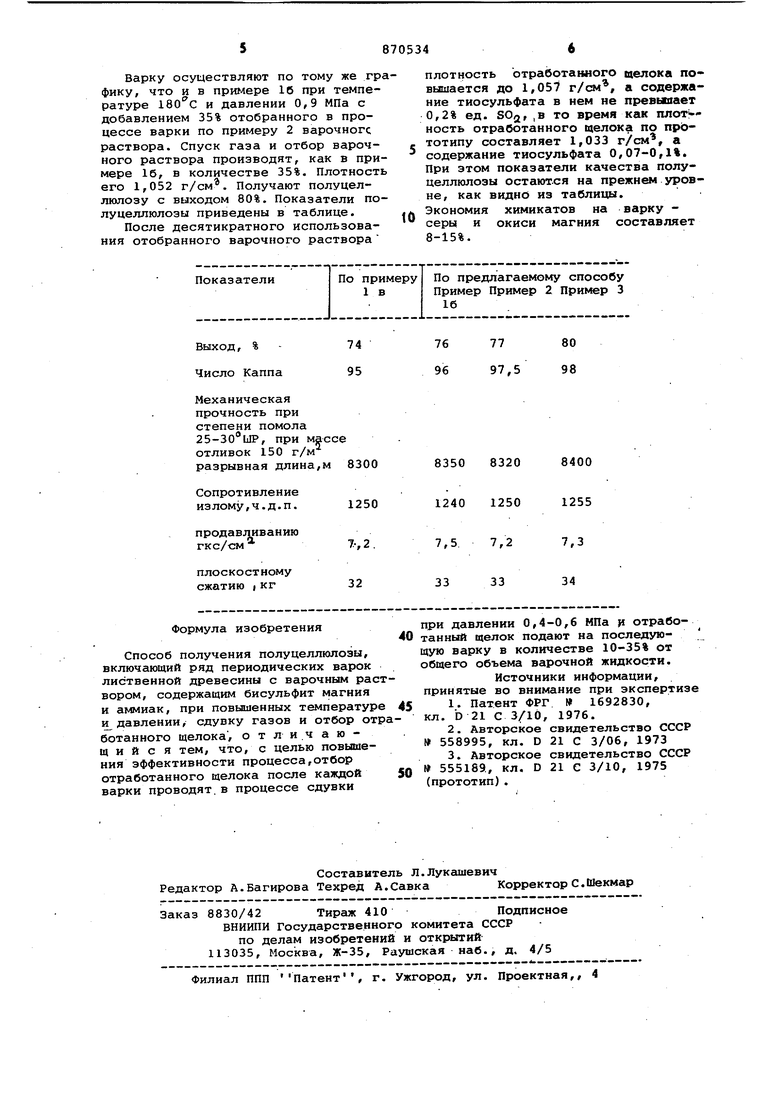

составляет 74%. Показатели полуцеллюлозы приведены в таблице.

б) Следующую варку проводят аналогично первой, но к варочной жидкости добавляют 10% отработанного щелока, отобранного при указанных условиях первой варки.

Состав варочного раствора : 5О„ 2,75, количество добавляемого аммиака - 20% от массы МдО (рН 6,0), тиосульфат - 0,09%,

Варку осуществляют при 165°С в течение 0,75 ч по тому же графику, что и в примере 1а. После спуска газа в течение 15 мин до давления 0,4 МПа отбирают варочный раствор в количестве 20% от объема жидкости в котле.

Характеристика отобранного варочного раствора : температура 1бО°С,- всего SU2 - 0,8%, рН - 5,5, тиосульфат - 0,1%, плотность 1,041 г/см

Получают полуцеллюлозу с выходом 76%. Показатели полуцеллюлозы приведены в таблице.

в) Параллельно проводят варку древесины осины по известному способу (прототипу) с варочньли раствором следующего состава : всего SOj 2,56%, количество добавляемого аммиака - 30% от массы МдО ,, рН 8,5 по следующему графику : подъем температуры до 170°С в течение 2,5 ч, варка при 170С в течение 1,5 ч, давление при варке 8,5 ати, спуск газа до давления О,.25 МПа в течение 15 мин. При .достижении этого давления в котел подают слабый щелок и отбирают вытесненный крепкий щелок на регенерацию. Характеристика отбираемого крепкого щелока при 90-100°С : всего . - 0,6%, рН - 7,8, тиосульфата - 0,095%, плотность - 1,033 г/см . Выход полуцеллюлозы составляет 74%. Показатели целлюлозы приведены в таблице.

П р и м е р 2. Варку древесины осины проводят в производственных условиях, как в примере 16 с добавлением 20% варочного раствора, отобранного в процессе варки 16. Состав варочного раствора, как в примере 16; спуск газа после варки и отбор варочного раствора в количестве 35% от объема жидкости в котле, как в примере 16 при давлении 0,55 МПа. Плотность отработанного варочного раствора - 1,047 г/см, содержание тиосульфата - 0,15%. Получают полуцеллюлозу с выходом 7.7%. Показатели полуцеллюлозы приведены в таблице.

Пример 3. Варку древесины осины проводят в производственных условиях. Варочный раствор имеет следующий состав : всего 1,39%, количество добавляемого аммиака 60% от массы МдО, рН - 10,0, тиосульфат - 0,1%.

Варку осуцествляют по тому же графику, что и в примере 16 при температуре и давлении 0,9 МПа с добавлением 35% отобранного в процессе варки по примеру 2 варочногс раствора. Спуск газа и отбор варочного раствора производят, как в примере 16, в количестве 35%. Плотность его 1,052 г/см. Получают полуцеллншозу с выходом 80%. Показатели полуцеллюлозы приведены в таблице.

После десятикратного использования отобранного варочного раствора

плотность отработанного щелока повышается до 1,057 г/см, а содержание тиосульфата в нем не превышает 0,2% ед. SO, , в то время как ность отработанного щелока по прЬтотипу составляет 1,033 г/см, а содержание тиосульфата 0,07-0,1%. При этом показатели качества полуцеллюлозы остают.ся на прежнем уровне, как видно из таблицы. Экономия химикатов на варку серы и окиси магния составляет 8-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения полуцеллюлозы | 1975 |

|

SU555189A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU861442A1 |

| Способ получения целлюлозы | 1990 |

|

SU1756433A1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения полуцеллюлозы | 1979 |

|

SU796279A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

Выход, % - 74 Число Каппа 95

Механическая прочность при степени помола 25-30шР, при массе отливок 150 г/м Формула изобретения Способ получения полуцеллюлозы, включающий ряд периодических варок лиственной древесины с варочным рас вором, содержащим бисульфит магния и аммиак, при повышенных температур и давлении, сдувку газов и отбор от ботанного щелока , от ли.чающий с я тем, что, с целью повышения эффективности процесса,отбор отработанного щелока после каждой варки проводят.в процессе сдувки

76 77 80 96 97,5 98 при давлении 0,4-0,6 МПа н отрабоTaHHttft щелок подают на последующую варку в количестве 10-35% от общего объема варочной жидкости. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ W 1692830, кл. b 21 С 3/10, 1976. 2.Авторское свидетельство СССР № 558995, кл. D 21 С 3/06, 1973 3.Авторское свидетельство СССР 555189, кл. D 21 С 3/10, 1975 (прототип).

Авторы

Даты

1981-10-07—Публикация

1980-03-14—Подача