со si

со с

00

Изобретение относится к технологии получения целлюлозы для химической переработки, применяемой в производстве искусственных волокон, и пред- назначено для использования на предприятиях целлюлозно-бумажной промышленности.

Целью изобретения является повышение степени делигнификации целево- ю го продукта и увеличение содержания в нем ot. -целлюлозы, сокращение расхода сырья, химикатов, воды и энергии, уменьшение загрязнения окружающей среды при одновременном упрощении 15 процесса.

При предлагаемом способе получения целлюлозы для химической переработки после сульфитной варки целлюлозосо- держащего сырья и отбора отработанно- 20 го сульфитного щелока горячее облагораживание целлюлозы гидроксидом натрия проводят непосредственно в варочном аппарате в присутствии остаточного отработанного щелока.25

На первой ступени варки может быть использована сульфитная кислота на любом виде основания, содержащая до 15% всего S0,j. Кроме этого, первая ступень может осуществляться по би- 30 сульфитному или щелочно-сульфитному методу.

После окончания первой стадии варки из варочного котла отбирают отработанный сульфитный щелок, в вароч- 35 ный котел закачивают раствор гидро- ксида натрия (9-14% к массе целлюлозы) и проводят горячее облагораживание целлюлозы.

Наличие в щелочном растворе 40 положительно влияет на процесс горячего облагораживания и показатели качества целлюлозы для химической переработки. Необходимое количество образуется в варочном котле за счет 45 взаимодействия NaOH с остаточным 80 или дополнительно задается с раствором NaOH.

Пример 1,В 2,5-литровый автоклав с электрообогревом загружа- 50 т 300 г воздушно-сухой щепы ели и заливают сульфитную кислоту состава 7,5% всего 50 и 0,9% . Жидкостый модуль сульфитной стадии 4:1. Заем за 2 ч поднимают температуру до 55 105 С, 2ч выдерживают автоклав при той температуре, за 2 ч осуществлят подъем температуры до 145 С и выерживают 50 мин. После зтого проводят глубокую сдувку парогазовой смеси, отбирают весь свободно стекающий щелок и закачивают в автоклав раствор NaOH в количестве 11% от массы целлюлозы. Температуру в актоклаве поднимают до 140 С за 1 ч и выдерживают автоклав при этой температуре 0,5 ч.

Целлюлоза после сульфитной стадии варки имеет степень провара 46 пер- манганатных единиц (п.е.) и содержание оС -целлюлозы 89,6%, а после облагораживания в варочном котле соответственно 40 п.е. и 93,5%.

Пример 2. Условия проведения первой стадии процесса те же, что и в примере 1. Расход гидроксида натрия на облагораживание 13,6% от массы целлюлозы. Полученная целлюлоза имеет степень провара 35 п.е., содержание (Л-целлюлозы 96,1%.

Пример 3. Проводят сульфитную варку с кислотой состава 7,0%всего SO и 1,1% по следующему режиму: подъем температуры до 105 С за 2 ч, выдержка при этой температуре 2,5 ч, подъем температуры до 145 С 2 ч и выдержка при этой температуре 1 ч. 40 мин. После этого проводят сдувку парогазовой смеси и отбор сульфитного щелока из котла. Далее в котел подают раствор NaOH на облагораживание Б количестве 13,8% от массы целлюлозы. Жидкостный модуль второй стадии 4:1. Температуру в варочном котле поднимают до 140°С и выдерживают котел при этой температуре в течение 1 ч.

Полученная целлюлоза имеет степень провара 22 n.fe., содержание - целлюлозы 95,7%, содержание мелкого волокна 3,8%.

Пример 4. Условия проведения первой стадии процесса те же, что и в примере 3. Расход щелочи на облагораживание 12,5% к массе целлюлозы. Полученная целлюлоза имеет степень провара 33 п.е., содержание ли -целлюлозы 94,5%, содержание мелкого волокна 3,7%.

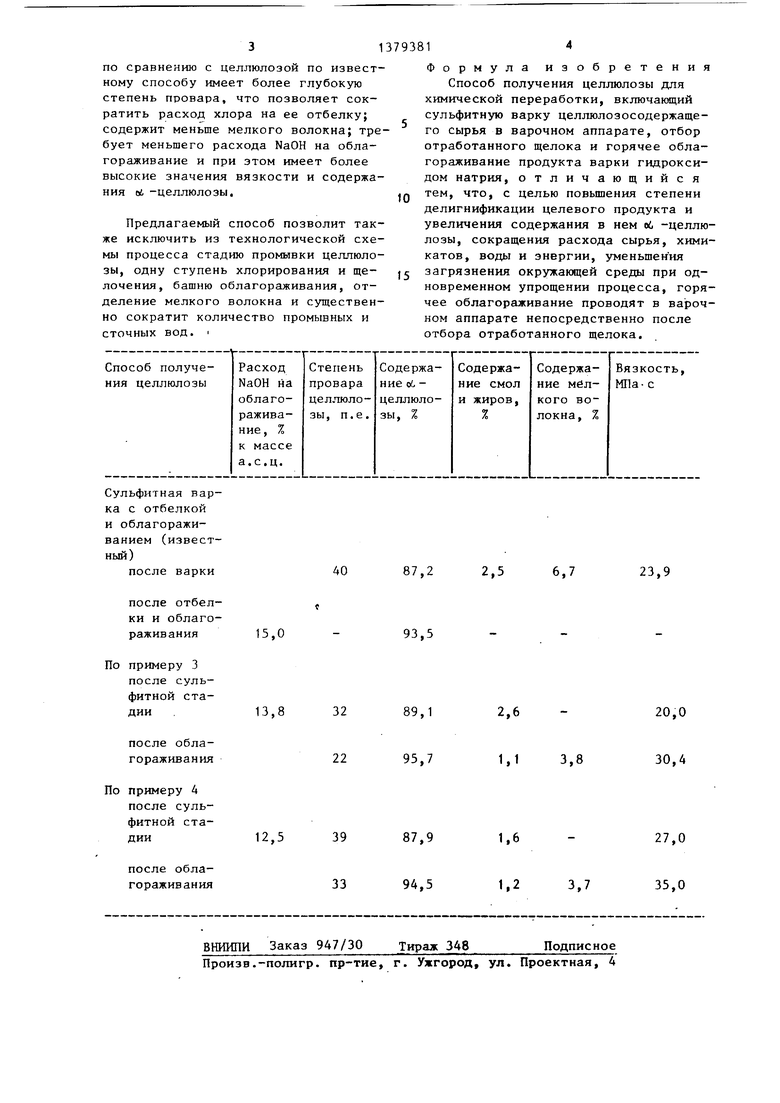

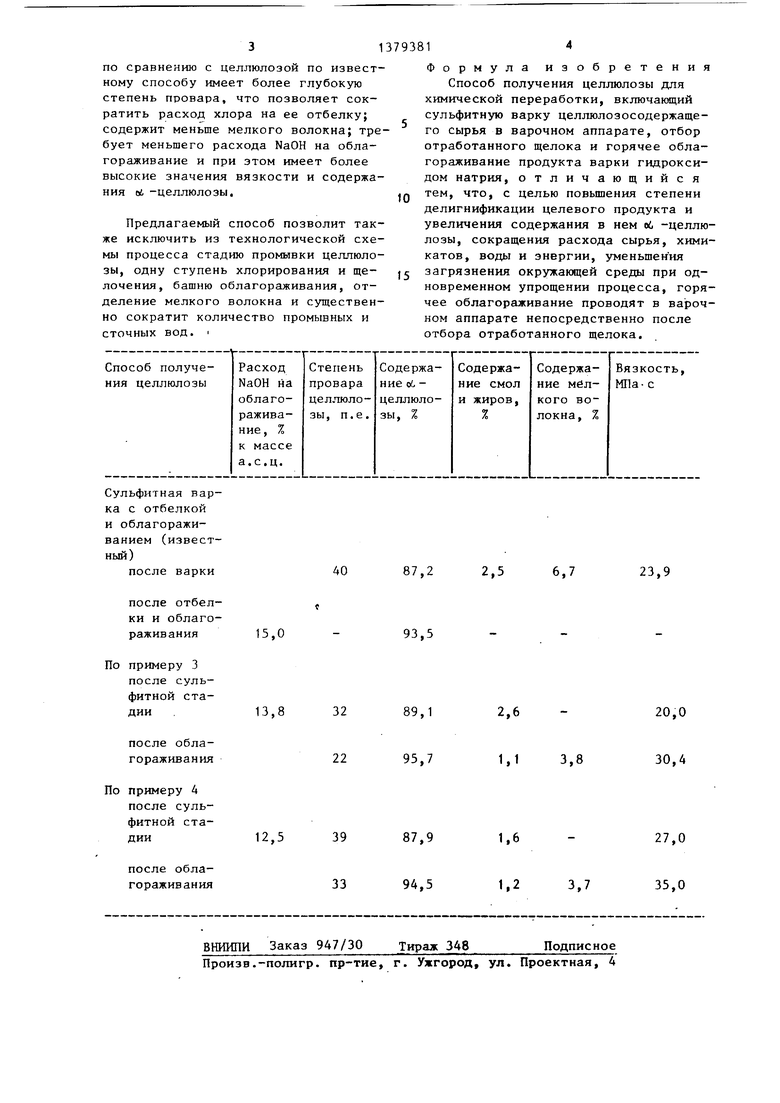

Характеристики целлюлозы, полученной путем обычной сульфитной варки с последующей промьшкой, отделением мелкого волокна, отбелкой и облагораживанием (по известному способу), и целлюлоз, полученных по предлагаемому способу, приведены в таблице.

Из таблицы видно, что целлюлоза, полученная по предлагаемому способу.

31

по сравнению с целлюлозой по известному способу имеет более глубокую степень провара, что позволяет сократить расход хлора на ее отбелку; содержит меньше мелкого волокна; требует меньшего расхода NaOH на облагораживание и при этом имеет более высокие значения вязкости и содержания oi -целлюлозы.

Предлагаемый способ позволит также исключить из технологической схемы процесса стадию промывки целлюлозы, одну ступень хлорирования и щелочения, башню облагораживания, отделение мелкого волокна и существенно сократит количество промывных и сточных вод. I

793814

Формула изобретения

Способ получения целлюлозы для химической переработки, включающий сульфитную варку целлюлозосодержаще- го сырья в варочном аппарате, отбор отработанного щелока и горячее облагораживание продукта варки гидрокси- дом натрия, отличающийся .Q тем, что, с целью повышения степени делигнификации целевого продукта и увеличения содержания в нем об -целлюлозы, сокращения расхода сырья, химикатов, воды и энергии, уменьшек ия загрязнения окружающей среды при одновременном упрощении процесса, горячее облагораживание проводят в ва-роч- ном аппарате непосредственно после отбора отработанного щелока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1980 |

|

SU958558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2106448C1 |

| Способ получения целлюлозы для химической переработки | 1987 |

|

SU1557228A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

| Способ получения волокнистого полуфабриката | 1988 |

|

SU1583505A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ НИТРОВАНИЯ | 2017 |

|

RU2674198C1 |

| Способ получения целлюлозы | 1990 |

|

SU1756433A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ отбелки натронной или сульфатной целлюлозы для химической переработки | 1979 |

|

SU861447A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2022 |

|

RU2797173C1 |

Изобретение относится к области целлюлозно-бумажной промышленности, позволяет повысить степень делигнифи- кации целевого продукта и увеличить содержание в нем целлюлозы, сократить расход сырья, химикатов, воды и энергии, уменьшить загрязнение окружающей среды при одновременном упрощении процесса. В автоклав с электрообогревом загружают воздушно-сухую щепу ели и заливают сульфитную кислоту с содержанием 7,0-7,5% всего SO и 0,9- 1,1% . Жидкостньв модуль составляет 4:1. В течение 2 ч поднимают температуру до 105 С и выдерживают при этой температуре 2-2,5 ч. Затем в течение 2 ч поднимают температуру до и вьщерживают в течение 50 мин. После этого проподят сдувку парогазовой смеси и отбор свободно стекающего щелока. Закачивают в автоклав раствор NaOH в количестве 11 - 13,8% от массы целлюлозы. Температуру в автоклаве поднимают до 140 С и выдерживают в течение 0,5-1 ч. 1 табл. 1Х (Л

40

87,2

2,5

6,7

23,9

| Непенин Н.Н | |||

| Технология целлюлозы | |||

| Т | |||

| I Технология сульфитной целлюлозы | |||

| - М.: Лесная промышленность, 1956, с | |||

| ПЛАМЕННАЯ ПЕЧЬ ДЛЯ ПЛАВКИ ИЛИ НАГРЕВАНИЯ МЕТАЛЛОВ | 1920 |

|

SU725A1 |

Авторы

Даты

1988-03-07—Публикация

1986-04-07—Подача