Изобретение относится к целлюлозно- бумажной промышленности, в частности к способам получения волокнистого полуфабриката,

Цель изобретения - повышение выхода и качественных показателей полуфабриката и интенсификация процесса.

Способ осуществляют следующим образом.

После загрузки варочного котла щепой закрывают крышку котла и через паровой уплотнитель в котел подают щелочную смесь, например КОН + NaOH или №2СОз + NaOH, или аммиачную воду + NaOH, в количестве 0,1-2,0% к абсолютно сухой (а.с.) древесине, одновременно в нижнюю часть варочного котла подают греющий пар с расходом не менее 5 т/ч. Такую обработку ведут в течение 10-30 мин, после чего в верхние штуцера варочного котла закачивают перепускной щелок (варочный отработанный щелок сульфитной варки после процесса заварки до 105-110°С) с другого варочного котла и пропитку заканчивают путем закачки варочной кислоты вслед за подачей перепускного щелока. Подачу пара через нижнюю часть варочного котла во время закачки перепускного щелока и варочной кислоты не прекращают. Затем проводят варку по известному технологическому режиму путем заварки щепы до 105°С, стоянки при 105°С, подъема температуры варки до 130-135°С, стоянки на конечной температуре, проведения конечной газовой сдувки,

СП 00

Сл)

сл о сл

вытеснения щелока и вымывки или выдувки сваренной целлюлозы из варочного когла, Расход аммиачно-щелочной смеси составляет 0,1-2% к массе а.с. древесины, з пего пускиого щелока 10-30% от объема закачиваемой кислоты на варку,

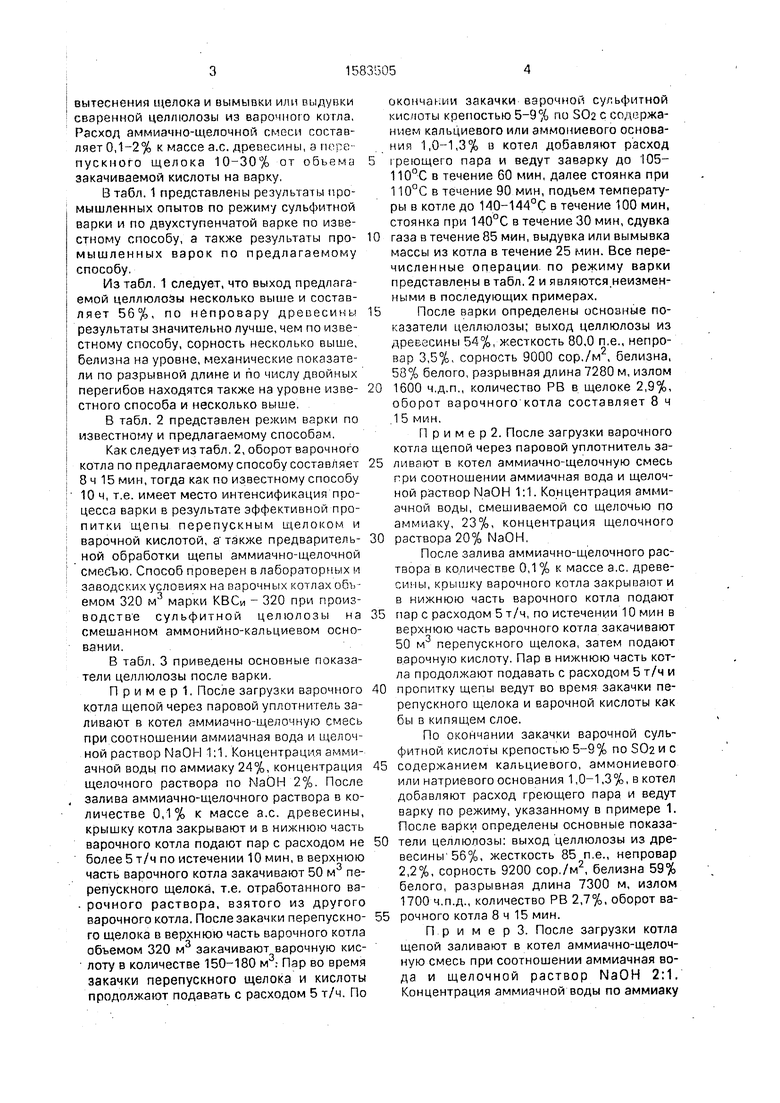

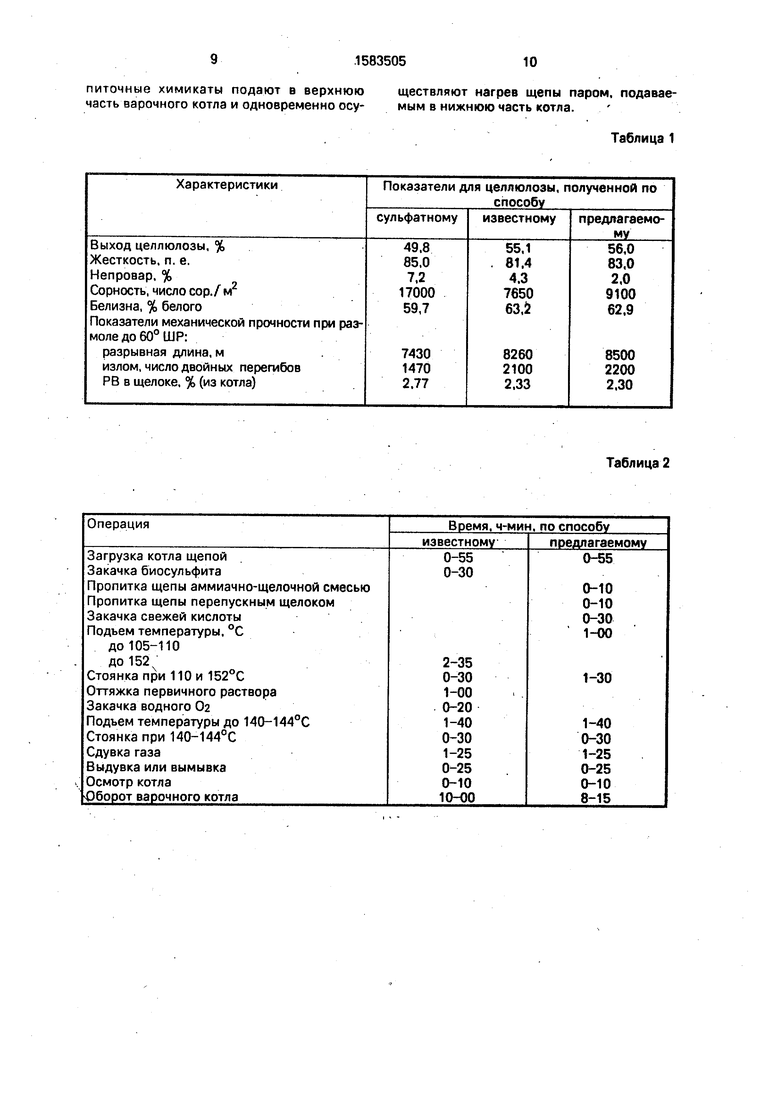

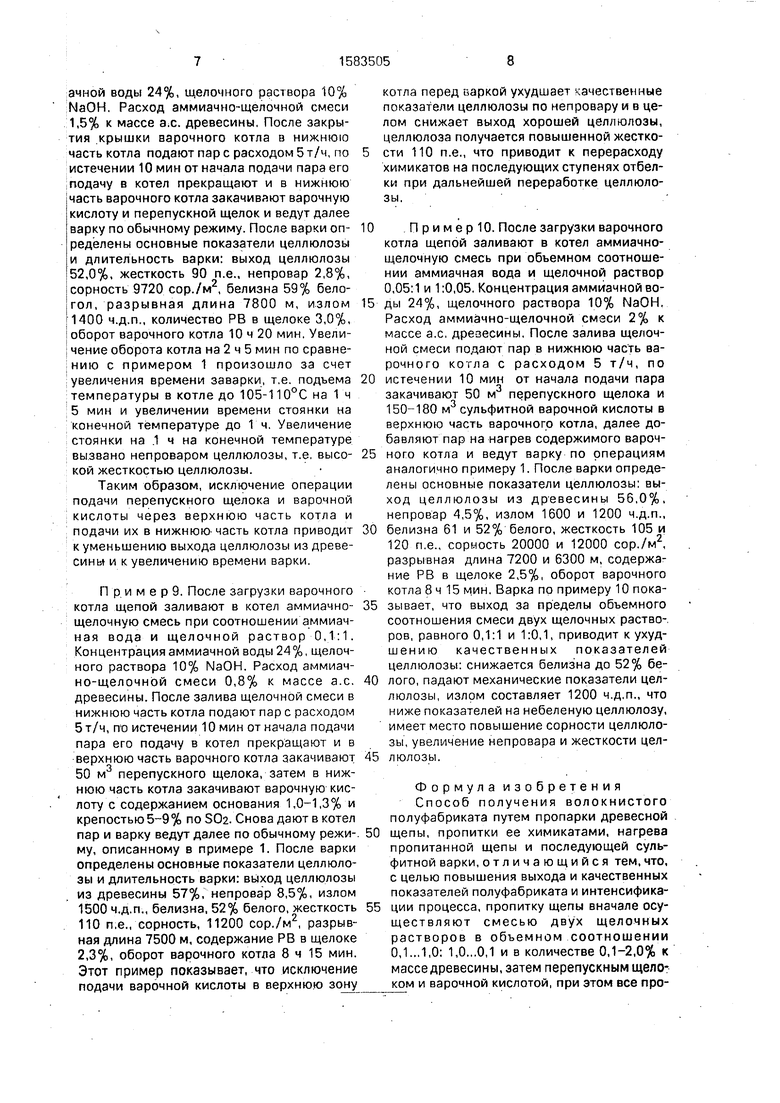

В табл.1 представлены результаты промышленных опытов по режиму сульфитной варки и по двухступенчатой варке по известному способу, а также результаты промышленных варок по предлагаемому способу.

Из табл, 1 следует, что выход предлагаемой целлюлозы несколько выше и составляет 56%, по непровару древесины результаты значительно лучше, чем по известному способу, сорность несколько выше, белизна на уровне, механические показатели по разрывной длине и по числу двойных перегибов находятся также на уровне известного способа и несколько выше.

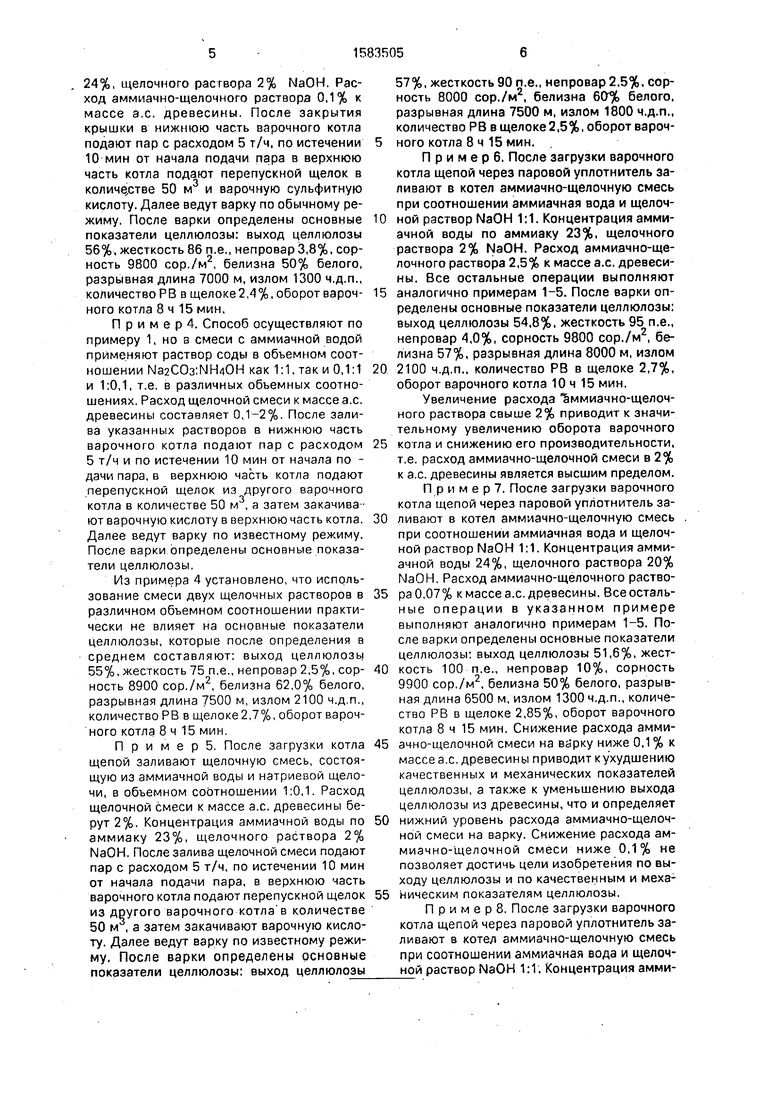

В табл. 2 представлен режим варки по известному и предлагаемому способам.

Как следует из табл,2,оборот варочного котла по предлагаемому способу составляет 8 ч 15 мин, тогда как по известному способу 10 ч, т.е. имеет место интенсификация процесса варки в результате эффективной пропитки щепы перепускным щелоком и варочной кислотой, а также предварительной обработки щепы аммиачно-щелочной смесью. Способ проверен в лабораторных и заводских условиях на варочных котлах объ емом 320 м3 марки КВСи - 320 при производстве сульфитной целюлозы на смешанном аммонийно-кальциевом основании.

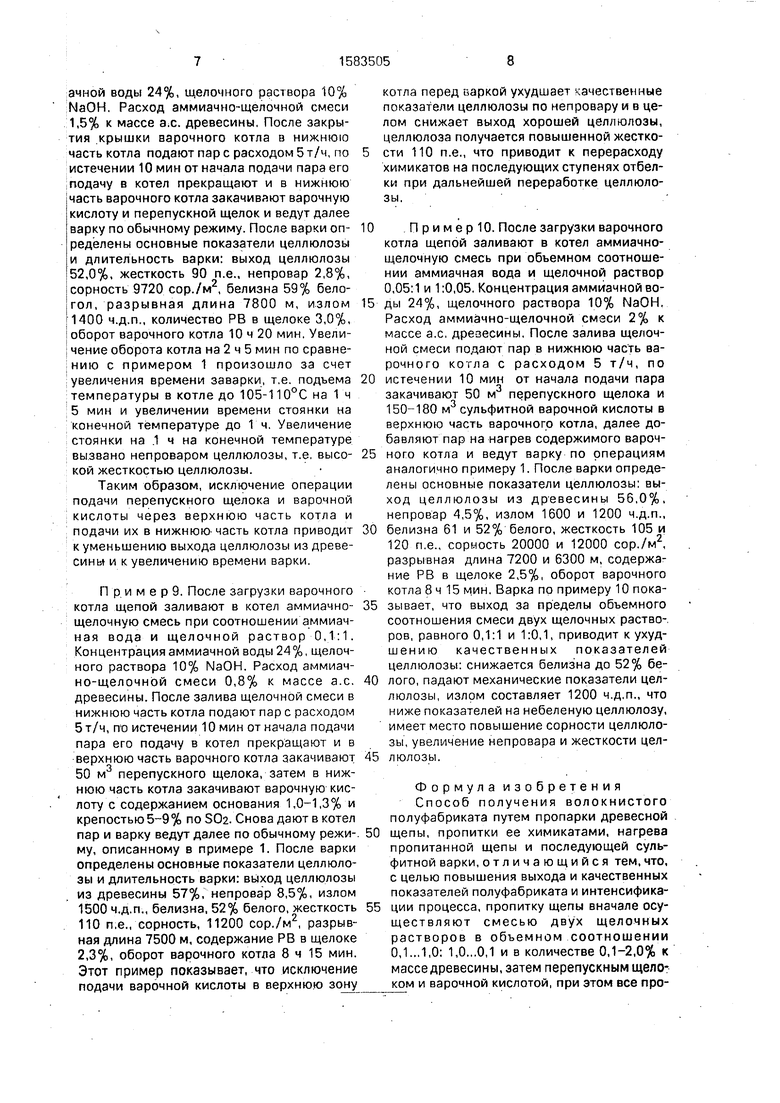

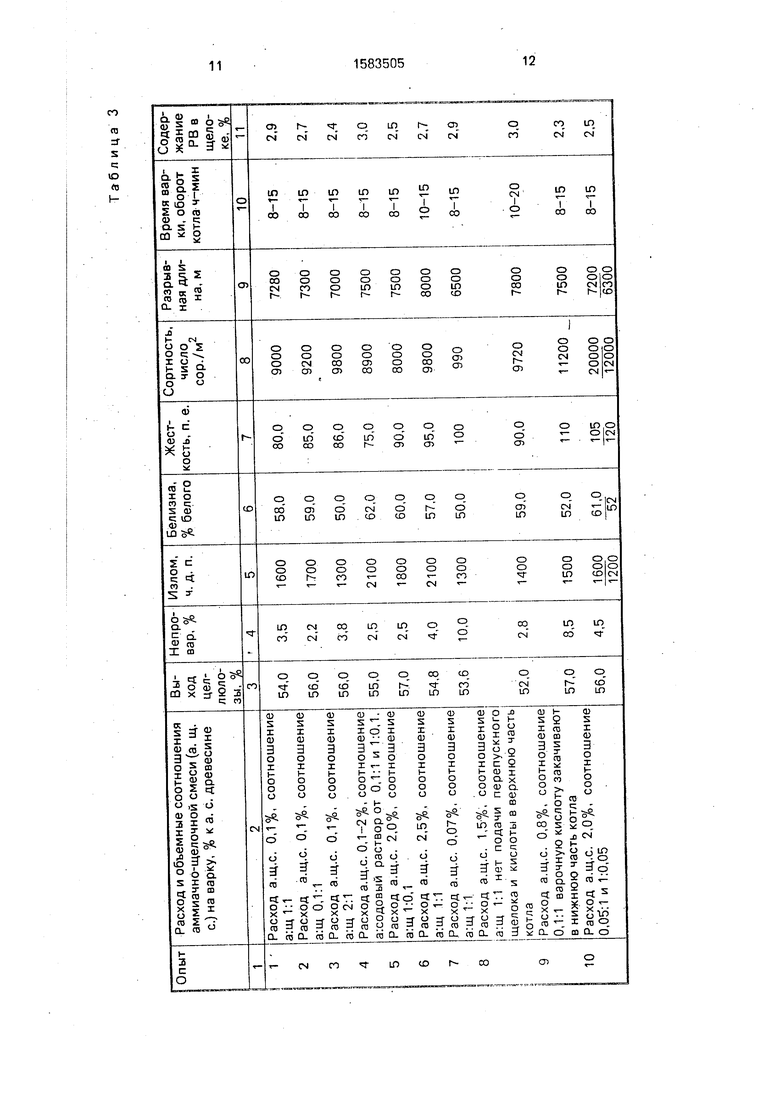

В табл. 3 приведены основные показатели целлюлозы после варки.

П р и м е р 1. После загрузки варочного котла щепой через паровой уплотнитель заливают в котел аммиачно щелочную смесь при соотношении аммиачная вода и щелочной раствор NaOH 1:1. Концентрация амми - ачной воды по аммиаку 24%, концентрация щелочного раствора по NaOH 2%. После залива аммиачно-щелочного раствора в количестве 0,1% к массе а.с. древесины, крышку котла закрывают и в нижнюю часть варочного котла подают пар с расходом не более 5 т/ч по истечении 10 мин, в верхнюю часть варочного котла закачивают 50 м перепускного щелока, т.е. отработанного ва- . рочного раствора, взятого из другого варочного котла. После закачки перепускного щелока в верхнюю часть варочного котла объемом 320 м закачивают варочную кислоту в количестве 150-180 м3: Пар во время закачки перепускного щелока и кислоты продолжают подавать с расходом 5 т/ч. По

окончании закачки варочной сульфитной киспоты крепостью 5-9% no SOa с содержанием кальциевого или э -1мониевого основания 1,0-1,3% в котел добавляют расход

i реющего пара и ведут заварку до I05- 110°С в течение 60 мин, далее стоянка при 110°С в течение 90 мин, подъем температуры в котле до 140-144°С в течение 100 мин, стоянка при 140°С в течение 30 мин, сдувка

0 газа в течение 85 мин, выдувка или вымывка массы из котла в течение 25 мин. Все пере- численные операции по режиму варки представлены в табл. 2 и являются неизменными в последующих примерах.

5 После варки определены основные показатели целлюлозы; выход целлюлозы из древесины 54%, жесткость 80,0 п.е., непровар 3,5%, сорность 9000 сор./м2, белизна, 58% белого, разрывная длина 7280 м, излом

0 1600 ч.д.п., количество РВ в щелоке 2,9%, оборот варочного котла составляет 8 ч 15 мин.

П р и м е р 2. После загрузки варочного котла щепой через паровой уплотнитель за5 ливают в котел аммиачно-щелочную смесь три соотношении аммиачная вода и щелочной раствор NaOH 1:1. Концентрация аммиачной воды, смешиваемой со щелочью по аммиаку, 23%, концентрация щелочного

0 раствора 20% NaOH,

После залива аммиачно-щелочного раствора в количестве 0,1 % к массе а.с. древесины, крышку варочного котла закрывают и в нижнюю часть варочного котла подают

5 пар с расходом 5 т/ч, по истечении 10 мин в верхнюю часть варочного котла закачивают 50 м перепускного щелока, затем подают варочную кислоту. Пар в нижнюю часть котла продолжают подавать с расходом 5 т/ч и

0 пропитку щепы ведут во время закачки перепускного щелока и варочной кислоты как бы в кипящем слое.

По окончании закачки варочной сульфитной кислоты крепостью 5-9% по SOa и с

5 содержанием кальциевого, аммониевого или натриевого основания 1,0-1,3%, в котел добавляют расход греющего пара и ведут варку по режиму, указанному в примере 1. После варки определены основные показа0 тели целлюлозы: выход целлюлозы из древесины 56%, жесткость 85 п.е., непровар 2,2%, сорность 9200 сор./м2, белизна 59% белого, разрывная длина 7300 м, излом 1700 ч.п.д., количество РВ 2,7%, оборот ва5 рочного котла 8 ч 15 мин.

П р и м е р 3. После загрузки котла щепой заливают в котел аммиачно-щелочную смесь при соотношении аммиачная вода и щелочной раствор NaOH 2:1. Концентрация аммиачной воды по аммиаку

24%, щелочного раствора 2% NaOH, Расход аммиачно-щелочного раствора 0,1% к массе а,с. древесины. После закрытия крышки в нижнюю часть варочного котла подают пар с расходом 5 т/ч, по истечении 10 мин от начала подачи пара в верхнюю часть котла подают перепускной щелок в количестве 50 м3 и варочную сульфитную кислоту. Далее ведут варку по обычному режиму. После варки определены основные показатели целлюлозы: выход целлюлозы 56%, жесткость 86 п.е., непровар 3,8%, сорность 9800 сор./м2, белизна 50% белого, разрывная длина 7000 м, излом 1300 ч.д.п., количество РВ в щелоке2,4%, оборот варочного котла 8 ч 15 мин.

П р и м е р 4. Способ осуществляют по примеру 1, но в смеси с аммиачной водой применяют раствор соды в объемном соотношении Na2COa:NH40H как 1:1, так и 0,1:1 и 1:0,1, т.е. в различных объемных соотношениях. Расход щелочной смеси к массе а.с. древесины составляет 0,1-2%. После залива указанных растворов в нижнюю часть варочного котла подают пар с расходом 5 т/ч и по истечении 10 мин от начала по - дачи пара, в верхнюю часть котла подают перепускной щелок из другого варочного котла в количестве 50 м , а затем закачива ют варочную кислоту в верхнюю часть котла. Далее ведут варку по известному режиму. После варки определены основные показатели целлюлозы.

Из примера 4 установлено, что использование смеси двух щелочных растворов в различном объемном соотношении практически не влияет на основные показатели целлюлозы, которые после определения в среднем составляют: выход целлюлозы 55%, жесткость 75 п.е., непровар 2,5%, сорность 8900 сор./м2, белизна 62,0% белого, разрывная длина 7500 м, излом 2100 ч.д п., количество РВ в щелоке 2,7%, оборот варочного котла 8 ч 15 мин.

П р и м е р 5. После загрузки котла щепой заливают щелочную смесь, состоящую из аммиачной воды и натриевой щелочи, в объемном соотношении 1:0,1. Расход щелочной смеси к массе а.с. древесины берут 2%. Концентрация аммиачной воды по аммиаку 23%, щелочного раствора 2% NaOH, После залива щелочной смеси подают пар с расходом 5 т/ч, по истечении 10 мин от начала подачи пара, в верхнюю часть варочного котла подают перепускной щелок из другого варочного котла в количестве 50 м , а затем закачивают варочную кислоту. Далее ведут варку по известному режиму. После варки определены основные показатели целлюлозы: выход целлюлозы

57%, жесткость 90 п.е., непровар 2,5%, сорность 8000 сор./м2, белизна 60% белого, разрывная длина 7500 м, излом 1800 ч.д.п., количество РВ в щелоке 2,5%, оборот варочного котла 8 ч 15 мин.

П р и м е р 6. После загрузки варочного котла щепой через паровой уплотнитель заливают в котел аммиачно-щелочную смесь при соотношении аммиачная вода и щелоч0 ной раствор NaOH 1:1. Концентрация аммиачной воды по аммиаку 23%, щелочного раствора 2% NaOH. Расход аммиачно-щелочного раствора 2,5% к массе а.с, древесины. Все остальные операции выполняют

5 аналогично примерам 1-5. После варки определены основные показатели целлюлозы: выход целлюлозы 54,8%, жесткость 95 п.е., непровар 4,0%, сорность 9800 сор./м2, белизна 57%, разрывная длина 8000 м, излом

0 2100 ч.д.п., количество РВ в щелоке 2,7%, оборот варочного котла 10 ч 15 мин.

Увеличение расхода аммиачно-щелочного раствора свыше 2% приводит к значительному увеличению оборота варочного

5 котла и снижению его производительности,

т.е. расход аммиачно-щелочной смеси в 2%

к а.с. древесины является высшим пределом.

П р и м е р 7. После загрузки варочного

котла щепой через паровой уплотнитель за0 ливают в котел аммиачно-щелочную смесь при соотношении аммиачная вода и щелочной раствор NaOH 1:1. Концентрация аммиачной воды 24%, щелочного раствора 20% NaOH. Расход аммиачно-щелочного раство5 раО,07% к массе а.с. древесины. Всеосталь- ные операции в указанном примере выполняют аналогично примерам 1-5. После варки определены основные показатели целлюлозы: выход целлюлозы 51,6%, жест0 кость 100 п.е., непровар 10%, сорность 9900 сор./м2, белизна 50% белого, разрывная длина 6500 м, излом 1300 ч.д.п., количество РВ в щелоке 2,85%, оборот варочного котла 8 ч 15 мин. Снижение расхода амми5 ачно-щелочной смеси на вйрку ниже 0,1 % к массе а.с. древесины приводит к ухудшению качественных и механических показателей целлюлозы, а также к уменьшению выхода целлюлозы из древесины, что и определяет

0 нижний уровень расхода аммиачно-щелочной смеси на варку. Снижение расхода аммиачно-щелочной смеси ниже 0,1% не позволяет достичь цели изобретения по выходу целлюлозы и по качественным и меха5 ническим показателям целлюлозы.

П р и м е р 8. После загрузки варочного котла щепой через паровой уплотнитель заливают в котел аммиачно-щелочную смесь при соотношении аммиачная вода и щелочной раствор NaOH 1:1. Концентрация аммиачной воды 24%, щелочного раствора 10% NaOH. Расход аммиачно-щелочной смеси 1,5% к массе а.с. древесины, После закрытия крышки варочного котла в нижнюю часть котла подают пар с расходом 5 т/ч, по истечении 10 мин от начала подачи пара его подачу в котел прекращают и в нижнюю часть варочного котла закачивают варочную кислоту и перепускной щелок и ведут далее варку по обычному режиму. После варки определены основные показатели целлюлозы и длительность варки: выход целлюлозы 52,0%, жесткость 90 п.е., непровар 2,8%, сорность 9720 сор./м2, белизна 59% бело- гол, разрывная длина 7800 м, излом 1400 ч.д.п., количество РВ в щелоке 3,0%, оборот варочного котла 10 ч 20 мин, Увеличение оборота котла на 2 ч 5 мин по сравнению с примером 1 произошло за счет увеличения времени заварки, т.е. подъема температуры в котле до 105-110°С на 1 ч 5 мин и увеличении времени стоянки на конечной температуре до 1 ч. Увеличение стоянки на 1 ч на конечной температуре вызвано непроваром целлюлозы, т.е. высокой жесткостью целлюлозы.

Таким образом, исключение операции подачи перепускного щелока и варочной кислоты через верхнюю часть котла и подачи их в нижнюю часть котла приводит к уменьшению выхода целлюлозы из древесины и к увеличению времени варки.

П р и м е р 9. После загрузки варочного котла щепой заливают в котел аммиачно- щелочную смесь при соотношении аммиачная вода и щелочной раствор 0,1:1. Концентрация аммиачной воды 24%, щелочного раствора 10% NaOH. Расход аммиачно-щелочной смеси 0,8% к массе а.с. древесины. После залива щелочной смеси в нижнюю часть котла подают пар с расходом 5 т/ч, по истечении 10 мин от начала подачи пара его подачу в котел прекращают и в верхнюю часть варочного котла закачивают 50 м перепускного щелока, затем в нижнюю часть котла закачивают варочную кислоту с содержанием основания 1,0-1,3% и крепостью 5-9% по SU2. Снова дают в котел пар и варку ведут далее по обычному режиму, описанному в примере 1. После варки определены основные показатели целлюлозы и длительность варки: выход целлюлозы из древесины 57%, непроеар 8,5%, излом 1500 ч.д.п,, белизна, 52% белого, жесткость 110 п.е., сорность, 11200 сор./м2, разрывная длина 7500 м, содержание РВ в щелоке 2,3%, оборот варочного котла 8 ч 15 мин. Этот пример показывает, что исключение подачи варочной кислоты в верхнюю зону

котла перед варкой ухудшает качественные показатели целлюлозы по непровару и в целом снижает выход хорошей целлюлозы, целлюлоза получается повышенной жестко- сти 110 п.е,, что приводит к перерасходу химикатов на последующих ступенях отбелки при дальнейшей переработке целлюлозы.

ПримерЮ. После загрузки варочного котла щепой заливают в котел аммиачно- щелочную смесь при объемном соотношении аммиачная вода и щелочной раствор 0,05:1 и 1:0,05. Концентрация аммиачной воды 24%, щелочного раствора 10% NaOH. Расход аммиачно-щелочной смеси 2% к массе а.с, древесины, После залива щелочной смеси подают пар в нижнюю часть варочного когла с расходом 5 т/ч, по

истечении 10 мин от начала подачи пара закачивают 50 м перепускного щелока и 150-180 м сульфитной варочной кислоты в верхнюю часть варочного котла, далее добавляют пар на нагрев содержимого варочного котла и ведут варку по операциям аналогично примеру 1. После варки определены основные показатели целлюлозы: выход целлюлозы из древесины 56,0%, непровар 4,5%, излом 1600 и 1200 ч.д.п.,

белизна 61 и 52% белого, жесткость 105 и 120 п.е., сорность 20000 и 12000 сор./м2, разрывная длина 7200 и 6300 м, содержание РВ в щелоке 2,5%, оборот варочного котла 8 ч 15 мин. Варка по примеру 10 показывает, что выход за пределы объемного соотношения смеси двух щелочных растворов, равного 0,1:1 и 1:0,1, приводит к ухудшению качественных показателей целлюлозы: снижается белизна до 52% белого, падают механические показатели целлюлозы, излом составляет 1200 ч.д.п., что ниже показателей на небеленую целлюлозу, имеет место повышение сорности целлюлозы, увеличение непровара и жесткости целлюлозы.

Формула изобретения Способ получения волокнистого полуфабриката путем пропарки древесной

0 щепы, пропитки ее химикатами, нагрева пропитанной щепы и последующей сульфитной варки, отличающийся тем, что, с целью повышения выхода и качественных показателей полуфабриката и интенсифика5 ции процесса, пропитку щепы вначале осуществляют смесью двух щелочных растворов в объемном соотношении 0,1...1,0: 1,0...0,1 и в количестве 0,1-2,0% к массе древесины, затем перепускным щелоком и варочной кислотой, при этом все прониточные химикаты подают в верхнюю часть варочного котла и одновременно осуществляют нагрев щепы паром, подаваемым в нижнюю часть котла.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1987 |

|

SU1454892A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU376507A1 |

| Способ получения целлюлозы | 1990 |

|

SU1756433A1 |

| Способ получения сульфатной целлюлозы | 1983 |

|

SU1172966A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2012 |

|

RU2499857C1 |

| Способ щелочной варки целлюлозы в котлах периодического действия | 1987 |

|

SU1498857A1 |

| Способ получения беленой целлюлозы | 1988 |

|

SU1587096A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2138590C1 |

| Способ получения целлюлозы для химической переработки | 1986 |

|

SU1379381A1 |

Изобретение относится к целлюлозно-бумажной промышленности, в частности к способам получения волокнистого полуфабриката, и позволяет повысить выход и качественные показатели полуфабриката и интенсификации процесса. После загрузки варочного котла щепой закрывают крышку котла и через паровой уплотнитель в котел подают щелочную смесь в количестве 0,1-2,0% к абсолютно сухой древесине, одновременно в нижнюю часть варочного котла подают греющий пар с расходом не менее 5 т/ч. Такую обработку ведут в течение 10-30 мин. после чего в верхние штуцера варочного котла закачивают перепускной щелок (варочный обработанный щелок сульфитной варки после процесса заварки до 105-110°С) другого варочного котла и пропитку заканчивают путем закачки варочной кислоты вслед за подачей перепускного щелока. 3 табл., 3 ил.

Таблица 2

| СПОСОБ ПОЛУЧЕНИЯ еУЛЬФЙТМОЙ ЦЕЛЛЮЛОЗЬ! | 0 |

|

SU390219A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-07—Публикация

1988-06-03—Подача