Изобретение относится к электротехнике и может быть использовано в производстве ламп накаливания со светорассеивающим покрытием.

Известен способ образования свето- рассеивающего покрытия на колбах ламп накаливания, согласно которому на внутреннюю поверхность колбы наносятсуспензию неорганического соединения, например двуокиси титана и какого-либо биндера. Затем колбу отживают для удаления биндера. зачищают горловину и откачивают.

Недостатками этого способа являются сложность и трудоемкость процесса изготовления суспензии, а также неблагоприятные условия труда (работа с органическими растворителями).

Наиболее близким к предлагаемому является способ, в котором образованную суспензию, включающую тетрафосфат бария, триполифосфат натрия, диоксид кремния аэросила и воду, наносят на внутреннюю поверхность колбы и подвергают термообработке при 393-453 К

Недостатком данного способа является частичная гидроскопичность суспензии. Для хранения колб со светорассеивающим покрытием, в состав которого входит диоксид кремния аэросила, в процессе изготовления ламп накаливания, необходима среда с уменьшенным содержанием влаги.

Целью изобретения является повышение продолжительности горения ламп накаливания за счет уменьшения гигроскопичности покрытия.

Поставленная цель достигается тем, что в известном способе образования диффузного покрытия на колбах ламп накаливания, заключающемся в нанесении на внутреннюю поверхность колбы водной суспензии, содержащей тетрафосфат бария, триполифосфат натрия, воду и последующей термообработке колбы при 393-453 К, указанные компоненты используют в следующем соотношений: 12,0-31.0 тетрафосфата бария, 1,1-2,1 триполифосфата натрия, вода - остальное.

С вето рассеивающий эффект покрытия достигается за счет нанесения на стеклянs

Ё

XJ

СП

о о VJ

ел

ную поверхность колбы белого мелкодисперсного порошка тетрафосфата бария в водном растворе триполифосфата натрия. Частицы тетрафосфата бария, окруженные молекулами раствора триполифосфата на- трия, расположены на расстоянии друг от друга и плотно примыкают к стенке колбы. Разнесенные на расстояние частицы тетрафосфата бария обладают высокой адгезией к стеклу и являются хорошим светорассеи- вающим материалом. Раствор триполифосфата натрия способствует хорошему разливу суспензии, стабилизирует покрытие, предотвращает его растрескивание при термообработке.

Введение в суспензию тетрафосфата бария менее 12 вес.% ведет к снижению адгезии, а более 31 вес.% увеличивает све- топоглощение.

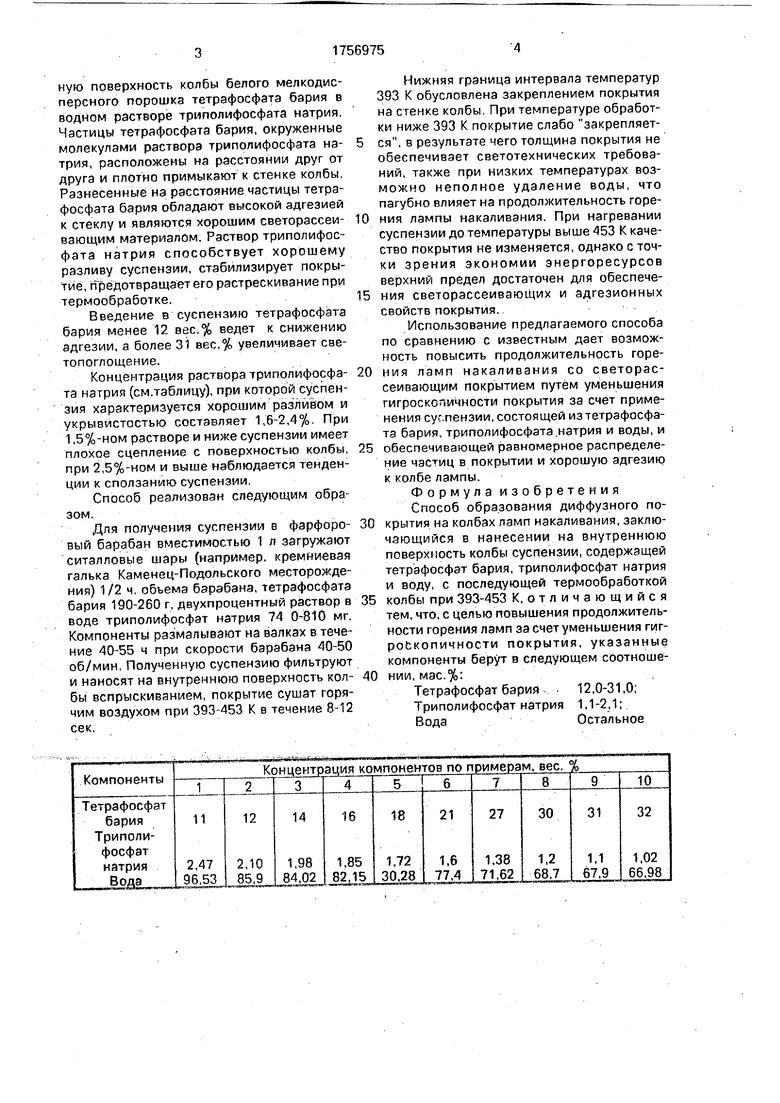

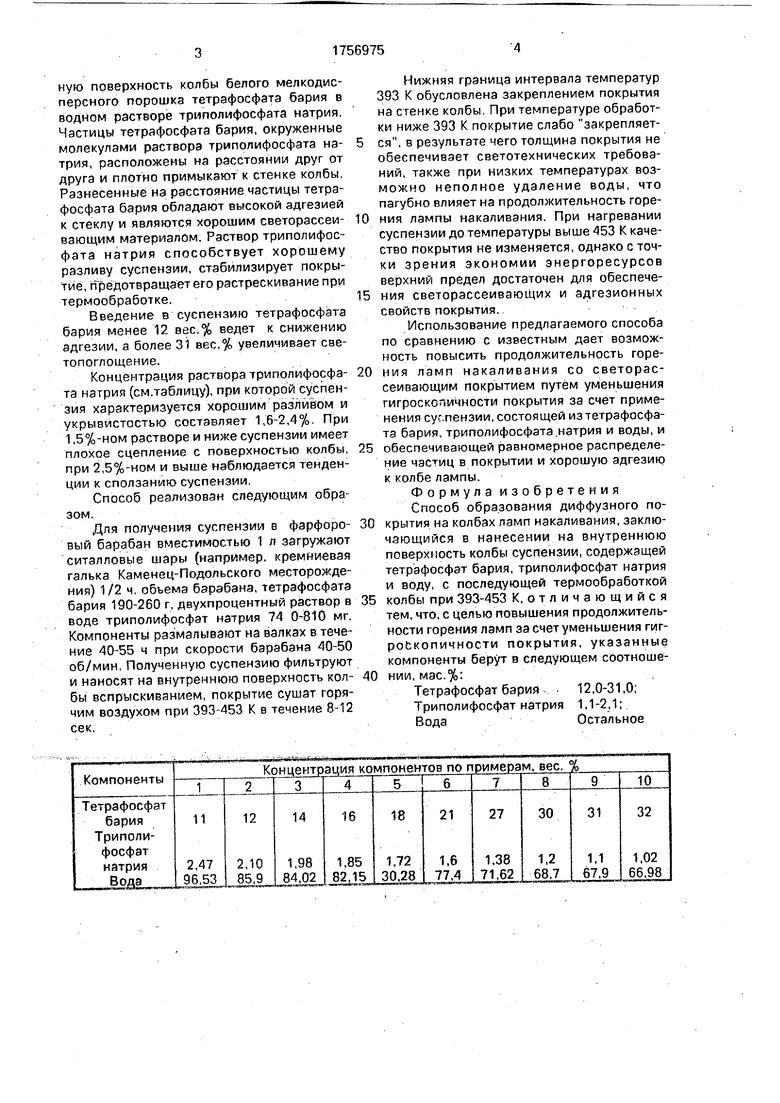

Концентрация раствора триполифосфа- та натрия (см.тзблицу), при которой суспензия характеризуется хорошим разливом и укрывистостью составляет 1,6-2,4%. При 1,5%-ном растворе и ниже суспензии имеет плохое сцепление с поверхностью колбы, при 2,5%-ном и выше наблюдается тенденции к сползанию суспензии.

Способ реализован следующим образом.

Для получения суспензии в фарфоре- вый барабан вместимостью 1 л загружают ситалловые шары (например, кремниевая галька Каменец-Подольского месторождения) 1/2 ч. объема барабана, тетрафосфатз бария 190-260 г, двухпроцентный раствор в воде триполифосфат натрия 74 0-810 мг. Компоненты размалывают на валках в течение 40-55 ч при скорости барабана 40-50 об/мин, Полученную суспензию фильтруют и наносят на внутреннюю поверхность кол- бы вспрыскиванием, покрытие сушат горячим воздухом при 393-453 К в течение 8-12 сек,

Нижняя граница интервала температур 393 К обусловлена закреплением покрытия на стенке колбы. При температуре обработки ниже 393 К покрытие слабо закрепляется, в результате чего толщина покрытия не обеспечивает светотехнических требований, также при низких температурах возможно неполное удаление воды, что пагубно влияет на продолжительность горения лампы накаливания. При нагревании суспензии до температуры выше 453 К качество покрытия не изменяется, однако с точки зрения экономии энергоресурсов верхний предел достаточен для обеспечения светорассеивающих и адгезионных свойств покрытия.

Использование предлагаемого способа по сравнению с известным дает возможность повысить продолжительность горения ламп накаливания со светорас- сеивающим покрытием путем уменьшения гигроскопичности покрытия за счет применения су.г.пензии, состоящей из тетрафосфата бария, триполифосфата .натрия и воды, и обеспечивающей равномерное распределение частиц в покрытии и хорошую адгезию к колбе лампы.

Формула изобретения

Способ образования диффузного покрытия на колбах ламп накаливания, заключающийся в нанесении на внутреннюю поверхность колбы суспензии, содержащей тетрафосфат бария, триполифосфат натрия и воду, с последующей термообработкой колбы при 393-453 К, отличающийся тем, что, с целью повышения продолжительности горения ламп за счет уменьшения гиг- роскопичности покрытия, указанные компоненты берут в следующем соотношении, мас.%:

Тетрафосфат бария . 12,0-31,0;

Триполифосфат натрия 1,1-2,1;

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования диффузного покрытия на колбах ламп накаливания | 1989 |

|

SU1700637A1 |

| Состав отражающего покрытия для газоразрядных ламп | 1980 |

|

SU860173A1 |

| Суспензия для получения светорассеивающего покрытия на колбах ламп накаливания | 1985 |

|

SU1246181A1 |

| Состав отражающего покрытия | 1990 |

|

SU1771002A1 |

| СВЕТОРАССЕИВАЮЩАЯ СУСПЕНЗИЯ ДЛЯ ИСТОЧНИКОВ СВЕТА | 2000 |

|

RU2171518C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА НИЗКОГО ДАВЛЕНИЯ С НЕЛЮМИНЕСЦИРУЮЩИМ ОТРАЖАЮЩИМ СЛОЕМ | 1969 |

|

SU243065A1 |

| СВЕТОРАССЕИВАЮЩЕЕ ПОКРЫТИЕ ДЛЯ ИСТОЧНИКОВ СВЕТА | 1992 |

|

RU2036535C1 |

| I ^ЗСЕСОЮЗНАЯjfiii;c<ibf*CiIW !СиПМЛ"•" • -'-t' >& (..•«tlfi iCun/ | 1973 |

|

SU389573A1 |

| ИСТОЧНИК СВЕТА | 1992 |

|

RU2065639C1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ СВЕТОВОГО ПОТОКА ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 1979 |

|

SU826459A1 |

Использование производство электрических ламп со светорассеивающим покрытием на колбах. Сущность изобретения на колбу наносится водная суспензия, содержащая, мае. %: тетрафосфат бария 12,0-31,0, и триполифосфат натрия 1,1-2,1 После нанесения суспензии колба проходит термообработку при 393-453 К. 1 табл.

| Ульмишек Л.Г | |||

| Производство электрических ламп накаливания | |||

| М.-Л , 1966, с.208 | |||

| Способ образования диффузного покрытия на колбах ламп накаливания | 1989 |

|

SU1700637A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-23—Публикация

1990-02-08—Подача