Изобретение относится к машиностроению, в частности к гальванопластике.

Наиболее близким к изобретению является способ гальванического покрытия сквозных отверстий в печатных платах заключающийся в том, что при металлизации отверстий в плате ее подвешивают на транспортирующей раме и погружают в гальваническую ванну. Через инжекционные трубки, установленные горизонтально или вертикально внутри ванны и имеющие выпускные отверстия расположенные с определенным интервалом, непрерывно подают рабочую жидкость. Планку перемещают вертикально или горизонтально с заданным шагом p и обрабатывают рабочей жидкостью. Однако такой способ имеет следующие недостатки: для металлизации данным способом необходимо специальное оборудование, такое как специальная гальваническая ванна с системой инжекционных трубок и механизм перемещения заготовок печатных плат с заданным шагом. Основным недостатком данного способа металлизации является то, что металлизация отверстий происходит одновременно расположенными друг против друг электродами. При данном способе металлизации отверстий печатных плат не достигается равномерного нарастания слоя осадка, так как приходится затрачивать время на доработку печатных плат.

Цель изобретения повышение качества металлизации за счет улучшения равномерности гальванического покрытия по толщине в отверстиях и на поверхности печатных плат.

Поставленная цель достигается тем, что для металлизации заготовок печатных плат электроды выполняют в виде пластин с отверстиями, расположенными в соответствии с рисунком отверстий плат, при размещении заготовки электроды смещают один относительно другого на расстояние половины шага отверстий, а гальваническое осаждение выполняют в периодическом режиме, причем сначала подают напряжение на один из электродов, расстояние между отверстиями которого и отверстиями платы не превышает 0,25 шага отверстий в течение времени перемещения платы на 0,5 шага, а затем подают напряжение на другой электрод в течение того же промежутка времени.

Известно техническое решение, в котором электроды-инструменты расположены друг относительно друга без смещения. Однако при указанном расположении электрода-инструмента не обеспечивается равномерность осаждаемого слоя в отверстиях печатных плат, которое достигается в заявляемом техническом решении. Кроме того в предлагаемом способе напряжение подают поочередно на секции ЭИ в зависимости от взаимного расположения отверстий ЭИ и перемещаемой заготовки.

Металлизацию заготовок печатных плат производят между электродами, выполненными в виде пластин с отверстиями расположенными в соответствии с рисунком отверстий платы, которые смещены относительно друг друга на расстояние половины шага отверстий платы, гальванически в периодическом режиме, причем сначала подают напряжение на один из электродов, расстояние между отверстиями которого и отверстиями платы не превышает 0,25 шага отверстий в течение времени перемещения платы на 0,5 шага, а затем подают напряжение на другой электрод в течение того же промежутка времени.

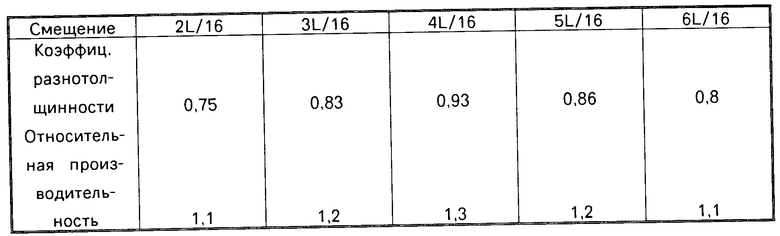

П р и м е р. Плату из фольгированного с двух сторон стеклотекстолита с химически металлизированными на толщину 3-5 мкм отверстиями диаметром 1 мм с шагом отверстий 10 мм, числом рядов 17 по 20 отверстий в каждом, изготовленную из стеклотекстолита (ГОСТ 10292-74) толщиной 2 мм длиной 200 мм, шириной 190 мм, обрабатывают с помощью специальной установки. Плату с отверстиями перед обработкой декапируют 2%-ным раствором соляной кислоты, затем помещают в камеру установки, в которой подача заготовки осуществляется со скоростью 50 мм/мин, с помощью подвижных роликов, работающих от электродвигателя. Осаждение меди толщиной 25 мкм в отверстиях и 30-35 мкм на поверхности осуществляют из стандартного сернокислого электролита меднения при 20оС. Для сравнения проведен ряд экспериментов токоподвод осуществляют на верхний анод электролит подают также сверху: токоподвод сверху, электролит снизу; токоподвод и подачу электролита осуществляют с обеих сторон (напряжение подают поочередно на верхнюю и нижнюю секции). Исследования проводят на заготовках со стандартным шагом отверстий 10 мм, поэтому расстояние между отверстиями платы и в секциях электрода-инструмента составляет 10 мм, соответственно момент включения источника-питания соответствующей секции приходится на момент, когда расстояние между отверстиями платы и этой секцией электрода-инструмента равно 2,5 мм. Смещение рядов отверстий в конкретном случае обработки с шагом 10 мм составляет 5 мм. Если смещение секций отлично от L/4, то невозможно сохранить работоспособность схемы (см.таблицу). Уменьшение времени включения L/4 приводит к уменьшению производительности. Увеличение времени включения приводит к одновременной работе двух секций, что обусловливает уменьшение равномерности из-за возврата к варианту работы двух секций одновременно (согласно прототипу). В таблице дана зависимость коэффициента разнотолщинности и относительной производительности от геометрического параметра L.

Относительная производительность предлагаемого способа это отношение производительности осаждения предлагаемого решения к известному. Согласно данной таблице можно сделать вывод, что при смещении платы на расстояние между рядами отверстий и секций электрода-инструмента на 4L/16 коэффициент отношения толщин слоев в отверстии и на поверхности платы и относительной производительности достигают своего максимального значения. Затем готовят поперечные шлифы плат с отверстиями, по которым проводят сравнительную оценку толщины покрытия на поверхности ПП и в отверстиях. Все эксперименты ведут при напряжении 4-6 В. В результате проведенных экспериментов установлено, что при использовании предлагаемых расположения и последовательности включения секций электрода-инструмента, уменьшается время осаждения и улучшает равномерность осаждаемого слоя в сквозных отверстиях печатных плат на 30-40% так как в предложенном решении соотношение нанесенных слоев на поверхности платы (30-35 мкм) и внутри отверстия ( 25 мкм) приближается к "1", что обеспечивает повышение производительности в 1,2-1,4 раза, а в известном способе это соотношение составляет 0,5-0,7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2121531C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2019925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2007 |

|

RU2345510C1 |

| Однослойная или многослойная печатная плата и способ ее изготовления | 1990 |

|

SU1816344A3 |

| Способ электрохимической обработки печатных кабелей | 1983 |

|

SU1133053A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИНФОРМАЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2009 |

|

RU2396738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2004 |

|

RU2274964C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ И ДВУСТОРОННЯЯ ПЕЧАТНАЯ ПЛАТА | 1998 |

|

RU2138931C1 |

Изобретение относится к производству нечетных плат для радиоэлектронной аппаратуры. Сущность изобретения: повышение качества металлизации плат за счет улучшения равномерности гальванического покрытия по толщине в отверстиях и на поверхности платы путем перемещения платы в процессе гальванического осаждения металла в периодическом режиме между электродами пластинами, снабженными отверстиями, соответствующими отверстиям платы, причем перемещение платы осуществляется в режиме, зависящем от взаимного располдожения отверстий платы и электродов. 1 табл.

СПОСОБ МЕТАЛЛИЗАЦИИ ЗАГОТОВОК ПЕЧАТНЫХ ПЛАТ, включающий формирование отверстий в заготовке из фольгированного с двух сторон диэлектрика, химическое осаждение меди в отверстия и на поверхность заготовки, размещение заготовки между двумя электродами и гальваническое осаждение металла в отверстия и на поверхность заготовки в процессе ее перемещения между электродами, отличающийся тем, что, с целью повышения качества металлизации за счет улучшения равномерности гальванического покрытия по толщине в отверстиях и на поверхности, электроды выполняют в виде пластин с отверстиями, расположенными в соответствии с рисунком отверстий платы, при размещении заготовки электроды смещают один относительно другого, на расстояние половины шага отверстий, гальваническое осаждение выполняют в периодическом режиме, причем сначала подают напряжение на один из электродов, расстояние между отверстиями которого и отверстиями платы не превышает 0,25 шага отверстий в течение времени перемещения платы на 0,5 шага, а затем подают напряжение на другой электрод в течение того же промежутка времени.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-08-27—Публикация

1990-03-19—Подача