Изобретение относится к аппаратурно- технологическому оформлению процессов, а точнее к массообменным аппаратам непрерывного действия для проведения процессов, протекающих между твердой и жидкой фазами, и может быть использовано в пищевой и химической отраслях промышленности, например, в масложировой промышленности для фракционирования липидов.

Наиболее близким по технической сущности к предлагаемому является аппарат, содержащий вертикальный U-образный корпус прямоугольного сечения, снабженный дренажными устройствами с патрубками для ввода и вывода жидкой фазы, и замкнутую цепь контактных устройств, расположенную в корпусе и представляющую собой две роликовые цепи, на которых закреплены контактные устройства, выполненные в виде прямоугольных рамок, обтянутых сеткой, при этом роликовые цепи приводят в движение зубчатым колесом от привода, снабженного электродвигателем

Аппарат работает следующим образом.

Обрабатываемый твердый зернистый материал располагают на рамках и две роликовые цепи, на которых закреплены контактные устройства, при своем вращении продвигают твердый зернистый материал по корпусу аппарата с опредепенной скоростью. Жидкость подают в аппарат через патрубок дренажа ввода жидкой фазы Затем, прошедшую в противотоке через слой твердого зернистого материала, секционированный контактными устройствами, жидкую фазу отделяют от твердой фазы и выводят из аппарата через выводное дренажное устройство

XI СП

XI

XI

О

Эффективность работы предлагаемого аппарата выше по сравнению с известными устройствами за счет более равномерного расположения твердого зернистого материала и наличия секционирования. Однако ив этом аппарате имеет место непосредственный контакт твердого зернистого материала и жидкости со стенками корпуса, что приводит к снижению эффективности работы аппарата вследствие нарушения равномерности расположения твердого материала в ниж ней части аппарата и неизбежности потерь твердой фазы от трения, протекания жидкости вдоль стенок корпуса и забивания дренажных устройств, Извест- но, что частицы жидкости, соприкасающиеся с поверхностью ограничивающей стенки, прилипают к ней на столько, что скорость их равна нулю; по мере удаления от стенки скорость нарастает (явление носит назва- ние пристенного эффекта). Это приводит к образованию параболического фронта потока жидкой фазы, в результате чего также значительно снижается эффективность работы аппарата. Отсутствие гарантирован- ного зазора между объемами твердой фазы в пределах соседних контактных устройств приводит к тому, что не происходит выравнивания профилей скоростей и концентраций. Кроме того, сложный привод двух роликовых цепей и способ крепления на них контактных устройств не исключают возможности перекоса рамок и заклинивания, что приводит к снижению надежности аппарата при его эксплуатации.

Целью изобретения является повышение надежности и эффективности работы аппарата за счет равномерного расположения твердого зернистого материала по всему объему аппарата и выравнивания профилей скоростей и концентраций в пределах каждого контактного устройства.

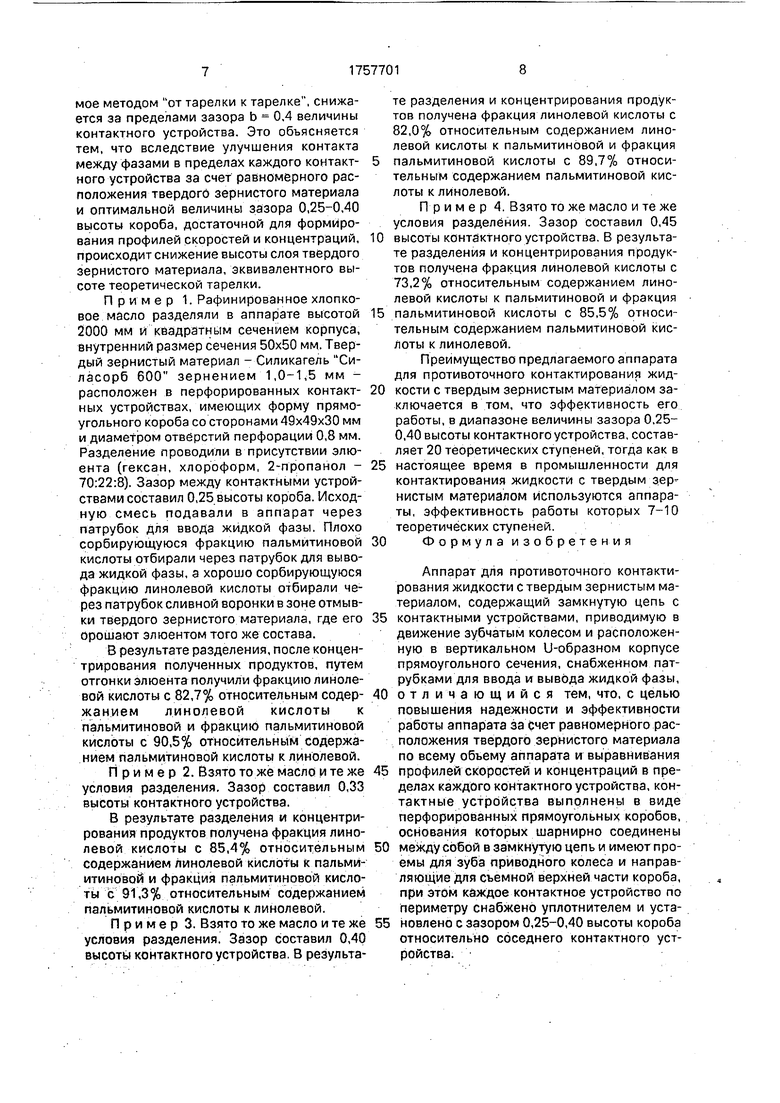

Поставленная цель достигается за счет того, что в аппарате для противоточного контактирования жидкости с твердым зер- нистым материалом, содержащем замкнутую цепь контактных устройств, приводимую в движение зубчатым колесом и расположенную в вертикальном U-образ- ном корпусе прямоугольного сечения, снаб- женном патрубками для ввода и вывода жидкой фазы, контактные устройства выполнены в виде перфорированных прямоугольных коробов, основания которых шарнирно соединены между собой в замк- нутую цепь и представляют собой перфорированные пластины с проемами для зуба приводного колеса и с направляющими для съемной верхней части короба, при этом каждое контактное устройство по периметру снабжено уплотнителем и установлено с зазором 0,25-0,40 высоты короба относительно соседнего контактного устройства.

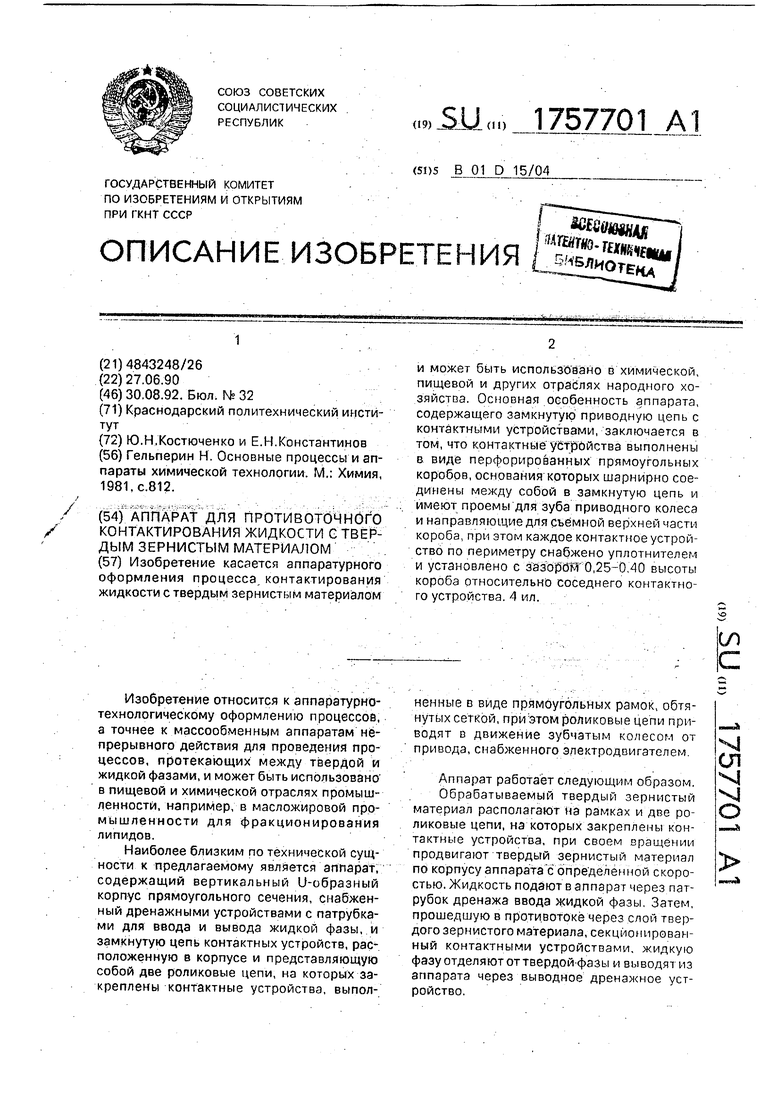

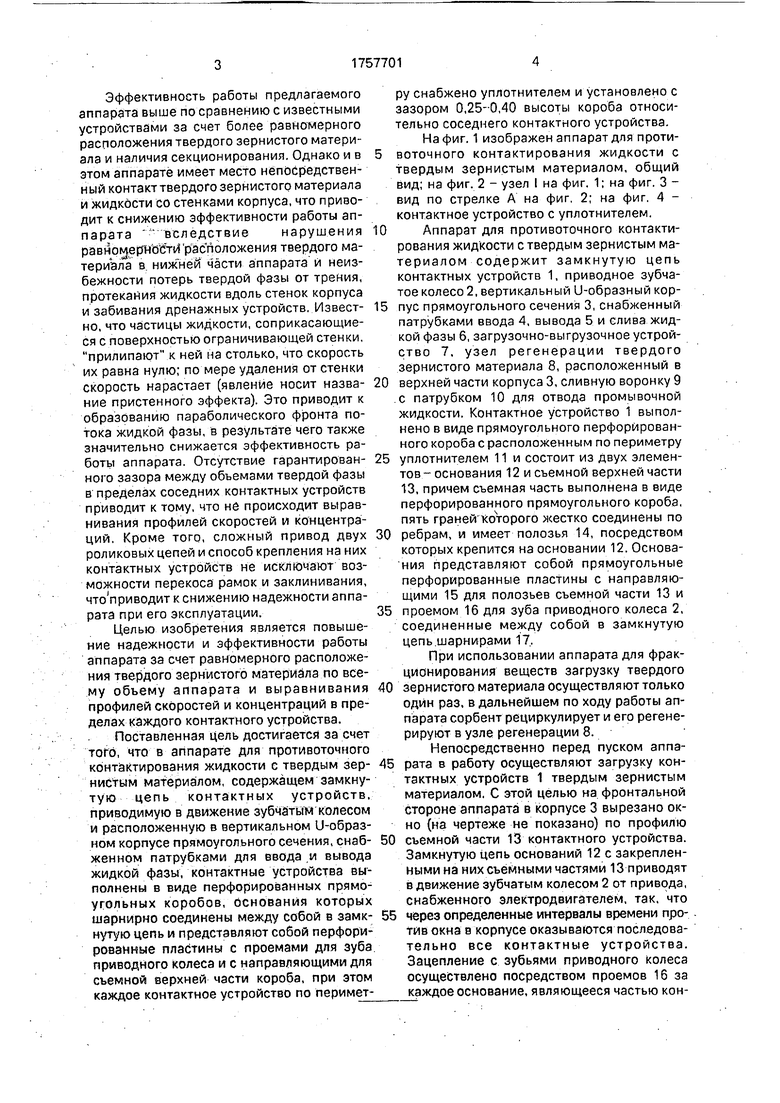

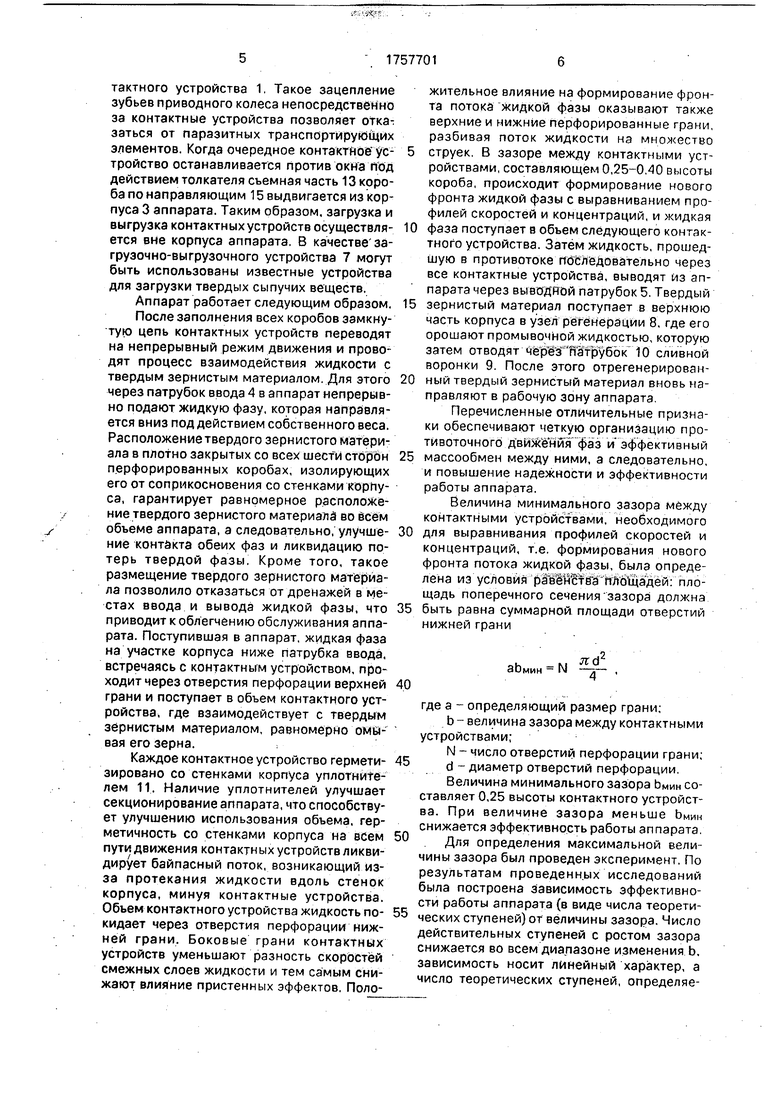

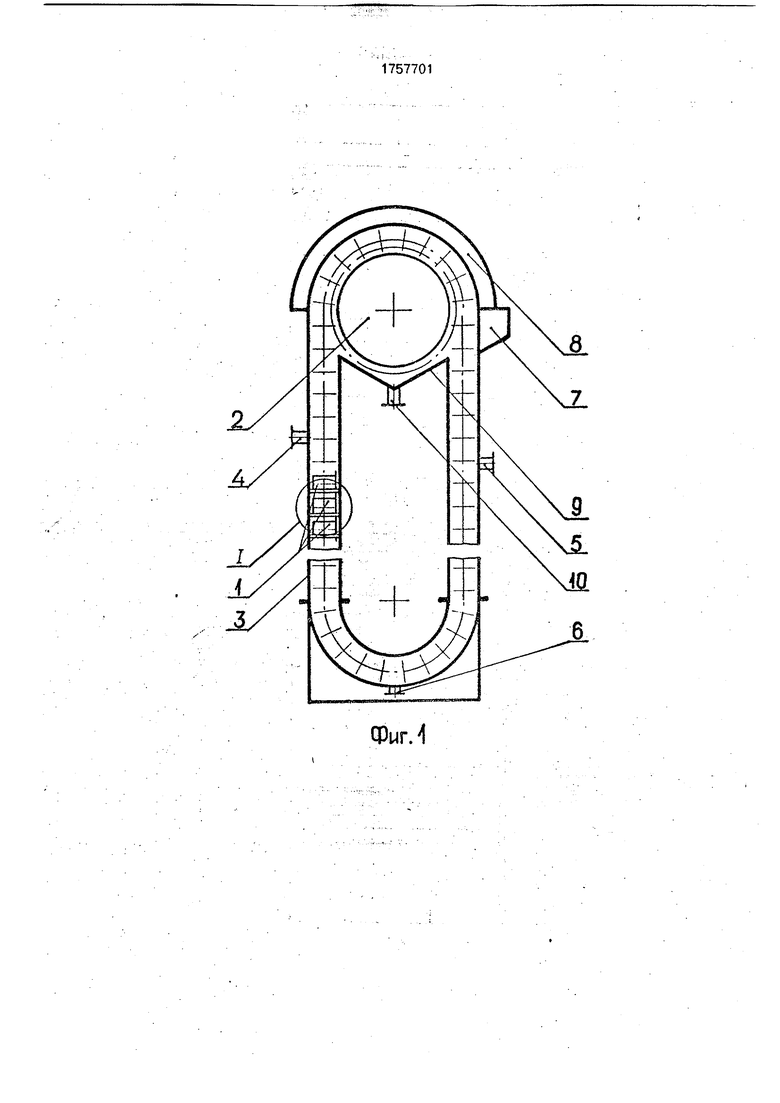

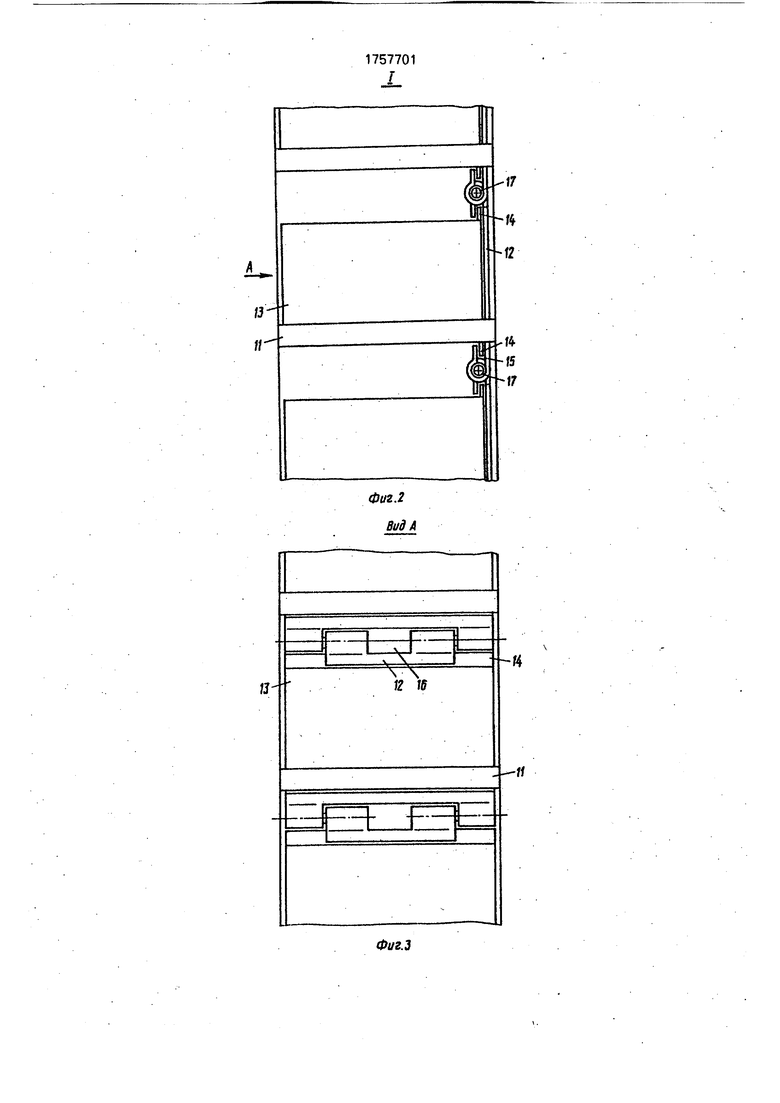

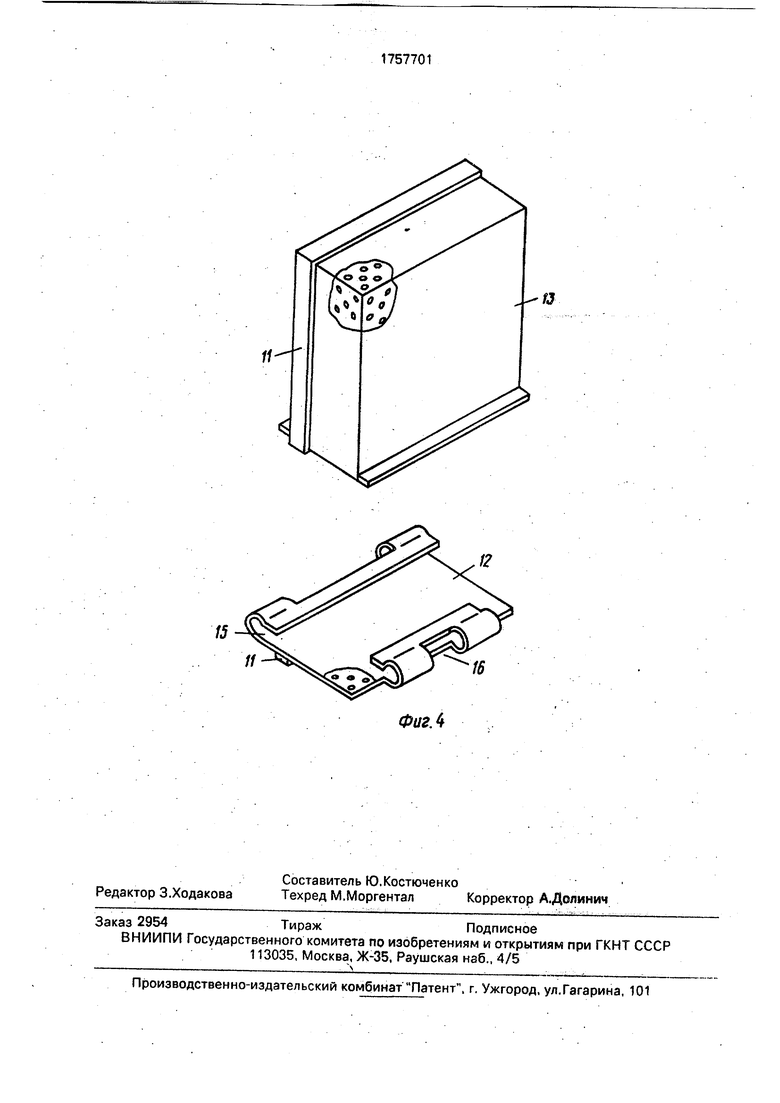

На фиг. 1 изображен аппарат для противоточного контактирования жидкости с твердым зернистым материалом, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид по стрелке А на фиг, 2; на фиг. 4 - контактное устройство с уплотнителем.

Аппарат для противоточного контактирования жидкости с твердым зернистым ма- териалом содержит замкнутую цепь контактных устройств 1, приводное зубчатое колесо 2, вертикальный U-образный корпус прямоугольного сечения 3, снабженный патрубками ввода 4, вывода 5 и слива жидкой фазы 6, загрузочно-выгрузочное устройство 7, узел регенерации твердого зернистого материала 8, расположенный в верхней части корпуса 3, сливную воронку 9 с патрубком 10 для отвода промывочной жидкости. Контактное устройство 1 выполнено в виде прямоугольного перфорированного короба с расположенным по периметру уплотнителем 11 и состоит из двух элементов - основания 12 и съемной верхней части 13, причем съемная часть выполнена в виде перфорированного прямоугольного короба, пять граней которого жестко соединены по ребрам, и имеет полозья 14, посредством которых крепится на основании 12. Основания представляют собой прямоугольные перфорированные пластины с направляющими 15 для полозьев съемной части 13 и проемом 16 для зуба приводного колеса 2, соединенные между собой в замкнутую цепь шарнирами 17.

При использовании аппарата для фракционирования веществ загрузку твердого зернистого материала осуществляют только один раз, в дальнейшем по ходу работы аппарата сорбент рециркулирует и его регенерируют в узле регенерации 8.

Непосредственно перед пуском аппарата в работу осуществляют загрузку контактных устройств 1 твердым зернистым материалом. С этой целью на фронтальной стороне аппарата в корпусе 3 вырезано окно (на чертеже не показано) по профилю сьемной части 13 контактного устройства. Замкнутую цепь оснований 12 с закрепленными на них съемными частями 13 приводят в движение зубчатым колесом 2 от привода, снабженного электродвигателем, так, что через определенные интервалы времени против окна в корпусе оказываются последовательно все контактные устройства. Зацепление с зубьями приводного колеса осуществлено посредством проемов 16 за каждое основание, являющееся частью контактного устройства 1 Такое зацепление зубьев приводного колеса непосредственно за контактные устройства позволяет отказаться от паразитных транспортирующих элементов. Когда очередное контактное устройство останавливается против окна под действием толкателя съемная часть 13 короба по направляющим 15 выдвигается из корпуса 3 аппарата. Таким образом, загрузка и выгрузка контактных устройств осуществляется вне корпуса аппарата В качестве за- груэочно-выгрузочного устройства 7 могут быть использованы известные устройства для загрузки твердых сыпучих веществ.

Аппарат работает следующим образом.

После заполнения всех коробов замкнутую цепь контактных устройств переводят на непрерывный режим движения и проводят процесс взаимодействия жидкости с твердым зернистым материалом Для этого через патрубок ввода 4 в аппарат непрерывно подают жидкую фазу, которая направляется вниз под действием собственного веса. Расположение твердого зернистого материала в плотно закрытых со всех шести сторон перфорированных коробах, изолирующих его от соприкосновения со стенками корпуса, гарантирует равномерное расположение твердого зернистого материала во всем объеме аппарата, а следовательно, улучшение контакта обеих фаз и ликвидацию потерь твердой фазы. Кроме того, такое размещение твердого зернистого материала позволило отказаться от дренажей в местах ввода и вывода жидкой фазы, что приводит к облегчению обслуживания аппарата. Поступившая в аппарат, жидкая фаза на участке корпуса ниже патрубка ввода, встречаясь с контактным устройством, проходит через отверстия перфорации верхней грани и поступает в объем контактного устройства, где взаимодействует с твердым зернистым материалом, равномерно омывая его зерна.

Каждое контактное устройство герметизировано со стенками корпуса уплотнителем 11. Наличие уплотнителей улучшает секционирование аппарата, что способствует улучшению использования объема, герметичность со стенками корпуса на всем пути движения контактных устройств ликвидирует байпасный поток, возникающий из- за протекания жидкости вдоль стенок корпуса, минуя контактные устройства. Обьем контактного устройства жидкость покидает через отверстия перфорации нижней грани. Боковые грани контактных устройств уменьшают разность скоростей смежных слоев жидкости и тем самым снижают влияние пристенных эффектов, Положительное влияние на формирование фронта потока жидкой фазы оказывают также верхние и нижние перфорированные грани разбивая поток жидкости на множество

струек В зазоре между контактными устройствами, составляющем 0,25-0 40 высоты короба, происходит формирование нового фронта жидкой фазы с выравниванием профилей скоростей и концентраций, и жидкая

фаза поступает в объем следующего контактного устройства. Затем жидкость, прошедшую в противотоке последовательно через все контактные устройства, выводят из аппарата через выводной патрубок 5 Твердый

зернистый материал поступает в верхнюю часть корпуса в узел регенерации 8, где его орошают промывочной жидкостью, которую затем отводят патрубок 10 сливной воронки 9 После этого отрегенерированныи твердый зернистый материал вновь направляют в рабочую зону аппарата

Перечисленные отличительные признаки обеспечивают четкую организацию про- тивоточного движения фаз и эффективный

массообмен между ними, а следовательно, и повышение надежности и эффективности работы аппарата.

Величина минимального зазора между контактными устройствами, необходимого

для выравнивания профилей скоростей и концентраций, т.е формирования нового фронта потока жидкой фазы, была определена из условия равё й стега площадей площадь поперечного сечения зазора должна

быть равна суммарной площади отверстий нижней грани

аЬмин N

лгсГ

40

где а - определяющий размер грани,

b - величина зазора между контактными устройствами;

N - число отверстий перфорации грани.

d - диаметр отверстий перфорации

Величина минимального зазора Ьмин составляет 0,25 высоты контактного устройства. При величине зазора меньше Ьмин снижается эффективность работы аппарата

Для определения максимальной величины зазора был проведен эксперимент По результатам проведенных исследований была построена зависимость эффективности работы аппарата (в виде числа теоретических ступеней) от величины зазора. Число действительных ступеней с ростом зазора снижается во всем диапазоне изменения Ь, зависимость носит линейный характер, а число теоретических ступеней, определявмое методом от тарелки к тарелке, снижается за пределами зазора b 0,4 величины контактного устройства. Это объясняется тем, что вследствие улучшения контакта между фазами в пределах каждого контактного устройства за счет равномерного расположения твердого зернистого материала и оптимальной величины зазора 0,25-0,40 высоты короба, достаточной для формирования профилей скоростей и концентраций, происходит снижение высоты слоя твердого зернистого материала, эквивалентного высоте теоретической тарелки.

Пример 1. Рафинированное хлопковое масло разделяли в аппарате высотой 2000 мм и квадратным сечением корпуса, внутренний размер сечения 50x50 мм. Твердый зернистый материал - Силикагель Си- ласорб 600 зернением 1,0-1,5 мм - расположен в перфорированных контактных устройствах, имеющих форму прямоугольного короба со сторонами 49x49x30 мм и диаметром отверстий перфорации 0,8 мм. Разделение проводили в присутствии элю- ента (гексан, хлороформ, 2-пропанол - 70:22:8). Зазор между контактными устройствами составил 0,25 высоты короба. Исходную смесь подавали в аппарат через патрубок для ввода жидкой фазы. Плохо сорбирующуюся фракцию пальмитиновой кислоты отбирали через патрубок для вывода жидкой фазы, а хорошо сорбирующуюся фракцию линолевой кислоты отбирали через патрубок сливной воронки в зоне отмывки твердого зернистого материала, где его орошают элюентом того же состава.

В результате разделения, после концентрирования полученных продуктов, путем отгонки элюента получили фракцию линолевой кислоты с 82,7% относительным содержанием линолевой кислоты к пальмитиновой и фракцию пальмитиновой кислоты с 90,5% относительным содержанием пальмитиновой кислоты к линолевой.

Пример 2. Взято то же масло и те же условия разделения. Зазор составил 0,33 высоты контактного устройства.

В результате разделения и концентрирования продуктов получена фракция линолевой кислоты с 85,4% относительным содержанием линолевой кислоты к пальми- итиновой и фракция пальмитиновой кислоты с 91,3% относительным содержанием пальмитиновой кислоты к линолевой.

Пример 3. Взято то же масло и те же условия разделения. Зазор составил 0,40 высоты контактного устройства. В результате разделения и концентрирования продуктов получена фракция линолевой кислоты с 82,0% относительным содержанием линолевой кислоты к пальмитиновой и фракция

пальмитиновой кислоты с 89,7% относительным содержанием пальмитиновой кислоты к линолевой.

Пример 4. Взято то же масло и те же условия разделения. Зазор составил 0,45

высоты контактного устройства. В результате разделения и концентрирования продуктов получена фракция линолевой кислоты с 73,2% относительным содержанием линолевой кислоты к пальмитиновой и фракция

пальмитиновой кислоты с 85,5% относительным содержанием пальмитиновой кислоты к линолевой.

Преимущество предлагаемого аппарата для противоточного контактирования жидкости с твердым зернистым материалом заключается в том, что эффективность его работы, в диапазоне величины зазора 0.25- 0,40 высоты контактного устройства, составляет 20 теоретических ступеней, тогда как в

настоящее время в промышленности для контактирования жидкости с твердым зернистым материалом используются аппараты, эффективность работы которых 7-10 теоретических ступеней.

Формула изобретения

Аппарат для противоточного контактирования жидкости с твердым зернистым материалом, содержащий замкнутую цепь с

контактными устройствами, приводимую в движение зубчатым колесом и расположенную в вертикальном U-образном корпусе прямоугольного сечения, снабженном патрубками для ввода и вывода жидкой фазы,

отличающийся тем, что, с целью повышения надежности и эффективности работы аппарата за счет равномерного расположения твердого зернистого материала по всему объему аппарата и выравнивания

профилей скоростей и концентраций в пределах каждого контактного устройства, контактные устройства выполнены в виде перфорированных прямоугольных коробов, основания которых шарнирно соединены

между собой в замкнутую цепь и имеют проемы для зуба приводного колеса и направляющие для съемной верхней части короба, при этом каждое контактное устройство по периметру снабжено уплотнителем и установлено с зазором 0,25-0,40 высоты короба относительно соседнего контактного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1976 |

|

SU753443A1 |

| Способ управления многоступенчатым противоточным процессом контактирования жидкости и твердого зернистого материала | 1983 |

|

SU1139501A1 |

| Аппарат для контактирования в системе"ТВЕРдОЕ ТЕлО-жидКОСТь-гАз | 1970 |

|

SU827098A1 |

| Тепломассообменный аппарат | 1978 |

|

SU780874A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ВЕЩЕСТВА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183979C1 |

| АППАРАТ ДЛЯ ПРОТИВОТОЧНОГО КОНТАКТИРОВАНИЯ ЗЕРНИСТОЙ И ЖИДКОЙ ФАЗ | 1997 |

|

RU2121874C1 |

| ПАКЕТНАЯ ВИХРЕВАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ КОЛОННЫХ АППАРАТОВ | 2010 |

|

RU2416461C1 |

| Аппарат для обработки твердых веществ жидкостью | 1991 |

|

SU1810097A1 |

| Экстрактор для систем твердое тело-жидкость | 1987 |

|

SU1510856A1 |

| Устройство для контактирования жидкости с твердой зернистой фазой | 1988 |

|

SU1650243A1 |

Изобретение касается аппаратурного оформления процесса контактирования жидкости с твердым зернистым материалом и может быть использовано в химической, пищевой и других отраслях народного хозяйства. Основная особенность аппарата, содержащего замкнутую приводную цепь с контактными устройствами, заключается в том, что контактные устройства выполнены в виде перфорированных прямоугольных коробов, основания которых шарнирно соединены между собой в замкнутую цепь и имеют проемы для зуба приводного колеса и направляющие для съемной верхней части короба, при этом каждое контактное устрой ство по периметру снабжено уплотнителем и установлено с зазоров 0,25-0 40 высоты короба относительно соседнего контактного устройства Л ил.

ФиН

11

. Я

12

16

ФигЛ

| Гельперин Н | |||

| Основные процессы и аппараты химической технологии | |||

| М.: Химия, 1981.С.812. |

Авторы

Даты

1992-08-30—Публикация

1990-06-27—Подача