Изобретение относится к химической технологии, в частности, к производству ультрафильтрационных мембран на основе ароматического полиамида.

Известен состав для получения мембран из ароматического полиамида с содер- жанием 70% m-фениленовых и 30% n-фениленовых групп. Мембраны получают из раствора полимера в органическом растворителе (М-метил-2-пирролидон, диметй- лацетамид, диметил формамид), содержащем 15-90 мае.ч. порообразователя - неорганической соли (хлориды лития, калия, кальция, бромид или нитрат лития). Полиамидный раствор коагулируется в водной осадительной ванне или смеси растворитель-вода. Для ускорения процесса осаждения в формовочный раствор вводится

диметилсульфоксид. Полученная мембрана подвергается высокотемпературной обработке при 100-400°С в течение 5 с - 30 мин.

Недостатком данного состава для получения мембран являются, во-первых, его сложный состав, что значительно усложняет регенерацию растворителя и осадительной ванны, во-вторых, необходимость проведения термической обработки пленки, что усложняет аппаратурное оформление процесса, создает повышенную взрыво- и пожароопзсность производства.

Предложен состав для получения ультрафильтрационных мембран, на основе смешанного поли-т-фенилен(изо)терефта- ламида, полученного при сополиконденса- ции одного диамина-т-фенилендиамина и двух хлорангидридов дикарбоновых кислот

VJ

(Л VI VI

ГО

о

- изофталевой и терефталевой, взятых в со- 01 ношении 70:30, который лишен указанных выше недостатков. Раствор для получения мембран готовится посредством длительной гомогенизации полимера в ди- метилформзмиде с последующим многодневным созреванием формовочной смеси.

К основным недостаткам данного состава следует отнести низкие транспортно-се- лективные характеристики получаемых мембран.

Целью изобретения является получение- ультрафильтрационных мембран на основе ароматического полиамида с высокими зна- чениями гидравлической проницаемости и задерживающей способности.

Поставленная цель достигается тем, что согласно предлагаемому изобретению для получения ультрафильтрационных мембран используется 12-20%-ный раствор в диме- тилацетамиде ароматического сополиами- да, полученного при сополиконденсации двух диаминов-п-фенилендиамина и т-фе- нилендиамина и хлорал гидридов терефта- левой и изофталевой кислот, взятых при следующем соотношении компонентов, мол.%:

п-Фенилендиамин2,5-12,5

т-Фенилендиамин47,5-37,5

Терефталоилхлорид5-12,5

Изофталоилхлорид45-37,5

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый состав для получения мембран отличается от известного, с одной стороны, введением дополнительного соединения при синтезе ароматического сополиамида, а с другой стороны, количественным соотношением исходных монометров. Таким об- разом, заявляемое техническое решение соответствует критерию новизна.

Пример 1. Для приготовления формовочного раствора используют ароматический полиамид, полученный методом межфазной поликонденсации из п-фени- лендиамина, m-фенилендизмина, хлоран- гидридов терефталевой и изофталевой кислот, следующим образом. К водощелоч- ному раствору смеси п- и т-фенилендиами- нов в заданном соотношении приливают раствор смеси тере- и изофталоилхлоридов в органическом растворителе, не смешивающемся с водой.

Так, для получения полиамида 1 (табли- ца 1) берут смесь 0.0075 моль (1,524 г) п-фе- нилендиамина и 0,0425 моль (8.636 г) m-фенилендиамина, растворяют в 150 мл дистиллированной воды и прибавляют 0,1 моль (1.06 г) ЫазСОз. Затем при умеренном

перемешивании в течение 5-10 с загружают раствор 0.0075 моль (0.811 г) терефталоилн- лорида и 0.0425 моль (4.596 г) изофталоилх- лорида в 250 мл хлороформа. Смесь интенсивно перемешивается в течение 2-10 мин. без нагревания. Полиамид, образующийся в виде порошка, отфильтровывают, промывают ацетоном или спиртом, затем несколько раз теплой водой до удаления ионов хлора в промывочных водах, и сушат при 70-80°С под вакуумом.

Составы синтезированных полиамидов приведены в таблице No1. В связи с тем, что синтезированные полимеры являются новыми, молекулярную массу образцов характеризовали по удельной вязкости 0,5%- ной раствора в диметилформамиде, которая находилась в пределах 0.8-1.0,

Примеры 2-20. Готовят раствор следующего состава, мас.%:

Полиамид11-21

Диметилацетамид 89-79

Навеску полиамида растворяют при 25- 60°С в диметилацетамиде в течение 1-3 часов до получения прозрачного окрашенного гомогенного раствора, который затем фильтруют и деаэрируют, наносят с помощью щелевой фильеры с фиксированным зазором (примеры 6,7,14.18 - 150 мкм, 1,2,5,8.10,11,13,15-17-200 мкм, примеры 3, 4,9,12,19- 300 мкм) на движущуюся армирующую подложку (лента лавсановая электроизоляционная ЛЭ-34, ТУ 1304-361-82 или нетканый полипропиленовый материал), коагулируют в осадительной ванне, в качестве которой используется вода. Полученную мембрану отмывают от остатков растворителя и определяют ее фильтрационные характеристики.

Определение удельной производительности мембран и селективных свойств осуществляли на мембранном фильтре ФМ 02-200 при 25°С и давлении 0.1 МПа. Определяли удельную производительность по дистиллированной воде (Go, л/м2 -ч) и задерживающую способность (R, %) по отношению к 0.05%-ному водному раствору человеческого гемоглобина (ММ.64 500, Serva) и альдолазы (ММ. 168 000. Reanal).

Полученные данные сведены в таблицу 2.

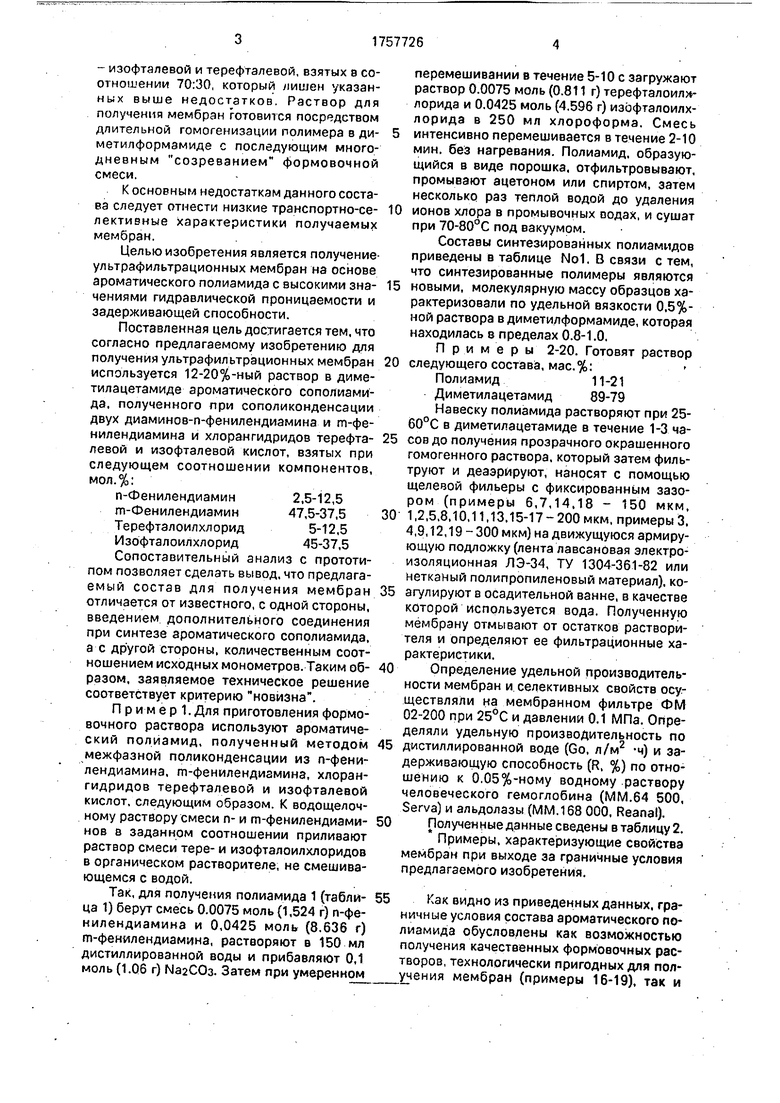

Примеры, характеризующие свойства мембран при выходе за граничные условия предлагаемого изобретения.

Как видно из приведенных данных, граничные условия состава ароматического полиамида обусловлены как возможностью получения качественных формовочных растворов, технологически пригодных для пол- учения мембран (примеры 16-19), так и

фильтрационными характеристиками формируемых мембран (примеры 11-15).

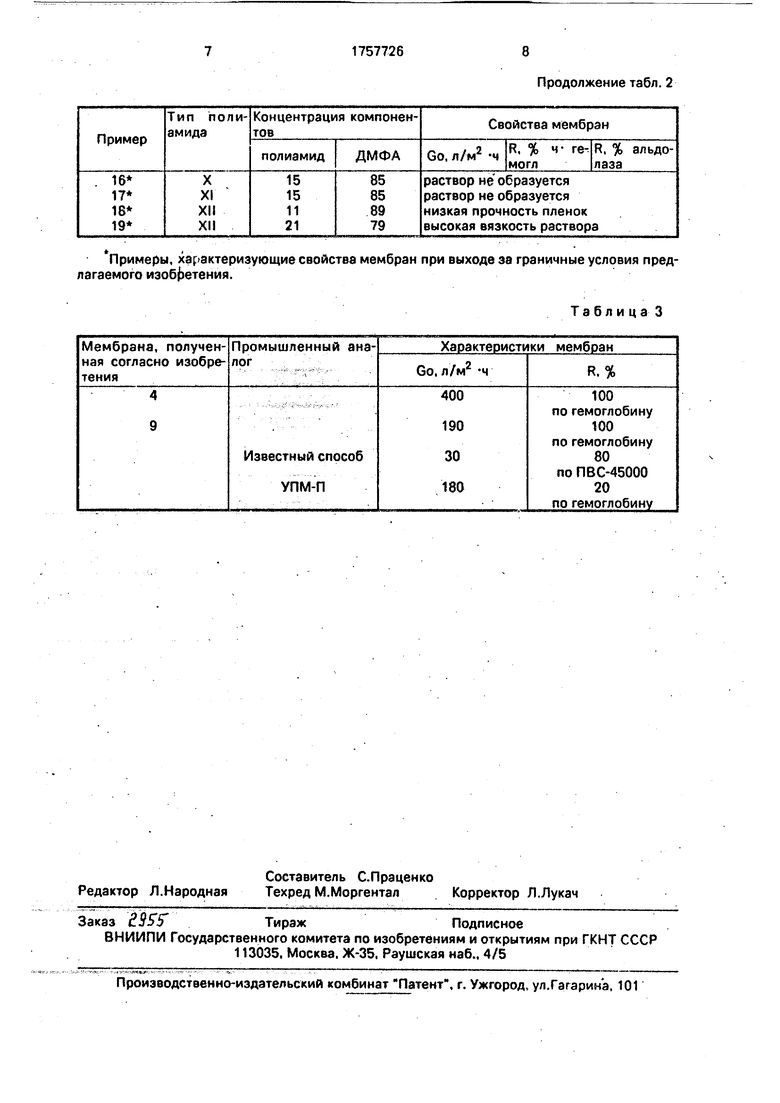

При мер21 (контрольный). В табл.3 приведены сравнительные характеристики мембран, полученных согласно заявляемому составу, а также прототипу и промыш- ленно.

Как видно из данных табл.2, мембраны, полученные на основе заявляемого состава, отличаются высокими значениями удельной производительности и задерживающей способности, существенно превышающими показатели для отечественных и зарубежных аналогов.

Формула изобретения

Состав для формования полиамидной ультрафильтрационной мембраны, включающий ароматический полиамид и диметила- цетамид, отличающийся тем, что, с целью увеличения производительности мембраны, он содержит в качестве аромати- ческого полиамида полиметапарафениле- низотерефталамид,полученный

конденсацией, мол.%:

Парафенилендиамин2,5-12,5

Метафенилендиамин37,5-47,5

Дихлорангидрид терефталевой кислоты5,0-12,5

Дихлорянгидрид изоф- талевой кислоты37,5-45.0

при следующем соотношении компо- нентов, мас.%:

Ароматический полиамид 12-20 ДиметилацетамидОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнообразующего ароматического сополиамида | 1980 |

|

SU907017A1 |

| ЙОДИД N-МЕТИЛ-N,N-ДИЭТИЛ-N-[β-(2,4-ДИАМИНОФЕНОКСИ)ЭТИЛ] АММОНИЯ КАК МОНОМЕР ДЛЯ СИНТЕЗА ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИАМИДОВ И СОПОЛИАМИДОВ, СОДЕРЖАЩИХ АНИОНООБМЕННЫЕ ГРУППЫ | 1992 |

|

RU2119910C1 |

| Способ получения полифениленфталамида | 1981 |

|

SU1054371A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ | 1981 |

|

SU1047170A1 |

| Способ получения ароматических полиамидов | 1974 |

|

SU494036A1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ПЕРВАПОРАЦИОННОЙ МЕМБРАНЫ | 1993 |

|

RU2074020C1 |

| Способ выделения компонента из газовой смеси кислорода с азотом или диоксида углерода с метаном | 1989 |

|

SU1836128A3 |

| УЛЬТРАФИЛЬТРАЦИОННАЯ ТЕРМО-, ТЕПЛО- И ХИМИЧЕСКИ СТОЙКАЯ ПОЛИИМИДНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2335335C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННОЙ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ | 2005 |

|

RU2286842C1 |

Сущность изобретения: для получения мембран используется 12-20 мае. % раствор в диметилацетамиде полиметапарафемиле- низотерефталамида, полученного конденсацией, мол.%: метафенилендиамин 37,5-47,5; парафенилендиамин 2,5-12,5; дихлорангидрид изофталевой кислоты 37,5- 45,0; дихлорангидрид терефталевой кислоты 5,0-12,5. Ультрафильтрационная мембрана, сформованная из данного состава, имеет производительность по воде 170- 400 л/м2-ч-атм при 100%-ной задерживающей способности по человеческому гемоглобину с мол.м. 64500 или 1300- 3200 л/м2-ч-атм при 97-100%-ной задерживающей способности по альдолазе с мол.м. 168000.3 табл.

Таблица 2

Примеры, характеризующие свойства мембран при выходе за граничные условия предлагаемого изобретения.

Таблица 3

Продолжение табл. 2

| Соколов Л.Б | |||

| Термостойкие ароматические полиамиды | |||

| М.: Химия, 1975 | |||

| Ott M., Rodicker Н | |||

| - Plaste und Kautsch, 1987,34, |SM,p.9-11. |

Авторы

Даты

1992-08-30—Публикация

1990-01-02—Подача