(5) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУ(М1ЕГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА

1

Изобретение относится к получению термостойких полимеров, в частности ароматических полиамидов,пригодных для формования пленок и волокон с улучшенной накрашиваемостью.

Ароматические полиамиды за счет высокой плотности упаковки макромолекул и кристалличности практически не окрашиваются традиционными методами. Для окрашивания изделий из ароматических полиамидов применяют высокотемпературное крашение с переносчиками (120-150°С) или крашение в среде амидных растворителей. Эти методы крашения либо длительны и требуют специального оборудования, либо связаны с использованием токсичных веществ и их регенерацией.

Известны способы повышения накрашиваемости волокон из ароматических полиамидов путем введения в макромомолекулу полиамида мономеров с активными группами, в частности сульйюнатНыми, обладающими сродством к красителям, .например изосЬталоилхлорид- сульфонат натрия 1.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения ароматического волокнообразукядего полиамида низкотемпературной поликонденсацией о амидном растворителе ароматического диамина с диангидридом ароматической дикарбоновой кислоты в присутствии 2-5 масД ангидрида -хлоркарбонил-2-сульфобензойной кислоты. Такие полиамиды пригодны для формования волокон со сродством к катионным красителям 2.

Однако, повышая накрашиваемость, такие мономеры приводят к снижению термостойкости и огнестойкости изделий из ароматических полиамидов за счет введения групп SOjH

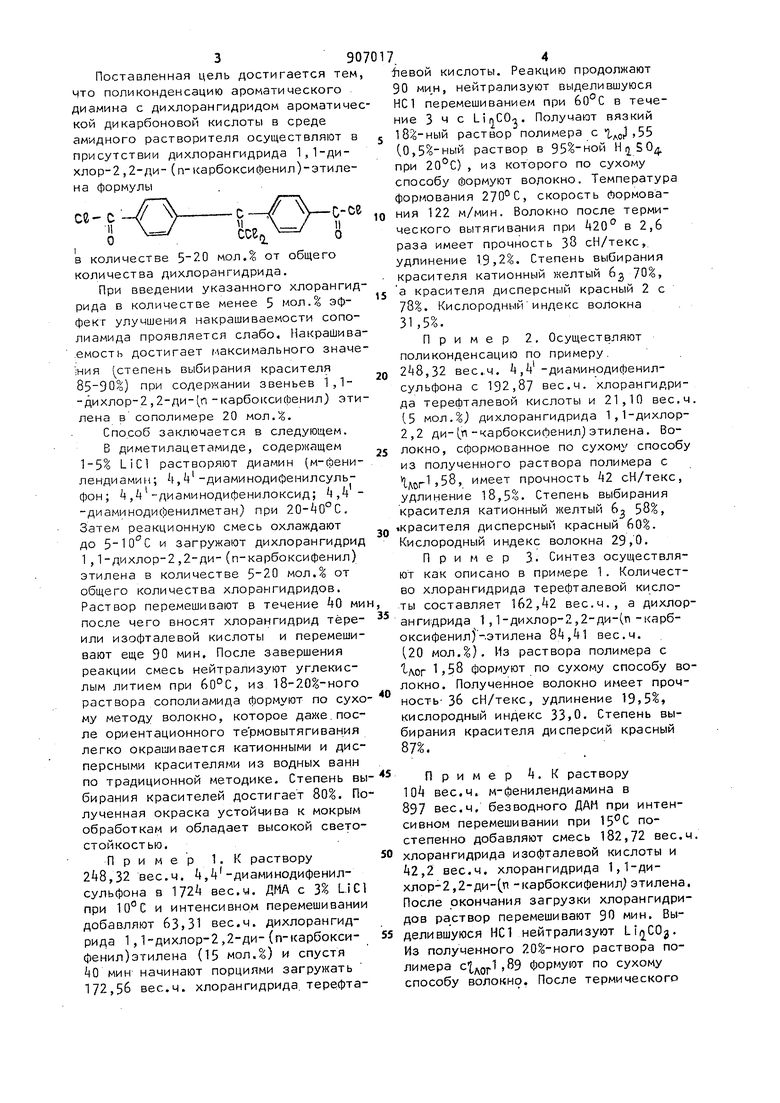

Цель изобретения - увеличение накрашиваемости волокон при сохранении их огнестойкости. 39 Поставленная цель достигается тем что поли конденсацию ароматического диамина с дихлорангидридом ароматиче кой дикарбоновой кислоты в среде амидного растворителя осуществляют в присутствии дихлорангидрида 1,1-дихлор-2,2-ди-(п-карбоксифенил)-этилена формулы в количестве молД от общего количества дихлорангидрида. При введении указанного хлорангид рида в количестве менее 5 мол./ эффект улучшения накрашиваемости сополиамида проявляется слабо, НакраШива .емость достигает максимального значе (степень выбирания красителя ) при содер чании звеньев 1,1 -дихлор-2,2-ди-(п -карбоксифенил) эти лена в сополимере 20 молД, Способ заключается в следующем. В диметилацетамиде, содержащем 1-5 LiCl растворяют диамин (м-фенилендиамин; ,+ -диаминодифенилсульфон; 4,А -диаминодифенилоксид; ,h -диаминодифенилметан) при , Затем реакционную смесь охлаждают до С и Загружают дихлорангидрид 1,1-дихлор-2,2-ди-(п-карбоксифенил) этилена в количестве мол.% от общего количества хлорангидридов. Раствор перемешивают в течение 0 ми после чего вносят хлорангидрид тёреили изофталевой кислоты и перемешивают еще 90 мин. После завершения реакции смесь нейтрализуют углекислым литием при 60°С, из 18-20 -ного раствора сополиамида формуют по сухо му методу волокно, которое , после ориентационного термовытягивания легко окрашивается катионными и дисперсными красителями из водных ванн по традиционной методике. Степень вы бирания красителей достигает 80. По лученная окраска устойчива к мокрым обработкам и обладает высокой светостойкостью. Пример 1. К раствору ,32 вес.ч. ,4-диаминодифенилсульфона в 172 вес.«. ДМА с 3% L.iCl при 10°С и интенсивном перемешивании добавляют 63,31 вес.ч. дихлорангидрида 1,1-дихлор-2,2-ди-(п-карбоксифенил)этилена (15 молД) и спустя АО мин начинают порциями загружать 172,56 вес.ч. хлорангидрида. терефта.4 1евой кислоты. Реакцию продолжают 90 , нейтрализуют выделившуюся НС1 перемешиванием при в течение 3 ч с LinCOo. Получают вязкий раствор полимера с |,J ,55 (,0, раствор в при ) , из которого по сухому способу формуют волокно. Температура формования 270°С, скорость йормования 122 м/мин. Волокно после термического вытягивания при 420° в 2,6 раза имеет прочность 38 сН/текс, удлинение 13,2. Степень выбирания красителя катионный желтый 6 70, а красителя дисперсный красный 2 с /Q%, Кислородный индекс волокна 31,. Пример 2. Осуществляют поликонденсацию по примеру. 248,32 вес..ч. 4,4 -диаминодифенилсульфона с 192,87 вес.ч. хлорангидрида терефталевой кислоты и 21,10 вес.ч. (.5 мол.%) дихлорангидрида 1,1-дихлор2,2 ди-(,п-карбоксифенил) этилена. Волокно, сформованное по сухому способу из полученного раствора полимера с twr158, имеет прочность 42 сН/текс, удлинение I8,5°o. Степень выбирания красителя катионный желтый 6, 58, красителя дисперсный красный 60. Кислородный индекс волокна 29,0. Пример 3. Синтез осуществляют как описано в примере 1. Количество хлорангидрида терефталевой кислоты составляет 162,42 вес.ч., а дихлорангидрида 1,1-дихлор-2,2-ди-(п -карбоксифенил)-.этилена 84,41 вес.ч. (,20 мол.%). Из раствора полимера с формуют по сухому способу волокно. Полученное волокно имеет прочность 36 сН/текс, удлинение , кислородный индекс . Степень выбирания красителя дисперсий красный 87. Пример 4.К раствору 104 вес.ч. м-фенилендиамина в 897 вес.ч. безводного ДАЙ п.ри интенсивном перемешивании при 15С постепенно добавляют смесь 182,72 вес.ч. хлорангидрида изофталевой кислоты и 42,2 вес.ч. хлорангидрида 1,1-дихлор-2,2-ди-(п -карбоксифенил) этилена. После окончания загрузки хлорангидридов раствор перемешивают 90 мин. Выделившуюся НС1 нейтрализуют . Из полученного 20 -ного раствора полимера ,89 формуют по сухому способу волокно. После термического вытягивания при волокно имеет прочность 35 сН/текс. Степень выбира ния красителя дисперсный красный 2 с 8П. Пример 5 (контрольный). Волокно, сформованное из 18%-ного раст вора поли-,4 -дифенилсульфонтерефта амида в ДМА с 3 LiCl по сухому способу в шахте с температурой 270 С, имеет после вытягивания при 420°С в 2,6 раза степень выбирания красителей катионного желтого 63 20, а дисперсного красного 2с Красители дают крайне нестойкую окраску Кислородный индекс волокна 28,0. Изобретение позволяет получать волокна из модифицированных аромати ческих сополиамидов, обладающие накрашиваемостью в 2- раза более высокой, чем у известных. 76 Формула изобретения Способ получения волокнообразующего ароматического сополиамида низкотемпературной поликонденсацией в амидном растворителе ароматического диамина и дихлорангидрида ароматической дикарбоновой кислоты, отличающийся тем, что, с целью увеличения накрашиваемости волокон при сохранении их огнестойкос,ти, поликонденсацию проводят в присутствии дихлорангидрида 1,1-дихяор|-2,2-ди-(л-карбоксифенил)этилена а количестве 5-20 моя. « от общего количестба дихлорангидрида. Источники информации, принятые во внимание при экспертизе 1. Патент Японии ff «9-32659, кл. С 08 9 ijl/O, 197. 2. Заябка ФРГ ff 2 20530, кл. С 08 L 77/00, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ВОЛОКНООБРАЗУЮЩЕГО ПОЛИАМИДА | 1973 |

|

SU384844A1 |

| НИТЬ НА ОСНОВЕ АРОМАТИЧЕСКОГО ГЕТЕРОЦИКЛИЧЕСКОГО СОПОЛИАМИДА С УЛУЧШЕННЫМИ ЭЛАСТИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2659975C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2005 |

|

RU2277139C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| ВОЛОКНО ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И МАТЕРИАЛ ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2006 |

|

RU2411313C2 |

| Композиция для формирования волокна | 1975 |

|

SU649330A3 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ АРОМАТИЧЕСКОГО СОПОЛИАМИДА | 2000 |

|

RU2167961C1 |

| Ароматические полиэфиры конструкционного назначения и способ их получения | 2019 |

|

RU2703555C1 |

| Полиэфиры для формирования препрегов и способ их получения | 2019 |

|

RU2706345C1 |

| ВСКСОЮЗНАЯ | 1973 |

|

SU361181A1 |

Авторы

Даты

1982-02-23—Публикация

1980-02-19—Подача