Изобретение относится к аппаратам с виброперемешивающими устройствами и может быть применено в химической, нефтехимической, биологической и пищевой промышленности.

Цель изобретения - повышение эффективности процесса за счет улучшения мас- сообмена.

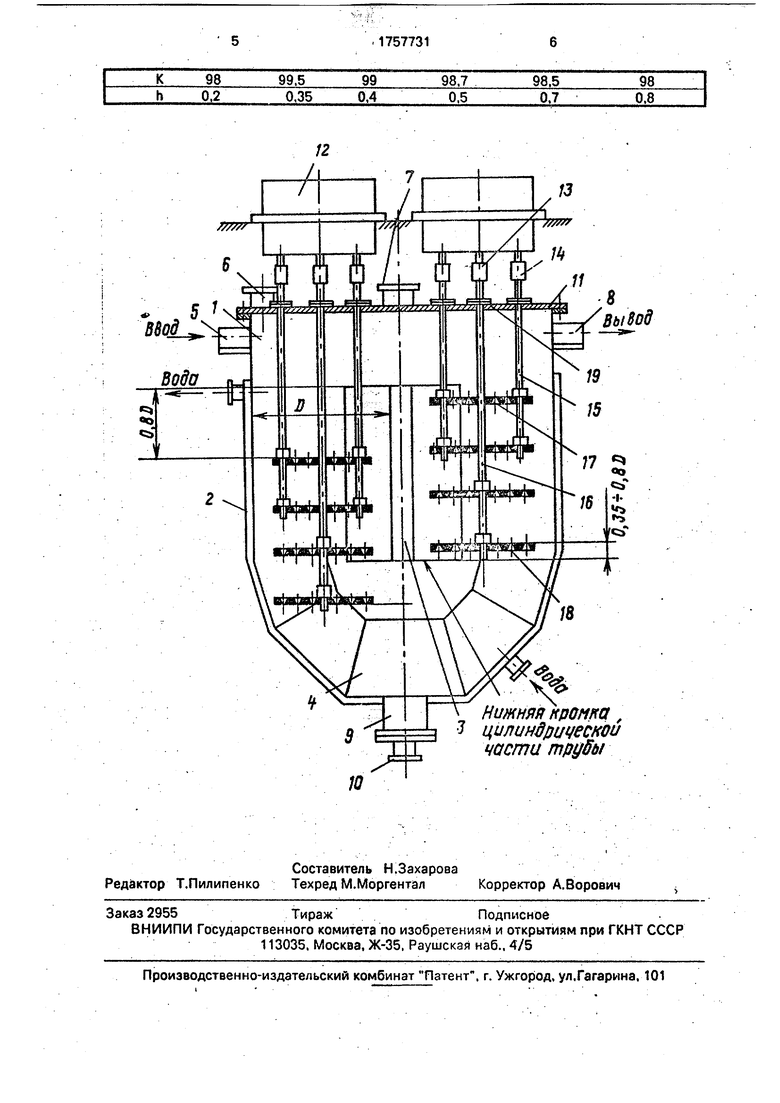

На чертеже представлен реактор, состоящий из корпуса 1 с водяной рубашкой 2. Перегородкой 3 реактор разделен на две трубы, соединенные внизу коленом 4, Реактор имеет штуцер 5 ввода рабочей среды, штуцер 6 - ввода кислоты и апатита, штуцер

7-вывода газов, штуцерв-вывода рабочей среды, в нижней части реактора установлен сливной штуцер 9 и штуцер подвода аммиака 10. На крышке ректора 11 установлены виброприводы 12. Исполнительные части виброприводы через муфты 13 и 14 соединены с валами 15 и 16, на которых закреплены диски 17, 18. Со стороны штуцера 5 диск опущен от нижней кромки цилиндрической части трубы не расстояние, равное 0,8 диаметра трубы, и конуса его сопел направлены вверх, а со стороны штуцера 8 диск 17 приподнят к верхнему краю цилиндрической части трубы на величину 0,35-0,8 диаметра

Х|

СП

XI

х|

ы

трубы, а конусы его сопел направлены вниз. Уплотнение валов осуществлено через мембраны 19.

Реактор работает следующим образом.

Работа реактора на стадии разложения апатита. Через штуцер б в реактор вводится апатит и кислота. При включении вибропривода поступившая со стороны штуцера ввода рабочая среда увлекается вниз, а со стороны штуцера вывода выталкивается вверх. Указанное в описании расположение сопел в дисках перемешивающего устройства, а также расположения самих устройств в трубах создает направленный циркуляционный контур.

Высокая частота колебаний перемешивающих дисков (50 Гц) и интенсивная циркуляция определяют эффективный массообмен, который выражается в увеличении коэффициента разложения апатита до 99,5%. При этом расположение перемешивающих устройств ниже кромки на 0.8D диаметра трубы со стороны подвода компонентов создает оптимальные условия вымы- вания с колена реактора непрореагировавших частиц апатита и нерастворимого остатка. Подъем же перемешивающего устройства на величину 0,35 от торца трубы в колене отвода рабочей среды позволяет осуществить наилучший захват непрореагировавших частиц и увлечь их в циркуляционный контур. Зависимость влияния расположения перемешивающих устройств в отводной трубе на коэффициент разложения апатита приведено в таблице, где К - коэффициент разложения, %;

h - расстояние перемешивающего устройства от нижней кромки трубы.

D - диаметр трубы.

При ,2 D захват прореагировавших частиц, хотя и полный, но выброс этих частиц в циркуляционный контур затруднен из- за уменьшения скорости циркуляции, что влияет на коэффициент разложения апатита.

Увеличение расстояния до 0,8 D улучшает работу циркуляционного контура, но ослабляет захват непрореагировавших частиц перемешивающими дисками, что ведет к накоплению «их в колене реактора и снижает величину коэффициента разложения апатита до 98%.

Работа реактора в процессе аммониза- ции пульпы.

В реактор поступает азотнокислая вытяжка через штуцер 5. Через штуцер 10 подается аммиак. При включении вибропривода вытяжка увлекается вниз и поступающий, аммиак растворяется в ней. При этом везрастает динамическая вязкость пульпы до 3,8 Па в трубе вывода рабочей среды. Увеличение вязкости пульпы уменьшает скорость выброса струй из виб- роперемешивающего устройства, что ухудшает циркуляцию и увеличивает выброс аммиака. Для оптимального расхода аммиака виброперемешивающее устройство поднято до расстояния 0,8 D от нижней кромки трубы. Это улучшает циркуляцию пульпы при данной вязкости и оптимизирует процесс.

Электромагнитный вибропривод, не имеющий ни вращающихся, ни трущихся частей и не требующий смазки, уменьшает эксплуатационные расходы. Потребляемая же приводом мощность при резонансной

настройке составляет 4 кВт, т.е. 8 кВт на реактор, что резко уменьшает энергозатраты.

Наложение вибрационных колебаний на рабочую среду ускоряет технологический

процесс и позволяет довести коэффициент разложения апатита до 99,5%.

Формула изобретения Реактор V-образной формы с штуцерами подвода и вывода рабочей среды, внутри

которого имеется циркуляционный контур, образованный перегородкой, разделяющей реактор на две трубы, с установленными в нем перемешивающими устройствами, о тл- ичающийся тем, что, с целью повышения

эффективности процесса за счет улучшения массообмена, перемешивающиеся устройства выполнены в виде каскада дисков с конусными сопловыми отверстиями и соединены с виброприводом,при этом в подводящеи трубе концы сопел направлены вверх и каскад дисков опущен на расстояние 0,8 Д от верхней кромки цилиндрической части трубы, а в отводящей трубе конуса сопел направлены вниз и каскад дисков приподнят на расстояние 0,35-0,8 Д от нижней кромки цилиндрической части трубы.

5 t

Ю

13

%

N«

Нити яй кромка,

7 цилиндрической части трубы

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ПЛАВОВ ИЛИ ГОРЯЧИХ СМЕСЕЙ | 2003 |

|

RU2257249C1 |

| Вакуум-аппарат для кристаллизации сахарсодержащего раствора | 1990 |

|

SU1698295A1 |

| КРИСТАЛЛИЗАТОР | 1993 |

|

RU2039830C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| ВАКУУМ-АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ САХАРСОДЕРЖАЩЕГО РАСТВОРА | 1994 |

|

RU2048523C1 |

| Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus | 2020 |

|

RU2739528C1 |

| Реактор | 1986 |

|

SU1329811A1 |

| УСТАНОВКА ДЛЯ КРИСТАЛЛИЗАЦИИ ЛАКТОЗЫ | 2005 |

|

RU2300572C2 |

| Вибрационный смеситель Ю.Руткаускаса | 1989 |

|

SU1673194A1 |

| ВИБРОПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 2001 |

|

RU2257259C2 |

Область использования: проведение реакционных процессов в химической, нефтехимической, биологической и пищевой промышленности. Изобретение относится к аппаратам с виброперемешивающими устройствами. Сущность изобретения: реактор V-образной формы с штуцерами подвода и вывода рабочей среды с циркуляционным контуром, образовавшим перегородкой, разделяющей реактор на две трубы с установленными в нем перемешивающими устройствами, выполненными в виде каскада дисков с конусными сопловыми отверстиями и соединенными с виброприводом, при этом в подводящей трубе конусы сопел направлены вверх и каскад дисков опущен на расстояние 0,8 Д от верхней кромки цилян- дрической кромки трубы, а в отводящей трубе конусы сопел направлены вниз и каскад дисков приподнят на расстояние 0,35-0,8 Д от нижней кромки цилиндрической части трубы. 1 ил. (Л

| Набиев М.Н | |||

| Азотнокислая переработка фосфатов, Фан УзССР, 1976, с.457-465, 657-660. |

Авторы

Даты

1992-08-30—Публикация

1989-05-10—Подача