Изобретение относится к обработке металлов давлением, а именно к штамповке с обкатыванием, и может быть использовано для получения тяжелонагруженных деталей с тонким полотном путем деформирования заготовки, помещенной между приводимой во вращение от электродвигателя кольцевой матрицей и коническим пуансоном, щающимся принудительно и наклоненным под некоторым углом к оси матрицы.

Известно приспособление к вертикальному прессу для торцевого обкатывания изделий типа дисков, позволяющее получать направленное течение металла при OTKatW дисков, дающее определенный эффект повышения прочностных характеристик за счет пульсирующего характера нагружения деформируемых локально участков заготовки и глубокой проработки структуры нетол ь- ко в вертикальном, но и в тангенциальном направлениях. К недостатку данного решения относится отсутствие других возможностей воздействия на струкр/ру металла с целью повышения физико-механических свойств обкатанных заготовок

Известен способ деформирования заготовки путем воздействия на нее осевого уси- лия с одновременным сообщением ей сложного колебательного движения от привода вращений водила и привода поворотного стола, связанного б й аТрйцей7 Способ позволяет более глубже прорабатывать структуру в вертикальном и тангенциальном направлениях за счет того, что в результате относительного поворота стола между заготовкой и водилом возникают дополнительные силы трения, которые накладывают на процесс обкатывания эффекты волочения и кручения. Однако эти дополнительные эффекты не позволяют получить большого повышения физико-механических свойств, к тому же для поворота стола с матрицей необходим цилиндр и насосно-аккумулятор- ная станция, что усложняет конструкцию и управление ею.

Целью изобретения является увеличение срока службы изделий за счет повышения их физико-механических свойств, расширение технологических возможностей и интенсификация процесса

rWfc

ел ч XJ

ю

Указанная цель достигается за счет того, что заготовку, обкатанную на 50+5 % требуемой степени деформации, продолжают обкатывать в противоположном направлении до конца процесса, изменяя направление вращения двигателя без снятия осевой нагрузки. При этом вертикальные волокна в откатанных заготовках, будучи до реверса S-образными приобретают более сложную конфигурацию. Такое де- формацибнное искажение волокон повышает физико-механические свойства, расширяет технологические возможности и интенсифицирует процесс.

Сопоставительный анализ с прототипом показывает, что заявляемый способ, отличается тем, что для увеличения срока службы изделий, расширения технологических возможностей, интенсификации процесса штамповку ведут в два этапа: на первом этапе заготовку деформируют на 50+.5 % от потребной степени деформации при вращении обоймы с матрицей по часовой стрелке (+п об/мин); на втором этапе производят окончательное деформирование при вращении заготовки против часовой стрелки (-п об/мин).

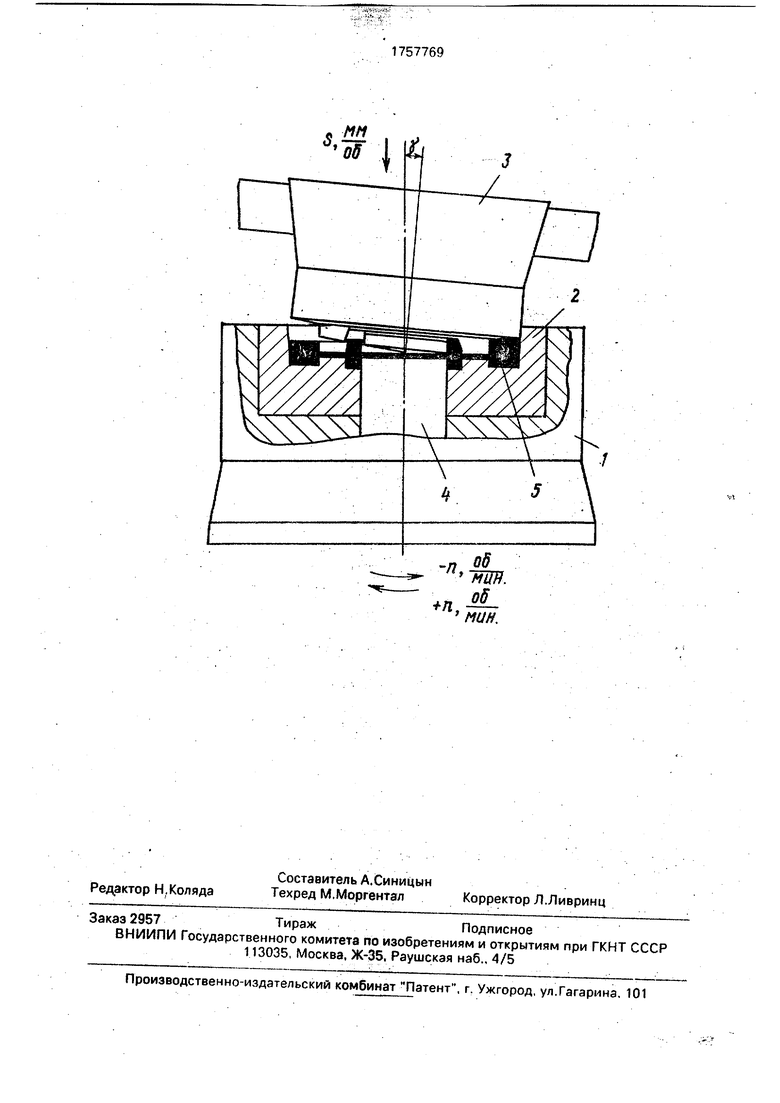

На чертеже схематично показано устройство для деформирования заготовки по указанному способу.

Устройство включает в себя нижнюю обойму 1 с закрепленной на ней матрицей 2. Обойма 1 крепится к опоре, установленной на упорном подшипнике и имеет привод от электродвигателя через двухступенчатый редуктор (на схеме не показан). Нижняя часть устройства устанавливается на нижней плите гидравлического пресса и не имеет возможность вертикального перемещения. Верхняя часть устройства включает в себя конический пуансон 3, закрепленный к опоре, установленной также на упорном подшипнике .с возможностью принудительного вращения через заготовку от матрицы 2. Верхняя часть устройства крепится к верхней плите гидравлического пресса с возможностью изменять угол наклона оси пуансона по отношению к оси матрицы и имеет возможность вертикальной подачи, S мм/об.

Способ осуществляется следующим образом. Нагретую заготовку укладывают в гравюру матрицы 2, поддавливают ее пуансоном 3, включают привод вращения обоймы 1. Далее дают осевую подачу (S мм/об) и

обкатывают заготовку на 50+5 % от требуемой степени деформации при вращении обоймы по часовой стрелке, затем меняют направление вращения двигателя и ведут процесс до остывания заготовки. После этого верхняя часть устройства поднимается вверх, выталкиватель 4 удаляет изделие 5 из гравюры матрицы,

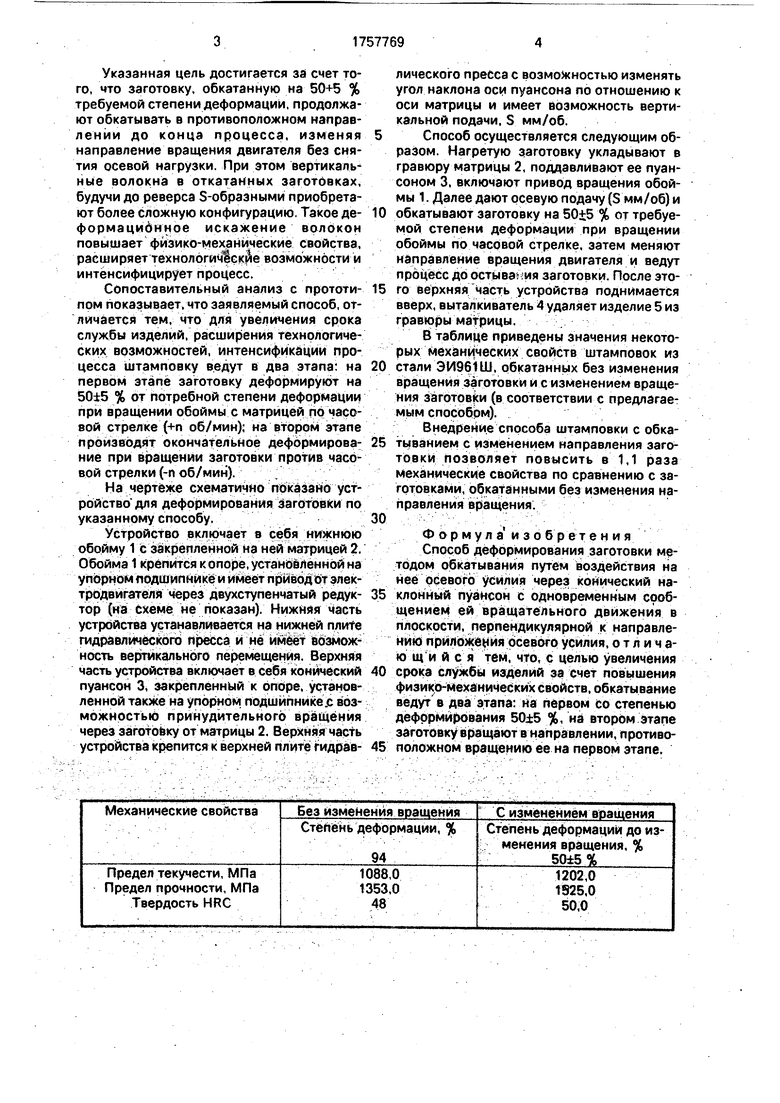

В таблице приведены значения некоторых механических свойств штамповок из

стали ЭИ961Ш, обкатанных без изменения вращения заготовки и с изменением вращения заготовки (в соответствии с предлагаемым способом).

Внедрение способа штамповки с обкатыванием с изменением направления заготовки позволяет повысить в 1,1 раза механические свойства по сравнению с заготовками, обкатанными без изменения направления вращения.

Формула изобретения Способ деформирования заготовки методом обкатывания путем воздействия на нее осевого усилия через конический наклонный пуансон с одновременным сообщением ей вращательного движения в плоскости, перпендикулярной к направлению приложения осевого усилия, отличающийся тем, что, с целью увеличения

срока службы изделий за счет повышения физико-механических свойств, обкатывание ведут в два этапа: на первом со степенью деформирования 50±5 %, на втором этапе заготовку вращают в направлении, противоположком вращению ее на первом этапе.

-П °S

7Ш.

л 4L

.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ОБКАТЫВАНИЕМ | 2007 |

|

RU2378119C2 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 2000 |

|

RU2184635C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Штамп для получения деталей выдавливанием | 1982 |

|

SU1299694A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1992 |

|

RU2057613C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 2011 |

|

RU2475328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2040999C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОГО ПЛАСТИФИЦИРОВАНИЯ МАТЕРИАЛОВ | 2010 |

|

RU2455100C1 |

Использование1 обработка металлов давлением, штамповка с обкатыванием. Сущность изобретения: нагретую заготовку деформируют в два этапа На первом этапе воздействуют на заготовку йсевым усилием через конический наклонный пуансон и одновременно сообщают ей вращательно движение в плоскости.перпендикулярной направлению прияожей Йя о севото усилия Степень деформирования на первом этапе 50+5 % На втором этапе заготовку вращают в противоположном направлении 1 ил.

| Способ деформирования заготовки | 1974 |

|

SU499931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-30—Публикация

1990-07-18—Подача