Изобретение относится к области обработки металлов давлением, в частности к конструкциям штампов для объемной штамповки полых фасонных изделий, преимущественно автомобильных колес.

Известен штамп для объемной штамповки, используемый для изготовления фасонных изделий, преимущественно автомобильных колес с ребордами (патент РФ 2045369, кл. В 21 К 1/28, опубл. 1995 г., бюл. 28). Штамп содержит верхнюю половину и пуансон с рабочей гравюрой и нижнюю половину с разъемной матрицей и пуансоном, снабженным конусной тарелкой с рабочей поверхностью, гравюра которой является ответной гравюре, контактирующей с ней оформленной глубокой части изделия.

Недостатками известного штампа является сложность в изготовлении из-за высоких требований к точности сопряжений частей штампа, невысокое качество поверхности штамповок, а также трудность извлечения готового изделия с гравюры тарелки.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату является штамп для объемной штамповки, содержащий силовую обойму, в посадочном гнезде которой размещена матрица, состоящая из двух секций, пуансон и выталкиватель с плитой, контактирующей с матрицей. Штамп снабжен тягами для перемещения секций матрицы перпендикулярно к продольной оси пуансона, а плита выталкивателя размещена с охватом поверхности секций матрицы в сомкнутом их положении и без свободы движения при заполненной гравюре и извлеченном пуансоне (см. патент РФ 2057613, кл. В 21 J 13/02, опубл. 10.04.96 г., бюл. 10) - прототип.

Недостатками известного штампа являются достаточно быстрое изнашивание поверхности гравюры штампа с образованием зазоров в местах разъема матрицы, что ведет к затеканию металла в зазоры, изменению геометрии штамповки в диаметральном направлении, а также невысокая производительность процесса, т. к. требуется время для раскрытия и закрытия матрицы посредством гидроцилиндров, усложнение конструкции штампа за счет применения гидроцилиндров и аппарата управления последними.

Задачей, на решение которой направлено данное изобретение, является упрощение конструкции штампа, увеличение ресурса его работы и производительности, обеспечение стабильности геометрических размеров штамповок за счет ликвидации зазоров в местах разъема матрицы.

Поставленная задача решается тем, что в штампе для объемной штамповки, содержащем пуансон, силовую обойму, в которой размешена разъемная секционная матрица, выталкиватель с плитой, на внутренней поверхности силовой обоймы выполнены Т-образные направляющие, а на каждой секции матрицы выполнен паз для возвратно-поступательного перемещения секций по направляющим обоймы, кроме того, штамп снабжен вертикальными прижимными штангами, закрепленными в верхней половине штампа, для удержания секций матрицы в сомкнутом положении при деформировании заготовки, а матрица состоит из четырех секций.

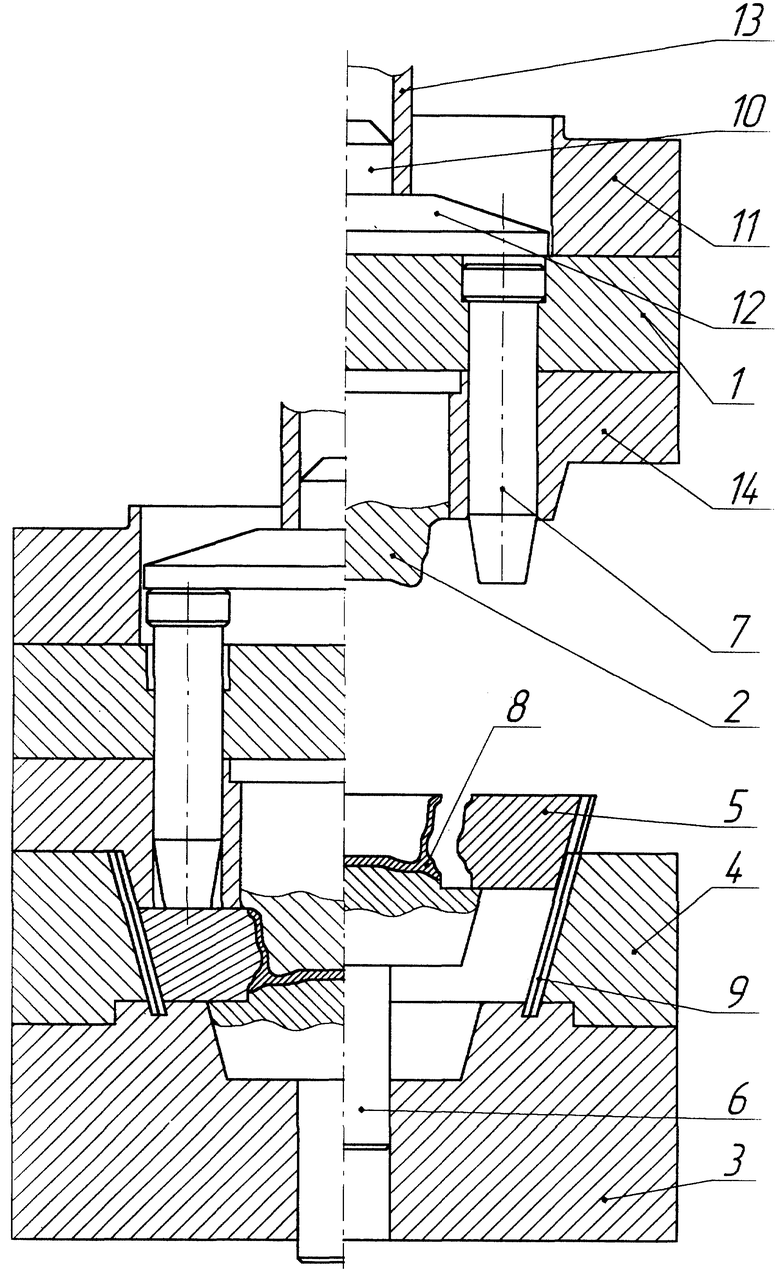

Сущность изобретения поясняется чертежом.

На чертеже в левой части показан предлагаемый штамп в конечной стадии деформирования заготовки, а в правой - в момент выталкивания готового изделия из штампа.

Штамп содержит верхнюю опорную плиту 1, обойму 14 с расположенным в ней пуансоном 2 и четырьмя вертикальными прижимными штангами 7, нижнюю плиту 3, в которой размещена силовая обойма 4 с коническим гнездом. В гнезде обоймы 4 расположена разъемная четырехсекционная матрица 5, поверхность контакта с обоймой которой выполнена конической. На поверхности каждой секции матрицы 5 выполнен паз для возвратно-поступательного перемещения по Т-образным направляющим 9, закрепленным болтами на внутренней поверхности конического гнезда обоймы 4. Посадочное гнездо обоймы 4 и поверхности секций матрицы 5, контактирующие с обоймой, имеют коническую форму с расширением в сторону пуансона 2. Возвратно-поступательные перемещения секций матрицы 5 осуществляются за счет кода нижнего выталкивателя 6, размещенного в плите 3. Верхняя часть штампа содержит переходную плиту 11 с расположенной в ней шайбой 12. Усилие пресса на штамп передается через промежуточный толкатель 13.

Штамп работает следующим образом.

Нагретую исходную заготовку 8 устанавливают в гравюру штампа, образованную сомкнутыми секциями матрицы 5 и выталкивателем 6. При ходе траверсы пресса вниз до начала деформирования заготовки 8 прижимные штанги 7 упираются в секции матрицы 5 и передают усилие от верхнего толкателя пресса, надежно удерживая матрицу в сомкнутом положении на протяжении всего цикла деформирования заготовки. В следующий момент движения траверсы пресса вниз пуансон 2 внедряется в заготовку 8 и начинается процесс деформирования. Система: толкатель 13, шайба 12 и прижимные штанги 7 компенсируют зазоры в местах разъема секций матрицы 5 и удерживают последнюю в нижнем рабочем положении до окончания процесса деформирования.

По окончании процесса деформирования верхнюю половину штампа поднимают в исходное положение. Нижний выталкиватель 6 поднимает готовую штамповку и матрицу вверх. При ходе вверх каждая секция матрицы начинает перемещаться по своей направляющей 9 под углом к вертикальной оси штампа и секции расходятся в радиальном направлении, образуя пространство, необходимое для извлечения штамповки из гравюры штампа. Готовая штамповка легко извлекается. В гравюру штампа укладывают новую заготовку. Затем выталкиватель 6 опускают вниз, секции матрицы 5 скользят по направляющим 9 и смыкаются. Штамп готов для следующего цикла штамповки.

Предлагаемый штамп был изготовлен и опробован в промышленных условиям кузнечно-штамповочного цеха предприятия-заявителя при штамповке автомобильных колес из сплавов на основе алюминия марок АВ и 6061 для легковых автомобилей типа "Жигули", "ГАЗ", "УАЗ" и др. Получены хорошие результаты.

Предлагаемый штамп для объемной штамповки по сравнению с прототипом имеет более простую конструкцию, в частности, за счет исключения гидроцилиндров, что снижает число ремонтов и затрат на них и увеличивает ресурс работы штампа. Прижимные штанги обеспечивают надежное смыкание секций матрицы в момент деформации заготовки, что позволяет получать штамповки со стабильными геометрическими размерами. Повышается производительность процесса штамповки за счет быстрого разъема секций матрицы после деформирования и снижения трудоемкости извлечения готового изделия из штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1999 |

|

RU2173600C2 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1992 |

|

RU2057613C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2007246C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2019357C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1997 |

|

RU2122040C1 |

| СПОСОБ НАГРЕВА СЛИТКОВ | 1998 |

|

RU2133283C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СЛИТКОВ | 1998 |

|

RU2145981C1 |

Изобретение относится к области обработки металлов давлением, в частности к конструкциям штампов для объемной штамповки полых фасонных изделий, преимущественно автомобильных колес. Технический результат заключается в упрощении конструкции штампа, увеличении ресурса его работы и производительности, обеспечении стабильности геометрических размеров штамповок за счет ликвидации зазоров в местах разъема частей штампа. Сущность изобретения: в предлагаемом штампе для объемной штамповки на внутренней поверхности силовой обоймы выполнены Т-образные направляющие, а на каждой секции матрицы выполнен паз для возвратно-поступательного перемещения секций по направляющим обоймы, кроме того, штамп снабжен вертикальными прижимными штангами для удержания секций матрицы в сомкнутом положении при деформировании заготовки, которые закреплены в верхней половине штампа, а матрица состоит из четырех секций. 1 з.п. ф-лы, 1 ил.

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1992 |

|

RU2057613C1 |

| ШШШЬШМННШАЯБИБЯИОТШАШТАМП для | 0 |

|

SU349460A1 |

| Штамп для объемной штамповки | 1973 |

|

SU566667A1 |

Авторы

Даты

2002-07-10—Публикация

2000-06-02—Подача