Изобретение относится к области сварки и, в частности, комбинированной автоматической двухсторонней сварки с применением однопроходной дуговой сварки корня шва изнутри трубы с использованием внутреннего центратора-сварочной станции и многопроходной лазерной сварки c наружной стороны шва с помощью двумя оптическими сварочными головками в узкощелевую разделку свариваемых кромок неповоротных кольцевых стыковых соединений трубопроводов.

Наружная многопроходная лазерная сварка включает в себя одноваликовое заполнение свариваемых кромок корректирующим проходом («горячий» проход), заполняющими проходами в режиме сканирования луча лазера и облицовочный проход с осцилляцией сварочной проволоки.

ГОСТ 15609-6-2015 Технические требования и аттестация процедур сварки металлических материалов. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОЦЕДУРЕ САРКИ. Часть 6. Лазерно-дуговая гибридная сварка, гл. 3, статья 3 даёт следующее определение гибридной сварке. Гибридная сварка – это два или более процессов сварки, которые взаимодействуют в одной сварочной ванне. Примечание 1 даёт следующее пояснение комбинированного процесса сварки: гибридная сварка отличается от комбинированных процессов наличием как минимум двух сварочных ванн, полностью разделённых твёрдым компонентом между фазами затвердевания.

Данное пояснение касательно комбинированных процессов сварки, приведённое в ГОСТе 15609-6-2015 ошибочно. Очевидно, в ГОСТе допущена опечатка. Пояснение должно быть сформулировано следующим образом: Комбинированный процесс сварки отличается от гибридной сварки наличием, как минимум, двух сварочных ванн, полностью разделённых твёрдым компонентом между фазами затвердевания. Фактически речь идёт о применении двух или более сварочных источников энергии для получения неразъёмного соединении.

Отличительным признаком комбинированных технологий сварки от применяемых различных способов сварки является не только наличие, как минимум, двух сварочных ванн, полностью разделённых твёрдым компонентом между фазами затвердевания, но и участие в общем термическом цикле разных сварочных источников энергии [Туричин Г.А. Технология гибридной лазерно-дуговой сварки: учеб. пособие / Г.А. Туричин, И.А. Цибульский, М.В. Кузнецов.-СПб.: Изд-во Политех. ун-та 2015. - 48 с.].

Необходимо отметить, что совместно сформированный дуговой и лазерной сваркой термический цикл определяется такими сварочными параметрами, как мощность энергоносителя и скоростью сварки.

Существующие в настоящее время технологии двухсторонней автоматической орбитальной дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов включают в себя выполнение корневого шва с использованием центратора-сварочной станции изнутри трубы дуговой сваркой, и многопроходной дуговой сварки снаружи трубы [Сварка трубопроводов: Учеб. пособие / Ф. М. Мустафин, Н. Г. Блехерова, О. П. Квятковский и др. – М.: ООО "Недра - Бизнесцентр", 2002.– 350 с.].

Технико-экономические недостатки автоматической орбитальной дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов достаточно хорошо известны и изучены [Опыт разработки современных отечественных технологий и оборудования для механизированной сварки магистральных газопроводов / В. А. Галкин [и др.] // Сварка и диагностика. 2011. № 2. С.37-43].

Анализ структуры технологической себестоимости автоматической орбитальной дуговой сварки показывает, что затраты на механическую обработку свариваемых кромок (трудозатраты и инструмент), затраты на расходные сварочные материалы (сварочная проволока, защитные газы) доминируют в технологической себестоимости сварки одного стыка трубопровода. Снизить уровень вышеперечисленных затрат возможно только за счёт узкощелевой разделки свариваемых кромок и повышения скорости сварки.

На выбор тех или иных способов сварки при сооружении трубопроводов первоочередное влияние оказывают технико-экономические показатели сварочных процессов и технологическая воспроизводимость сварочного процесса.

Технологии лазерной сварки имеют определенные технико-экономические преимущества по сравнению с дуговой сваркой. [Катаяма С. Справочник по лазерной сварке. – М.: Техносфера, 2015. - 704 с.].

Повышение темпа строительства трубопроводов для транспортировки газа имеет важное экономическое значение, так как затраты на сварку занимает значительный удельный вес в структуре технологической себестоимости прокладки газотрубопроводов. Повышение темпа строительства может быть достигнуто применением лазерной сварки. Как известно лазерная сварка обладает рядом существенных технологических преимуществ по сравнению с угловой сваркой. Одним из таких преимуществ является более высокая скорость сварки [Электронный ресурс А.Г. Григорьянц, И.Н. Шиганов, А.И. Мисюров; под ред. А.Г. Григорьянца. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 664 с.]. Но внедрение лазерной сварки для получения неповоротных кольцевых стыковых соединений трубопроводов большого диаметра наталкивается на ряд технических проблем, связанных с невозможностью обеспечить нормативное значение зазора и смещения свариваемых кромок при сборке стыков труб большого диаметра под лазерную сварку.

Данная техническая проблема не позволяет получить высокую технологическую воспроизводимость получения высокого качества сварного соединения. В данном случае под качеством сварного соединения понимаются механические свойства сварного соединения, и, в частности, значение ударной вязкости при отрицательной температуре, так как газотрубопроводы России эксплуатируются при отрицательных температурах. Механические свойства сварного соединения определяют ресурс работы и надёжность эксплуатации трубопроводов [Хромченко Ф.А. Ресурс сварных соединений паропроводов. - М.: Машиностроение, 2002. – 352 с.] Механические свойства сварного соединения зависят от многих факторов, и, в частности, от качества формирования корня шва.

Как известно лазерные сварочные источники энергии обладают высоким значением коэффициента сосредоточенности, по сравнению с дуговыми сварочными источниками, [Теория сварочных процессов: Учебник для вузов /А.В. Коновалов, А.С. Куркин, Э.Л. Макаров, В.М. Неровный, Б.Ф. Якушин; под ред. В.М. Неровного. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. 752 с.]. Высокое значение коэффициента сосредоточенности определяет низкое значение условного пятна нагрева сфокусированного луча лазера. Увеличение условного пятна нагрева за счёт повышения уровня фокусировки [ГОСТ EN 4678-2016 Соединение металлических материалов, выполненных лазерной сваркой. КАЧЕСТВО СВАРНЫХ СОЕДИНЕНИЙ] приводит к уменьшению эффективной тепловой мощности лазерного источника и не позволяет сформировать нормативные значения параметров корня шва с высокой технологической воспроизводимостью.

Применение автоматической дуговой сварки плавящимся электродом с внутренней стороны трубы для формирования корня шва с использованием центрирующей сварочной станции позволяет решить указанную проблему.

Технико-экономические преимущества технологии лазерной сварки определяются техническими характеристиками лазерных сварочных источников энергии и, в частности, длиной энергоносителя, которая определяется фокусным расстоянием оптической сварочной головки, низким значением диаметра энергоносителя (диаметр пучка лазера), высоким значением коэффициента сосредоточенности сварочного источника и минимальным значением эквивалентного радиуса [А.М. Чирков, О.Ф. Очин, Н.В. Грезев. Лазерная сварка. Методические рекомендации: Учебное пособие. – Долгопрудный: Издательский Дом «Интеллект» 2021. – 195 с.].

Известны способы гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов [RU 2792346, опубл. 21.03.2023 г., RU 2640105, опубл. 26.12.2017 г., RU 2787195, опубл. 29.12.2022 г.].

Наиболее близким к заявляемому способу комбинированной сварки является способ автоматической лазерной сварки в среде защитных газов неповоротных стыковых кольцевых соединений стальных труб [RU 2754216, опубл. 30.08.2021 г.], включающий подачу сварочной проволоки и воздействие на неё непрерывным лазерным излучением в узкощелевую разделку свариваемых кромок. Осуществляют предварительный равномерный подогрев свариваемых кромок до температуры 100 – 130°С по ширине не менее 75 мм в каждую сторону от свариваемых кромок. Лазерную сварку выполняют со сканированием луча лазера с одновалковым формированием заполняющих, облицовочных и отжигающего швов с погонной энергией в каждом сварочном проходе от 0,45 до 0,84 кДж/мм. Лазерную сварку каждого слоя шва выполняют одновременно двумя сварочными головками с обеспечением межслойной температуры 50-200°С.

Недостатком известных способов является условие обеспечения точности сборки свариваемых кромок в соответствии с требованиями технологии лазерной сварки, что в реальных (полевых условиях) условиях сварки трубопроводов выполнить практически невозможно.

Целью настоящего изобретения является обеспечение высокой технологической воспроизводимости получения качественного сварного соединения за счёт исключения зависимости от точности сборки свариваемых кромок, повышение производительности процесса автоматической сварки неповоротных кольцевых стыков и темпа строительства магистральных трубопроводов.

Задачей настоящего изобретения является создание комбинированного способа двухсторонней автоматической внутренней дуговой сварки корня шва и внешней многопроходной автоматической лазерной сварки неповоротных кольцевых стыковых соединений с лицевой стороны шва из высокопрочных трубных сталей для получения бездефектных качественных сварных соединений с механическими свойствами и геометрическими размерами соответствующим нормативным значениям технических условий на сварку трубопроводов.

Технический результат при осуществлении настоящего изобретения заключается в снижении дефектов сварного соединения при повышении темпа строительства магистральных трубопроводов, а также в получении механических свойств и геометрических параметров сварного соединения, соответствующих нормативным значениям при одновременном снижении технологической себестоимости сварки одного стыка сварного соединения за счет снижения трудозатрат при узкощелевой разделке свариваемых кромок, уменьшения затрат на расходные сварочные материалы (сварочной проволоки и защитного газа).

Заявленный технический результат достигается за счет того, что способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов включает сварку в среде защитных газов со смещением с зенита и с использованием техники сканирования луча лазера внешнего шва с заполнением узкощелевой «Y» разделки свариваемых кромок присадочной проволокой по технологической схеме один сварочный валик в наплавленном слое неповоротных кольцевых стыковых соединений трубопроводов из высокопрочных трубных сталей двумя сварочными головками, при этом со стороны корня шва изнутри трубопроводов применяют дуговую сварку, первой выполняемой технологической сварочной операцией является автоматическая однопроходная дуговая сварка плавящимся электродом в среде защитных газов корня шва внутри трубы, выполняемая центровочной сварочной машиной, геометрические размеры и форма конструктивных элементов свариваемых лазером кромок с лицевой стороны шва выполнены под узкощелевую разделку, а разделка свариваемых кромок со стороны корня шва выполнена под дуговую сварку, лазерную сварку корректирующего, заполняющего и облицовочного проходов выполняют посредством техники сканирования луча лазера, облицовочный проход выполняют лучом лазера с техникой осцилляции сварочной проволоки, технологические параметры дуговой и лазерной сварки выбираются таким образом, чтобы сформировать сварочный термический цикл, исключающий образование мартенситных структур в околошовном участке зоны термического влияния сварного соединения, производят индукционный предварительный и сопутствующий во время сварки подогрев свариваемых кромок не менее чем 75 мм в каждую сторону от свариваемых кромок до температуры от +100 до +150°С независимо от температуры окружающего воздуха.

По существу, решение поставленной задачи достигается способом комбинированной внутренней дуговой сварки корня шва и внешней автоматической многопроходной одноваликовой лазерной сварки в узкощелевую разделку свариваемых встык кромок неповоротных кольцевых стыковых соединений трубопроводов в режиме сканирования луча лазера.

Величина зазора свариваемых кромок может не только превышать нормативные требования, предъявляемые к технологии лазерной сварки, но и являться переменной величиной по периметру окружности свариваемых кромок, что не позволяет обеспечить высокую технологическую воспроизводимость процесса сварки.

Комбинированная технология двухсторонней лазерно-дуговой сварки устраняет вышеуказанные недостатки лазерной сварки и обеспечивает высокую технологическую воспроизводимость сварочного процесса.

Назначением заявленного изобретения является также повышение темпа строительства трубопроводов, повышение качества сварного соединения, которые достигаются применением автоматической комбинированной двусторонней лазерно-дуговой сварки: лазерной сварки с внешней стороны трубы с помощью двух оптических сварочных головок (две головки для сокращения длительности технологического цикла сварки одного сварного соединения) в узкощелевую разделку свариваемых кромок и дуговой сварки с внутренней стороны трубы с использованием центрирующей сварочной станции.

Техническая проблема, решаемая созданием изобретения, заключается в исключении зависимости получения качественного сварного соединения от точности сборки под сварку свариваемого неповоротного кольцевого стыка: стабильности величины зазора по периметру свариваемых кромок, смещения свариваемых кромок относительно друг друга, особенно больших толщин и диаметров труб. В соответствии с ГОСТ ЕN 4678-2016 п. 3.21.7. зазор зависит от конструкции продольного сварного соединения, а для кольцевых швов в соответствии с ГОСТ ЕN 1011-6.

Для получения качественного сварного соединения лазерная сварка требует высокой точности сборки свариваемых стыков по величине зазора (не более 0,3 мм) и смещению свариваемых кромок до 0,5 мм для неповоротных стыков кольцевых швов труб диаметром до 1420 мм и толщиной свариваемых кромок до 38 мм.

Стальные сварные трубы, ГОСТ31447-2012, особенно трубы большого диаметра, имеют значительные допуски на толщину стенки трубы, внутренний и внешний диаметр, овальность трубы, которые не позволяют выполнить требования по точности сборки для лазерной сварки необходимой для получения качественного сварного соединения. На практике зазор в стыке может доходить до 0,5-1,0 мм, смещение свариваемых кромок до 2,0 мм.

Данный недостаток лазерной сварки особенно проявляется при сварке корня шва, когда требуется получить нормированные значения геометрических параметров обратного валика по высоте, равномерности высоты валика по периметру стыка, отсутствия дефектов.

Дуговые способы сварки, в силу своего более низкого значения коэффициента сосредоточенности и высокого значения эквивалентного радиуса сварочного источника энергии, по сравнению с лазерным источником энергии, менее чувствительны к точности сборки свариваемых кромок для получения нормированных параметров обратного валика и в этом заключается одно из преимуществ дуговых способов сварки по сравнению с лазерной сваркой. Данное преимущество можно использовать для сварки корня шва.

Технический результат изобретения обеспечивается применением способа комбинированной автоматической двухсторонней дуговой и лазерной сварки неповоротных кольцевых стыковых соединений, при этом со стороны корня шва внутри трубопровода применяют автоматическую дуговую МIG сварку плавящимся электродом в среде смеси инертных газов выполняемую центратором (внутри сварочной машиной) обеспечивающим высокое качество сварки корня шва, так как дуговая сварка в стык менее чувствительна, по сравнению с лазерной сваркой, к точности сборки свариваемых кромок, что позволяет решить указанную техническую проблему.

Решение технической проблемы осложняется также тем, что величина зазора, по периметру свариваемых кромок, является переменной величиной. Данный фактор может приводить к появлению дефектов в виде не сплошностей и пор по линии сплавления шва со свариваемыми кромками с внешней стороны шва. Применение техники сканирования луча лазера позволяет решить указанную техническую проблему.

Существенными признаками, необходимыми для достижения указанного технического результата являются:

- первой выполняемой технологической сварочной операцией является автоматическая однопроходная дуговая сварка (MIG-сварка: сварка плавящимся электродом в среде смеси инертных газов) корня шва внутри трубы, выполняемая центровочной сварочной машиной;

- геометрические размеры и форма конструктивных элементов свариваемых лазером кромок с внешней стороны трубы выполнены под узкощелевую разделку;

- лазерную сварку корректирующего, заполняющего и облицовочного проходов выполняют посредством техники сканирования луча лазера для исключения дефектообразования по линии сплавления шва со свариваемыми кромками;

- корректирующие, заполняющие и облицовочные проходы выполняются лучом лазера с техникой осцилляции и сварочной проволоки для более равномерного заполнения свариваемых кромок и исключения дефектов в виде подрезов с лицевой стороны шва;

- технологические параметры дуговой и лазерной сварки выбираются таким образом, чтобы сформировать сварочный термический цикл, исключающий образование мартенситных структур в околошовном участке зоны термического влияния сварного соединения.

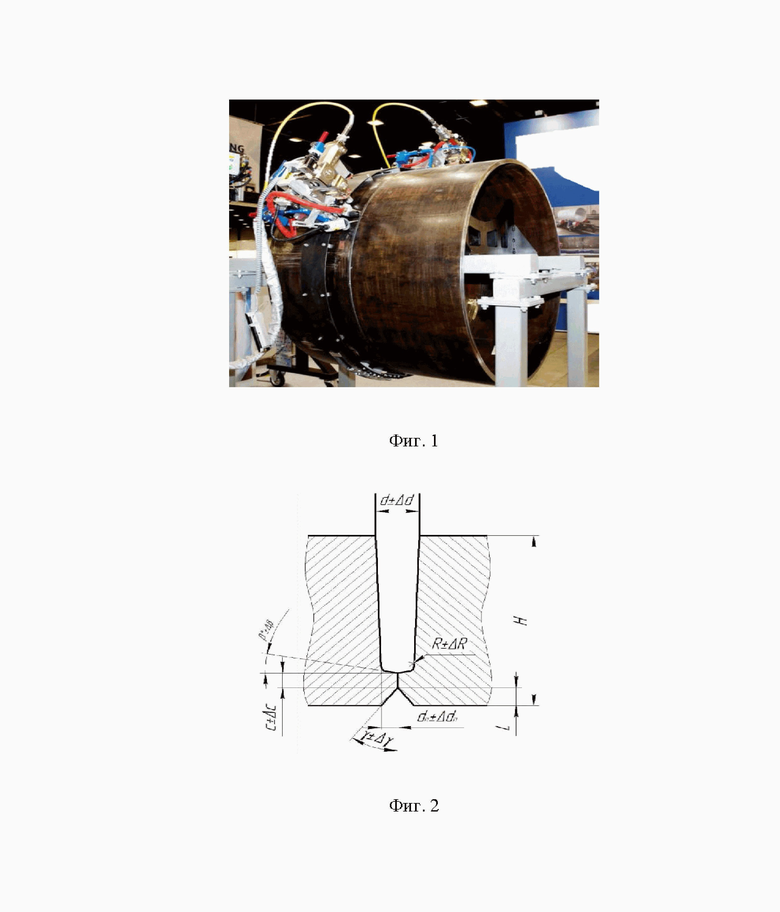

На Фиг. 1 представлен вариант применения двух сварочных головок для орбитальной комбинированной лазерно-дуговой сварки. В случае наличия более одной сварочной головки, сварка сварочными головками производится одновременно с целью повышения темпа строительства трубопроводов.

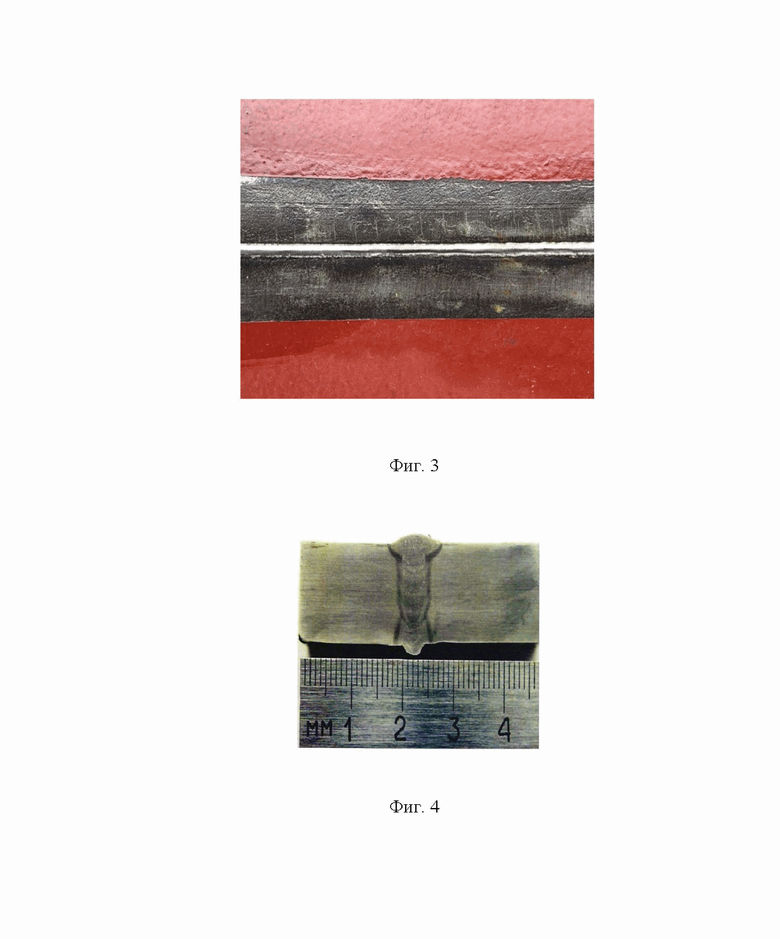

На Фиг. 2 показана форма разделки свариваемых кромок для заявляемой двухсторонней комбинированной лазерно-дуговой сварки.

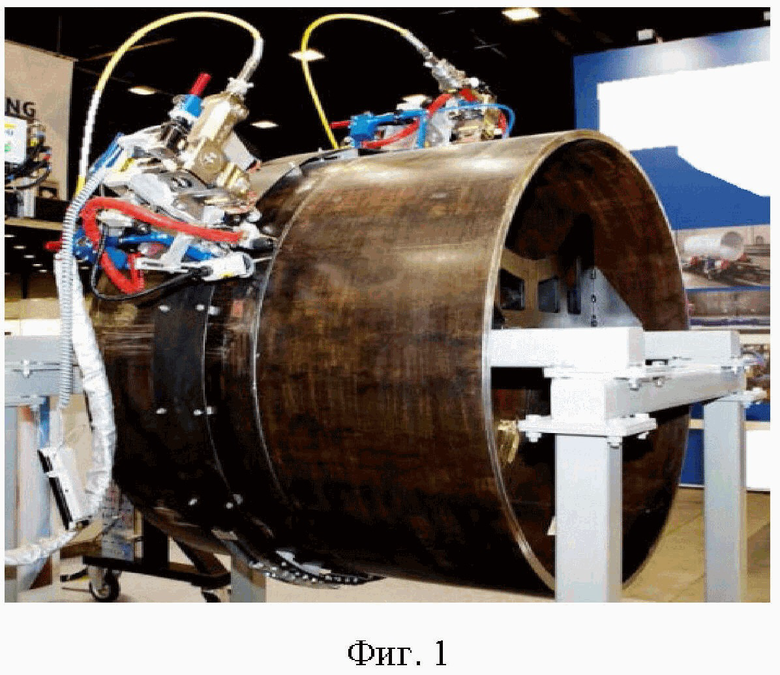

На Фиг. 3 представлен корень шва, сваренный дуговым центратором заявляемой комбинированной лазерно-дуговой сваркой. При этом параметры обратного валика корня шва соответствуют всем требованиям (высота валика, равномерность высоты валика по длине окружности, дефекты в виде подрезов отсутствуют) нормативно- технической документации при сварке трубопроводов.

На Фиг. 4 представлен шлиф сварного соединения, выполненного заявляемой комбинированной лазерно-дуговой сваркой. Дефектов в сварном соединении не выявлено.

Технические преимущества способа лазерной сварки позволяют производить сварку в узкощелевую разделку свариваемых кромок и увеличить скорость сварки. Экономическая эффективность лазерной сварки трубопроводов формируется за счёт узкощелевой разделки свариваемых кромок и более высокой скорости сварки.

Узкощелевая разделка кромок свариваемых деталей подробно описана в RU 2754216, опубл. 30.08.2021г., она позволяет снизить уровень затрат на механическую обработку, расходы на сварочные материалы, увеличить производительность процесса получения неповоротных стыковых кольцевых соединений при лазерной сварке за счет снижения количества проходов, реализации технологической схемы сварки: один наплавленный валик в одном сварочном слое и уменьшения примерно в три раза объема наплавленного металла по сравнению с автоматической дуговой сваркой.

Однако такие преимущества лазерного сварочного источника энергии, как высокое значение коэффициента сосредоточенности и низкое значение эквивалентного радиуса оборачиваются недостатком при лазерной сварке металлоконструкций, имеющих значительные массогабаритные показатели и, в частности, магистральных трубопроводов Для получения качественного сварного соединения лазерная сварка требует высокой точности сборки свариваемых стыков по величине зазора (не более 0,3 мм) и смещению свариваемых кромок до 0,5 мм. Трубы, особенно трубы большого диаметра, имеют значительные допуски на толщину стенки трубы, внутренний и внешний диаметр, овальность трубы, которые не позволяют выполнить требования по точности сборки для лазерной сварки необходимой для получения качественного сварного соединения. Зазор в стыке может доходить до 0,5 мм, смещение свариваемых кромок до 1.0 мм.

Данный недостаток лазерной сварки особенно проявляется при сварке корня шва, когда требуется получить нормированные значения геометрических параметров обратного валика по высоте, равномерности высоты валика, отсутствия дефектов (Фиг. 3).

Дуговые способы сварки, в силу своего более низкого значения коэффициента сосредоточенности и высокого значения эквивалентного радиуса сварочного источника энергии, по сравнению с лазерным источником энергии, менее чувствительны к точности сборки свариваемых кромок для получения нормированных параметров обратного валика и в этом заключается одно из преимуществ дуговых способов сварки по сравнению с лазерной сваркой. Данное преимущество можно использовать для сварки корня шва.

Одной из существенных проблем при сварке высокопрочных трубных сталей является образование закалочных мартенситных структур в околошовном участке зоны термического влияния. Образование закалочных структур приводит к появлению холодных трещин. С целью исключения образования холодных трещин производится предварительный и сопутствующий индукционный подогрев свариваемых кромок.

Предварительный и сопутствующий во время сварки подогрев свариваемых кромок производится на определенную ширину, определяемую толщиной стенки трубы, в каждую сторону от центра стыка до температуры 100-150°С независимо от температуры окружающего воздуха.

В силу физики процесса индукционного нагрева свариваемых кромок, производимого с лицевой стороны шва, температура подогреваемых кромок с лицевой стороны шва и со стороны корня шва будут различаться особенно при сварке труб с большой толщиной стенки. Применение комбинированной сварки позволяет нивелировать данный недостаток, сформировать общий сварочный термический цикл от дугового и лазерного сварочного источника энергии и повысить технологическую прочность сварного соединения со стороны корня шва.

С целью исключения образования холодных трещин в околошовном участке зоны термического влияния применяется техника сканирования луча лазера для управления сварочным термическим циклом. Сканирование луча лазера производится с определенной амплитудой, частотой и конфигурацией траектории движения луча лазера.

Кроме того, сканирование луча лазера исключает образование дефектов в шве в виде несплошностей.

Сканирование луча лазера может производиться по заданной программой траектории: круг, эллипс, квадрат, «пила», знак бесконечности и другим траекториям.

Необходимо отметить, что при узкощелевой разделке свариваемых кромок объём сварочной ванны минимален, по сравнению с другими способами разделки свариваемых кромок, и, если в траектории сканирования луча лазера имеются точки возврата (ГОСТ ISO 15609-4-2017, п.4.13.1.) или точки пересечения траектории (знак бесконечности, восьмёрка) возможен перегрев сварочной ванны и образование пор.

С целью исключения образования дефектов в виде пор предлагается применение траектории сканирования луча лазера не имеющих точек возврата и точек пересечения траектории.

Процесс орбитальной лазерной сварки неповоротных стыковых соединений двумя оптическими сварочными головками имеет ряд технологических особенностей связанных с замыканием кольцевых швов в начале формирования сварного соединении и его завершении.

Как показывает практика, на участке перекрытия швов, формируемых сварочными оптическими головками, возникают различного рода дефекты: не провары, кратеры и ряд других дефектов.

С целью устранения дефектообразования сварочные головки смещаются на угол α от зенита. Смещение с зенита позволяет получить необходимую глубину проплавления при контролируемом нарастании мощности лазерного луча в начале сварки и избежать дефектообразования при контролируемом уменьшении мощности лазерного луча в конце сварки при замыкании кольцевого шва

Угол смещения сварочной головки с зенита зависит от диаметра свариваемой трубы и теплофизических свойств жидкой фазы металла.

При сварке в зените сварочная ванна испытывает гидродинамическую неустойчивость под действием силы тяжести, составная часть которой действует по касательной к окружности по часовой и против часовой стрелки, что может привести к образованию дефектов.

Смещение с зенита повышает гидродинамическую устойчивость сварочной ванны, так как сила тяжести действует только в одну сторону. Минимальный угол смещения с зенита определяется длиной сварочной ванны. Наибольший угол смещения с зенита определяется равенством силы поверхностного натяжения и составляющей силы тяжести, действующей по касательной к окружности. Оптимальное значение угла смещения сварочной головки с зенита определяется экспериментально.

В последние годы в связи со значительным увеличением стоимости промысловой добычи нефти, газа и их транспортировки актуальной становится задача снижения себестоимости и сокращения сроков строительства трубопроводов.

Узкощелевая разделка кромок позволяет реализовать однослойное одновалковое заполнение свариваемых кромок, что значительно снижает затраты на расходные сварочные материалы, сокращает длительность технологического цикла сварки стыка, уменьшает трудозатраты на разделку свариваемых кромок и смену инструмента для разделки кромок.

Узкощелевая разделка свариваемых кромок труб большой толщины исключает применение дуговых и гибридных лазерно-дуговых способов сварки из-за значительных геометрических размеров сварочных горелок и невысокого значения длины энергоносителя электрической дуги.

Заявляемый способ апробирован при орбитальной автоматической лазерно-дуговой сварке неповоротных кольцевых стыковых соединений газопроводов диаметром 1420 мм, на трубах класса прочности К60 с толщиной стенки 21,6 мм.

Для сварки использовались два волоконных иттербиевых лазера серии ЛС, каждый из которых обеспечивал выходную мощность до 10 кВт.

Проведённые механические испытания, результаты неразрушающего контроля сварных соединений и металлографические исследования сварных соединений показали, что они удовлетворяют требованиям нормативно-технической документации [СТО Газпром 2-2.2-136-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I»].

Внедрение технологии лазерной сварки двумя сварочными оптическими головками с внешней стороны трубы и дуговой сварки с внутренней стороны трубы позволило снизить длительность технологического цикла автоматической комбинированной лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов примерно в 1.5 раза по сравнению с автоматической дуговой сварки, что существенно увеличило темп строительства трубопроводов.

Технология комбинированной лазерно-дуговой сварки аттестована Национальным Агентством Контроля Сварки (НАКС).

В Реестр ПАО «Газпром» включена Технологическая инструкция по автоматической лазерной сварке неповоротных кольцевых соединений трубопроводов установкой» от 13.12.2022 г.

НАКСом проведены следующие виды исследований механических свойств сварного соединения: испытания на статический изгиб и ударный изгиб при пониженной температуре, испытания на статическое растяжение, измерение твёрдости.

Объект испытаний: шлиф стыкового сварного соединения трубы; диаметр 1420 мм., толщина стенки 21.6 мм., класс прочности К60 (см. Протокол испытаний на ударный изгиб при пониженной температуре -20°С. №03665/1-уи от 29.09.2023).

Испытания и исследования сварного соединения показали, что механические свойства сварного соединения полностью соответствуют требованиям нормативно-технической документации ПАО «ГАЗПРОМ» по механическим свойствам и качеству сварного соединения, а испытания на ударный изгиб при пониженной температуре -20°С более чем в 2 раза превышают нормативные значения. Нормативное значение ударной вязкости по СТО «Сварка и неразрушающий контроль сварных соединений. НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПРОМЫСЛОВЫХ И МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ». СТО Газпром 15-1.3-004-2023 не менее 50 Дж/см2.

Фактическое значение ударной вязкости на образцах, сваренных комбинированным способом сварки 116 Дж/см2 - 327 Дж/см2 в зависимости от ЗТВ.

Изобретение осуществлено с помощью метода (способа) автоматической комбинированной двухсторонней лазерно-дуговой сваркой неповоротных стыков магистральных трубопроводов диаметром 1420 мм., толщиной стенки 21.6 мм, класса прочности К60, полученные на автоматизированной установке «УЛСТ-1» волоконным лазером с применением метода сканирования луча лазера и осцилляции сварочной проволоки, с центратором для дуговой автоматической сварки внутри трубы плавящимся электродом в смеси инертных газов.

В Реестр ПАО «Газпром» включена установка «УЛСТ-1» Протокол ПАО «Газпром» №31323949-118-02802017 (Заключение ООО «Газпром ВНИИГАЗ» №31323949-118-2017).

Предложенный способ комбинированной автоматической двухсторонней сварки корня шва и внешней многопроходной одновалковой лазерной сварки в узкощелевую разделку свариваемых кромок неповоротных кольцевых стыковых соединений трубопроводов показал высокую технологическую воспроизводимость процесса сварки, обеспечивающую высокое качество сварного соединения (Фиг. 4) и может быть использован для сварки во многих отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| СПОСОБ УПРАВЛЕНИЯ УСТОЙЧИВОСТЬЮ СВАРОЧНОЙ ВАННЫ | 2020 |

|

RU2763068C2 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 2015 |

|

RU2601366C1 |

| Роботизированный саморегулируемый сварочный комплекс и способ дуговой сварки неповоротных стыковых соединений трубопроводов большого диаметра | 2023 |

|

RU2817272C1 |

Изобретение относится к области сварки, а именно к комбинированной автоматической двухсторонней лазерно-дуговой сварке неповоротных кольцевых стыковых соединений трубопроводов из высокопрочных трубных сталей. Сварку осуществляют в среде защитных газов со смещением с зенита и с использованием техники сканирования луча лазера внешнего шва с заполнением узкощелевой «Y» разделки свариваемых кромок присадочной проволокой по технологической схеме один сварочный валик в наплавленном слое неповоротных кольцевых стыковых соединений трубопроводов двумя сварочными головками. Геометрические размеры и форма конструктивных элементов свариваемых лазером кромок с лицевой стороны шва выполнены под узкощелевую разделку, а разделка свариваемых кромок со стороны корня шва выполнена под дуговую сварку. Со стороны корня шва изнутри трубопроводов применяют автоматическую однопроходную дуговую сварку плавящимся электродом в среде защитных газов, которая является первой выполняемой технологической сварочной операцией, выполняемую центровочной сварочной машиной. Лазерную сварку корректирующего, заполняющего и облицовочного проходов выполняют посредством техники сканирования луча лазера, при этом облицовочный проход выполняют лучом лазера с техникой осцилляции сварочной проволоки. Технологические параметры дуговой и лазерной сварки выбирают таким образом, чтобы сформировать сварочный термический цикл, исключающий образование мартенситных структур в околошовном участке зоны термического влияния сварного соединения. Перед сваркой производят индукционный предварительный подогрев, а во время сварки индукционный сопутствующий подогрев свариваемых кромок не менее чем 75 мм в каждую сторону от свариваемых кромок до температуры от +100 до +150°С независимо от температуры окружающего воздуха. Обеспечивается получение сварных соединений магистральных трубопроводов, механические свойства и геометрические параметры которых соответствуют нормативным значениям, при снижении дефектов сварного соединения при повышении темпа строительства магистральных трубопроводов. 4 ил.

Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов, включающий сварку в среде защитных газов со смещением с зенита и с использованием техники сканирования луча лазера внешнего шва с заполнением узкощелевой «Y» разделки свариваемых кромок присадочной проволокой по технологической схеме один сварочный валик в наплавленном слое неповоротных кольцевых стыковых соединений трубопроводов из высокопрочных трубных сталей двумя сварочными головками, при этом со стороны корня шва изнутри трубопроводов применяют дуговую сварку, при этом первой выполняемой технологической сварочной операцией является автоматическая однопроходная дуговая сварка плавящимся электродом в среде защитных газов корня шва внутри трубы, выполняемая центровочной сварочной машиной, причем геометрические размеры и форма конструктивных элементов свариваемых лазером кромок с лицевой стороны шва выполнены под узкощелевую разделку, а разделка свариваемых кромок со стороны корня шва выполнена под дуговую сварку, лазерную сварку корректирующего, заполняющего и облицовочного проходов выполняют посредством техники сканирования луча лазера, облицовочный проход выполняют лучом лазера с техникой осцилляции сварочной проволоки, технологические параметры дуговой и лазерной сварки выбирают таким образом, чтобы сформировать сварочный термический цикл, исключающий образование мартенситных структур в околошовном участке зоны термического влияния сварного соединения, производят индукционный предварительный и сопутствующий во время сварки подогрев свариваемых кромок не менее чем 75 мм в каждую сторону от свариваемых кромок до температуры от +100 до +150°С независимо от температуры окружающего воздуха.

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Способ сварки стыковых соединений | 2017 |

|

RU2635680C1 |

| CN 212122076 U, 11.12.2020 | |||

| US 2010276402 A1, 04.11.2010 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2024-12-23—Публикация

2024-03-20—Подача