Изобретение относится к испытательной технике и может быть использовано при создании композиционных материалов.

Известен способ определения адгезии, по которому создают ячейку из связующего и помещенного в него волокна, выдергивают волокно из связующего, а адгезию определяют, как силу сдвига волокна при вытягивании. Достоинство способа в его простоте. Недостатком является малая производительность и когезионный характер разрушения.

Известен способ определения адгезии, по которому в связующее вводят стабильный нитроксильный радикал, регистрируют спектры электронного парамагнитного резонанса (ЭПР) до и после нанесения связующего на волокно, определяют по ним частоты вращения радикала в связующем, а

об адгезии судят по степени изменения этих частот.

Преимуществом этого способа является его неразрушающий характер, что позволяет контролировать адгезию непосредственно в композиционном материале. Недостаток заключается в том, что приходится использовать сложное оборудование и оценивать адгезию в относительных единицах.

Наиболее близким к данному изобретению является способ определения адгезии, по которому на цилиндрическую подложку наносят пленку связующего, испытуемое волокно под нагрузкой приводят в контакт со связующим, осуществляют их трение путем вращения подложки вокруг своей оси и определяют адгезию по зависимости силы трения от нагрузки.

сл ho сл

Достоинством этого способа является его высокая производительность и простота Однако его эффективность снижает следующий недостаток

Известный способ предусматривает формирование на цилиндрической подложке пленки связующего толщиной более 0,5 мм. Считают, что это необходимо для исключения дальнодействия подложки, ее влияния нэ структуру и свойства связующего.

Однако на практике в композиционных материалах прослойки связующего между волокнами имеют толщину значительно меньшую, особенно при высоких степенях наполнения. Каждое волокно в композици- онном материале взаимодействует со слоем связующего, структура которого изменена под действием поверхностей близлежащих волокон.

Известным способом определяется ад- гезия волокна к связующему с неизмененной структурой, что не отражает реальную ситуацию в композиционном материале. Получаемые значения адгезии являются не точными.

Цель изобретения - повышение точности путем учета влияния волокнистых наполнителей на структуру и свойства пленки связующего толщиной менее 0,5 мм.

Цель достигается тем, что согласно спо- собу определения адгезии,ззключающему- ся в том, что на цилиндрическую подложку наносят пленку связующего, испытуемое волокно под нагрузкой приводят в контакт со связующим, осуществляют их трение пу- тем вращения подложки вокруг своей оси и по зависимости силы трения от нагрузки определяют адгезию - перед нанесением связующего на подложке формируют слой волокон, аналогичных испытуемому, а толщи- ну пленки выбирают равной толщине прослойки связующего в композиционных материалах.

На подложке предварительно формиру- ется слой волокон, аналогичных испытуемому. Этот слой оказывает ориентирующее и структурирующее влияние на наносимую затем пленку связующего, что соответствует реальной ситуации в композите. Степень и характер изменения свойств связующего под действием поверхности волокна зависит от толщины слоя связующего. Необходимо выбрать эту толщину такой, которая характерна для разрабатываемого компози- ционного материала и определяется степенью наполнения. Предварительное формирование слоя волокон на цилиндрической подложке и соответствие толщины пленки связующего толщине прослойки в

композиционном материале и обуславливает повышение точности определения адгезии.

Способ осуществляется следующим образом.

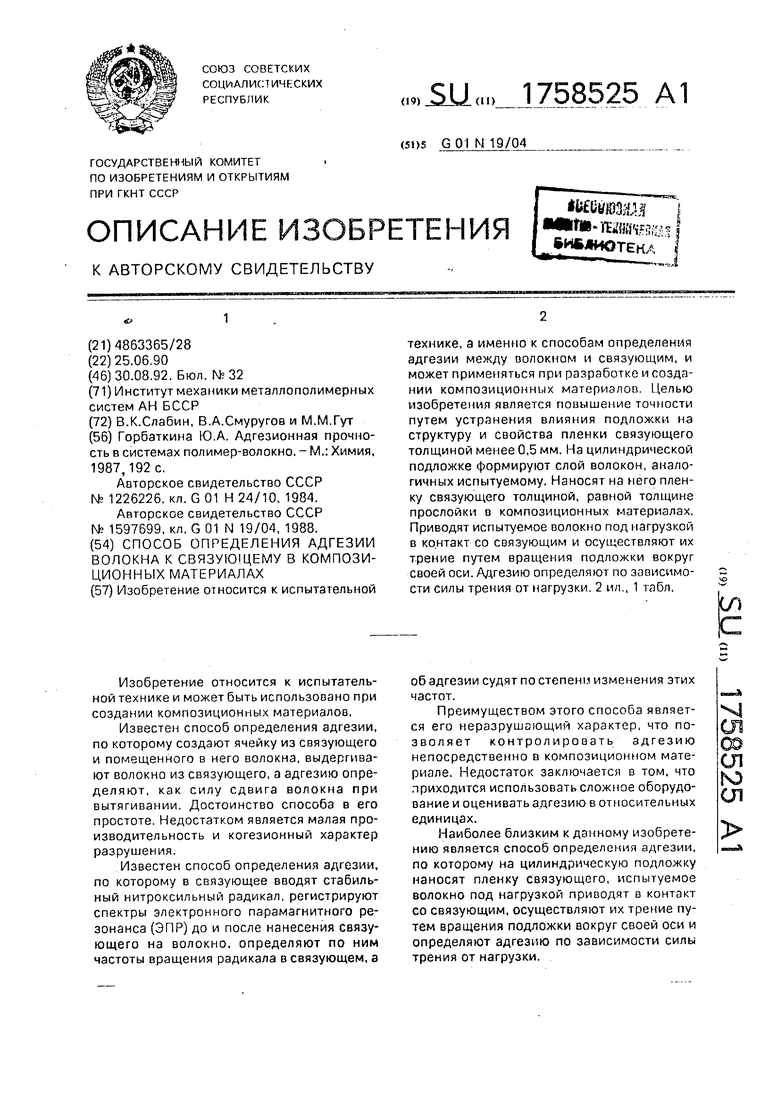

На цилиндрическом ролике формируется слой волокон. Затем из раствора или расплава на этот слой наносится пленка связующего. Испытуемое волокно приводится в контакт с пленкой. Один конец испытуемого волокна соединяется с измерительным устройством для измерения натяжения, свободный конец нагружается грузами. Трение осуществляется при малых скоростях скольжения 0,01-0,2 м/с и нагрузках 0,1-4 Н.

Толщина формируемого на цилиндрической подложке слоя волокон составляет 100-200 мкм.

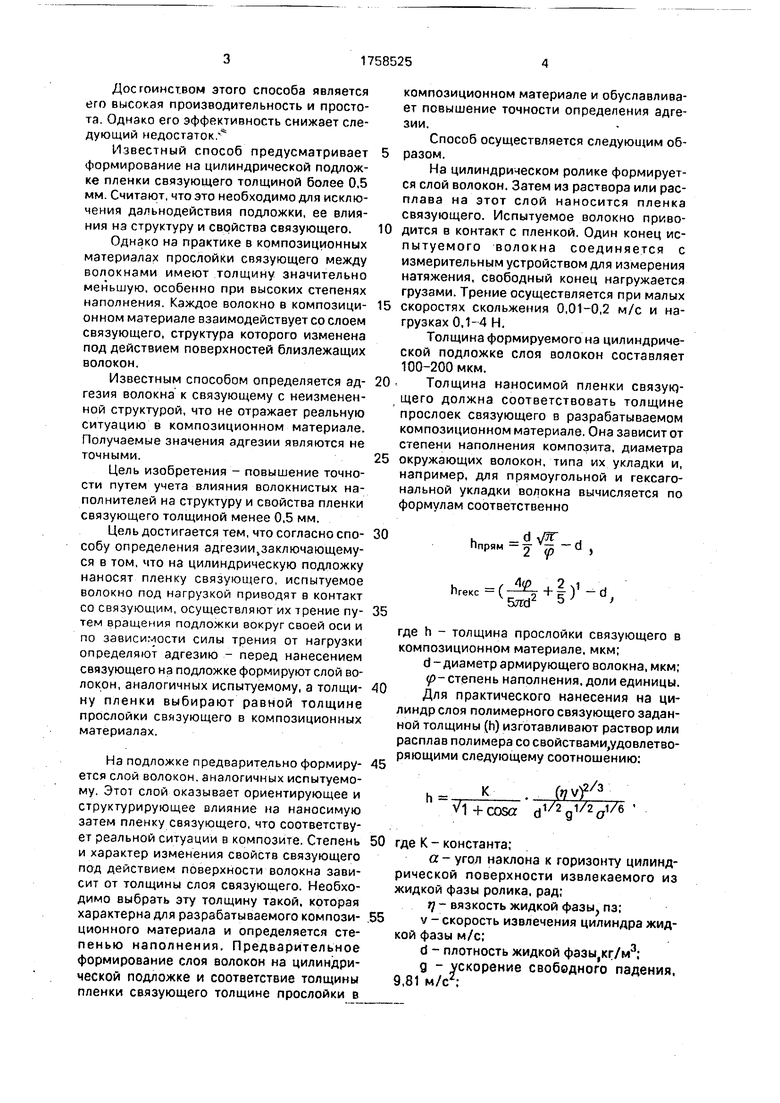

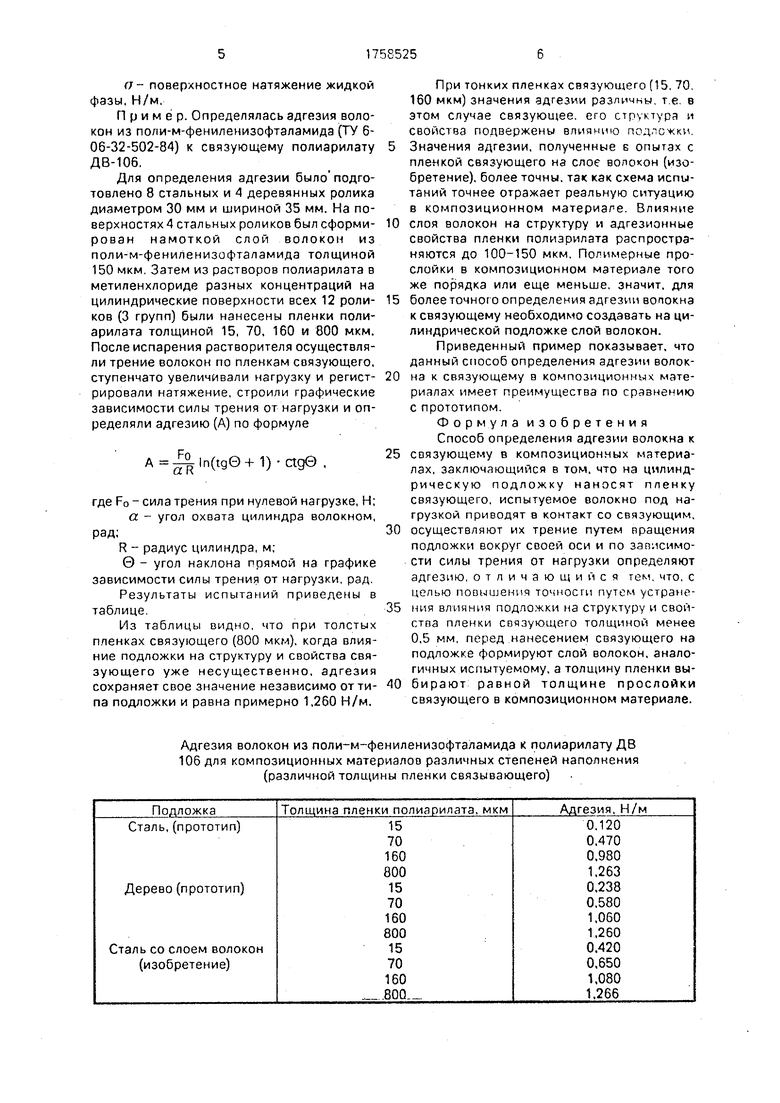

Толщина наносимой пленки связую.- щего должна соответствовать толщине прослоек связующего в разрабатываемом композиционном материале. Она зависит от степени наполнения композита, диаметра окружающих волокон, типа их укладки и, например, для прямоугольной и гексагональной укладки волокна вычисляется по формулам соответственно

. д ,/тГ Мпрям - % -ф а ,

ь - 40 ..2 н

hreKC(W+s) -,

где h - толщина прослойки связующего в композиционном материале, мкм;

d - диаметр армирующего волокна, мкм;

(р- степень наполнения, доли единицы.

Для практического нанесения на цилиндр слоя полимерного связующего заданной толщины (h) изготавливают раствор или расплав полимера со свойствами довлетво- ряющими следующему соотношению:

К

fovf73

vl+cosa

d1/2g1/2a1/6

где К - константа;

а - угол наклона к горизонту цилиндрической поверхности извлекаемого из жидкой фазы ролика, рад;

г - вязкость жидкой фазы,, пз;

у - скорость извлечения цилиндра жидкой фазы м/с;

d - плотность жидкой фэзь кг/м3;

g - ускорение свободного падения. 9,81 м/с2;

(J поверхностное натяжение жидкой фазы, Н/м.

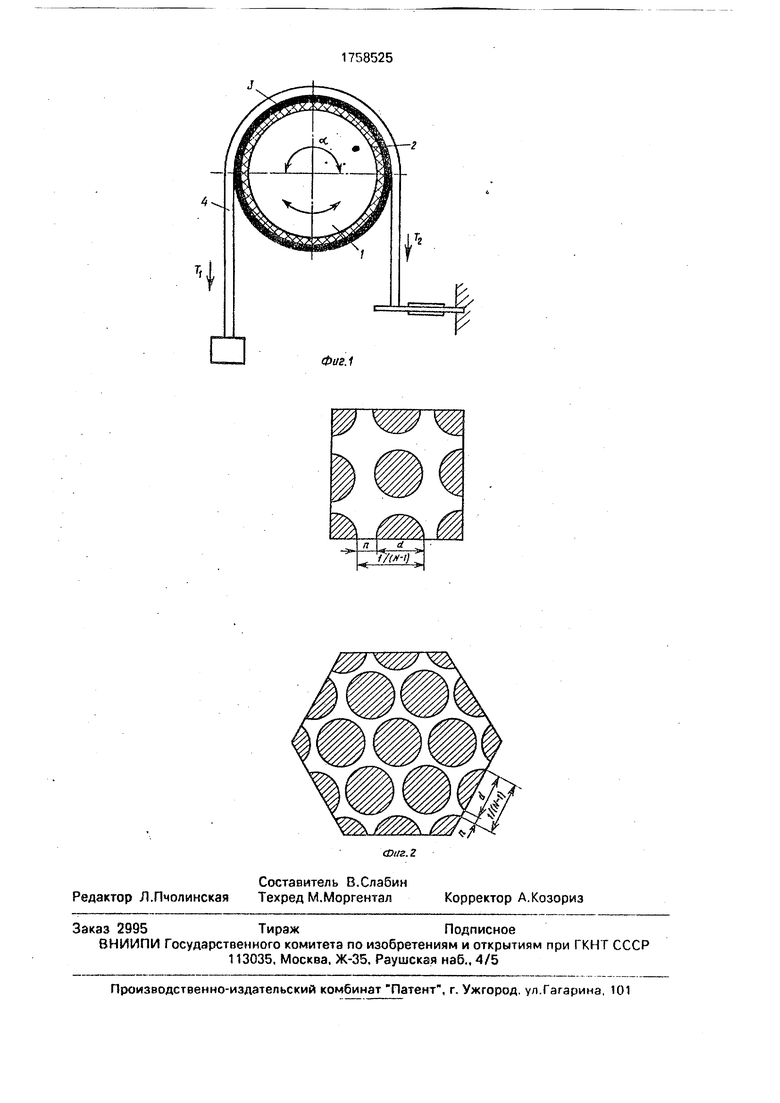

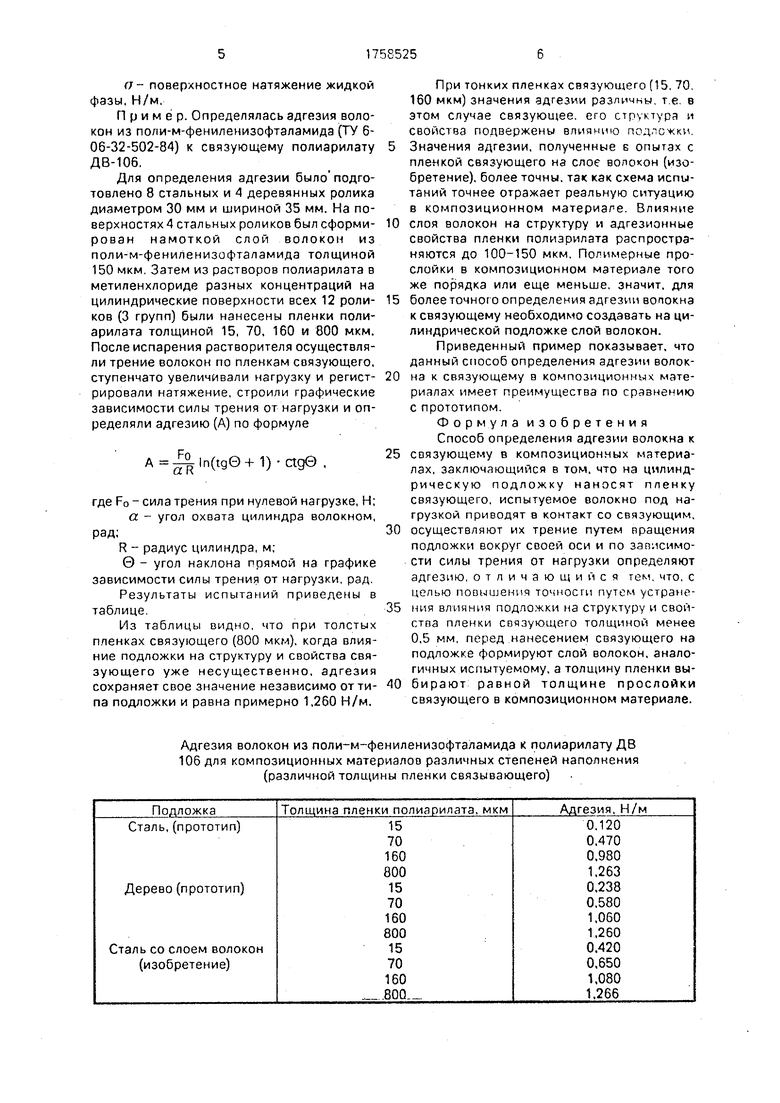

Пример. Определялась адгезия волокон из поли-м-фениленизофталамида (ТУ 6- 06-32-502-84) к связующему полиарилату ДВ-106.

Для определения адгезии было подготовлено 8 стальных и 4 деревянных ролика диаметром 30 мм и шириной 35 мм. На поверхностях 4 стальных роликов был сформи- рован намоткой слой волокон из поли-м-фениленизофталамида толщиной 150 мкм. Затем из растворов полиарилата в метиленхлориде разных концентраций на цилиндрические поверхности всех 12 роликов (3 групп) были нанесены пленки полиарилата толщиной 15, 70, 160 и 800 мкм. После испарения растворителя осуществляли трение волокон по пленкам связующего, ступенчато увеличивали нагрузку и регистрировали натяжение, строили графические зависимости силы трения от нагрузки и определяли адгезию (А) по формуле

А

Fo aR

In(tg0+ 1) Ctg©

где Fo - сила трения при нулевой нагрузке, Н; а - угол охвата цилиндра волокном, рад;

R - радиус цилиндра, м;

0 - угол наклона прямой на графике зависимости силы трения от нагрузки, рад.

Результаты испытаний приведены в таблице.

Из таблицы видно, что при толстых пленках связующего (800 мкм), когда влияние подложки на структуру и свойства связующего уже несущественно, адгезия сохраняет свое значение независимо от типа подложки и равна примерно 1,260 Н/м.

При тонких пленках связующего (15, 70. 160 мкм) значения адгезии различны, т е в этом случае связующее, его стр ктура и свойства подвержены влиянию подложки

Значения адгезии, полученные Б опытах с пленкой связующего на слое волокон (изобретение), более точны, так как схема испытаний точнее отражает реальную ситуацию в композиционном материале. Влияние

слоя волокон на структуру и адгезионные свойства пленки полиэрилата распространяются до 100-150 мкм. Полимерные прослойки в композиционном материале того же порядка или еще меньше, значит, для

болееточною определения адгезии вопокна к связующему необходимо создавать на цилиндрической подложке слой волокон.

Приведенный пример показывает, что данный способ определения адгезии волокна к связующему в композиционных материалах имеет преимущества по сравнению с прототипом.

Формула изобретения Способ определения адгезии волокна к

связующему в композиционных материалах, заключающийся в том. что на цилиндрическую подложку наносят пленку связующего, испытуемое волокно под нагрузкой приводят в контакт со связующим,

осуществляют их трение путем вращения подложки вокруг своей оси и по зависимости силы трения от нагрузки определяют адгезию, отличающийся тем, что. с целью повышения точности путем устранения влияния подложки на структуру и свойства пленки связующего толщиной менее 0,5 мм, перед нанесением связующего на подложке формируют слой волокон, аналогичных испытуемому, а толщину пленки выбирают равной толщине прослойки связующего в композиционном материале.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образца для определения адгезии волокна к связующему | 1990 |

|

SU1716396A1 |

| Способ определения адгезии волокна к связующему | 1988 |

|

SU1597699A1 |

| Способ получения металлического покрытия хрома на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830506C1 |

| Способ получения покрытия из железа на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2381904C1 |

| Клейкая лента для герметизации фотоэлектрического модуля | 2024 |

|

RU2837058C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

Изобретение относится к испытательной технике, а именно к способам определения адгезии между оолокном и связующим, и может применяться при разработке и создании композиционных материалов. Целью изобретения является повышение точности путем устранения влияния подложки на структуру и свойства пленки связующего толщиной менее 0,5 мм. На цилиндрической подложке формируют слой волокон, аналогичных испытуемому. Наносят на него пленку связующего толщиной, равной толщине прослойки в композиционных материалах, Приводят испытуемое волокно под нагрузкой в контакт со связующим и осуществляют их трение путем вращения подложки вокруг своей оси. Адгезию определяют по зависимости силы трения от нагрузки. 2 ил , 1 табл. (Л

Адгезия волокон из поли-м-фениленизофталамида к полиарилату ДВ

106 для композиционных материалов различных степеней наполнения

(различной толщины пленки связывающего)

Фиг.1

/

| Горбаткина Ю.А | |||

| Адгезионная прочность в системах полимер-волокно | |||

| - М.: Химия, 1987,192с | |||

| Способ определения адгезии | 1984 |

|

SU1226226A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения адгезии волокна к связующему | 1988 |

|

SU1597699A1 |

Авторы

Даты

1992-08-30—Публикация

1990-06-25—Подача