Изобретение относится к средствам механизации процессов дробления горных пород в технологических операциях рудоподготовки.

Известны схемы рудоподготовки (см. Справочник по обогащению руд раздел Подготовительные процессы, М. Недра, 1982 г.), включающие дробление исходного материала в конусных или щековых дробилках с последующей классификацией продуктов дробления.

Недостатками существующих схем рудоподготовки являются высокие энергозатраты на дробление и измельчение, многостадийность операций дробления, включающих этапы крупного, среднего и мелкого дробления и две-четыре стадии измельчения, не использование эффектов разупрочнения и релаксации прочностных свойств горных пород, т.к. за время транспортирования и классификации перед измельчением в мельницах горная порода

упрочняется. В связи с этим имеет место повышенный расход энергии.

Так, например, поданным ГОКов Крив- басса расход электроэнергии на 1 т концентрата составляет в среднем 75-80 кВт- ч/т и в настоящее время этот показатель продолжает расти. Попытки дальнейшего наращивания числа стадий дробления и измельчения на фабриках ГОКов не обеспечили желаемого повышения качества железорудного концентрата и снижение потерь металла с отходами производства. Кроме того, механические способы разрушения в виду циклично прилагаемых на материал нагрузок на сжатие в дробилках, ударных и истирающих нагрузок в шаровых мельницах не обеспечивают достаточно высокой степени раскрытия рудных минералов. Отсутствие разрушающих деформаций на растяжение при механических способах дробления и измельчения являются одной из причин, сдерживающих более полное

VI

сл о VI

СА)

раскрытие и выход свободных зерен магнетита в измельченном продукте.

Взрывное нагружение в виду волнового характера процесса разрушения, кроме напряжений на сжатие, вызывает в разрушенном материале напряжение на растяжение и сдвиг рудных и не рудных минералов по плоскостям. Вместе с тем существующие схемы рудоподготовки в операциях дробления и измельчения не учитывают эффектов разупрочнения и релаксации, возникающих в материале после приложения к нему разрушающих нагрузок, особенно на стадиях среднего и мелкого дробления. Релаксация, т.е. время восстановления прочностных свойств мелкодробленой руды кл. -25+0 мм, протекает за очень малый отрезок времени в пределах примерно 3-10 с, тогда как согласно анализу показателей работы дро- бильно-сортировочных фабрик ГОКов время на грохочение и транспортировку дробленой руды из дробильного корпуса в корпус обогащения значительно больше, отмеченного выше, и колеблется в пределах от 3 до 5 мин. За это время прочностные свойства руды полностью восстанавливаются, на что в последующем требуются дополнительные энергозатраты при их измельчении.

Изложенные недостатки существенно могут быть снижены за счет введения в схему рудоподготовки процесса дополнительного взрывного нагружения продуктов среднего или мелкого дробления,

Создание машины, работающей на принципе механовзрывного дробления, позволяет уменьшить число стадий дробления и измельчения, полностью использовать эффекты разупрочнения и релаксации прочностных свойств этого продукта после нагружения. Прототипом предлагаемой машины может быть установка Снайдера по патенту США № 3257080, описанной в статье Процесс дезинтеграции Снайдера и его перспективы в журнале Обогащение руд Ns 6 за 1973 г. стр. 25-28, в которой используется взрывной эффект при дезинтеграции твердых материалов. Недостатка- ми установки Снайдера являются сложность конструкции, наличие компрессорной установки, высокая стоимость и сложность изготовления, не используется эффект разупрочнения пород за время релаксации.

Целью изобретения является создание машины механовзрывного дробления, обеспечивающей предварительное разупрочнение дробленых руд за период времени релаксации, снижение удельных энергозатрат на измельчение и повышение степени раскрытия минералов.

В соответствии с поставленной целью сущность изобретения состоит в том, что

дробленный продукт из дробилки самотеком поступает во взрывную камеру, в которой производится дополнительное его нагружение взрывной энергией с одновременной загрузкой продуктов дробления в

0 дуговой грохот.

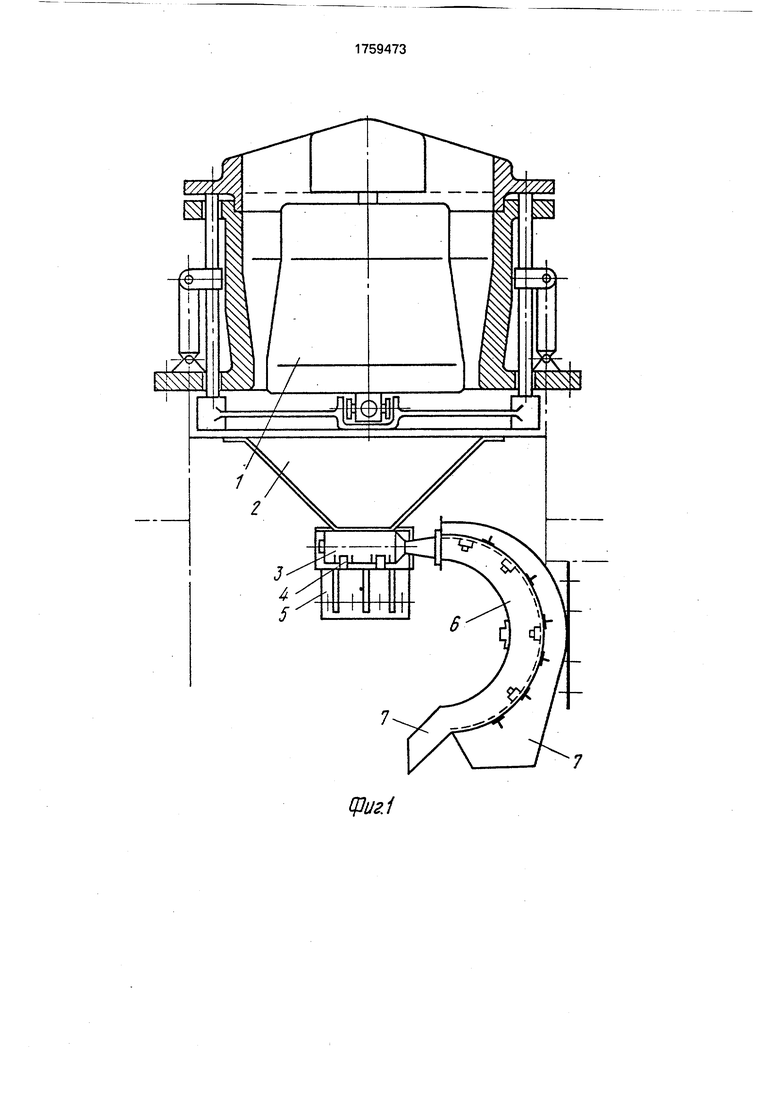

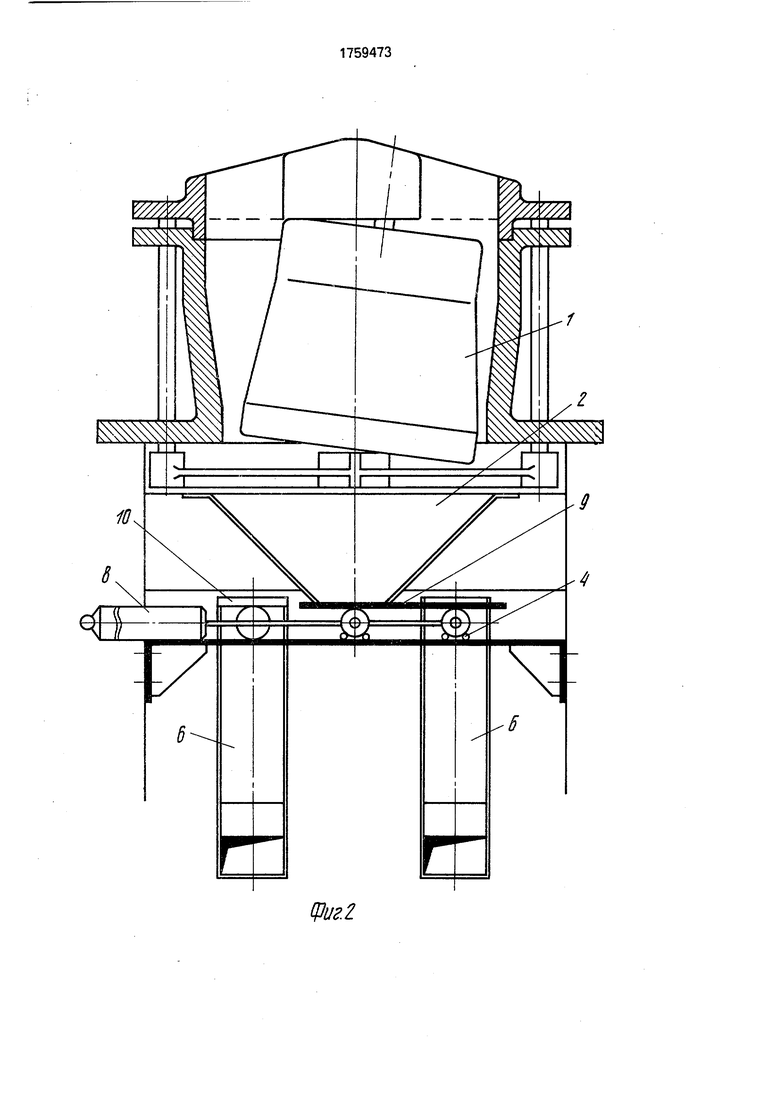

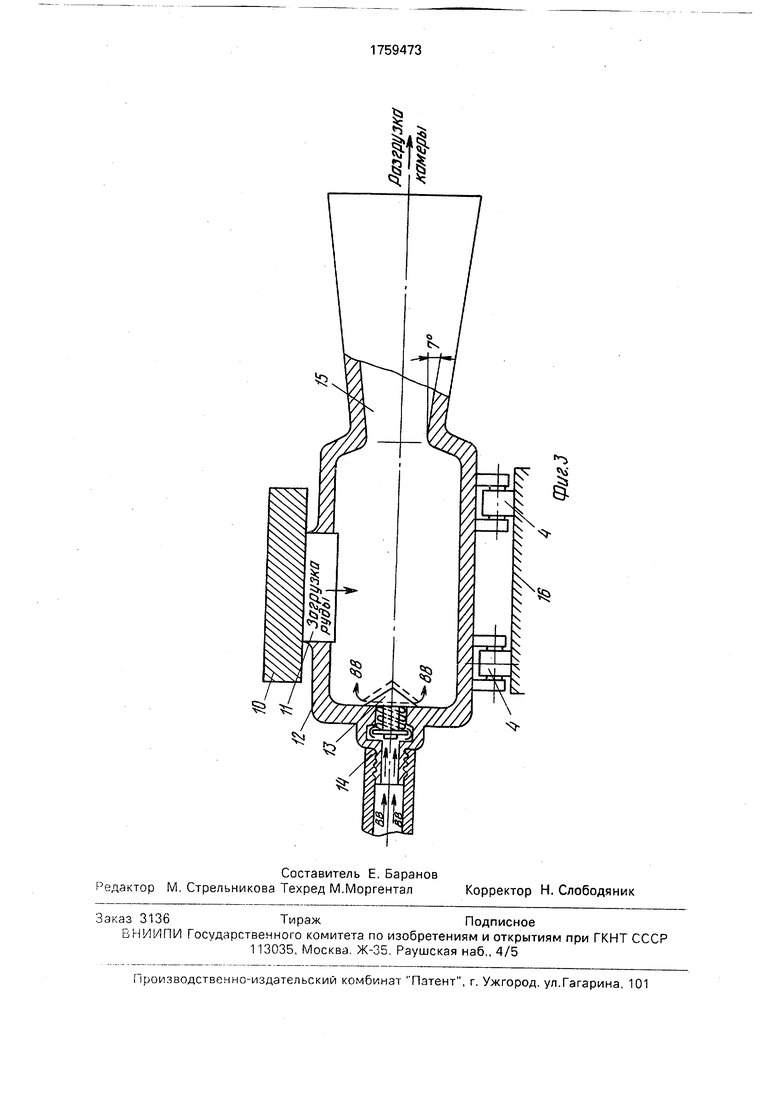

На фиг. 1 и 2 показаны фронтальная и профильная проекции механовзрывного аппарата; на фиг. 3 - конструкция взрывной камеры.

5 Машина механовзрывного дробления включает конусную дробилку 1, приемник 2, две взрывные камеры давления 3, роликовые опоры 4, раму 5, два дуговых грохота 6, приемники 7 надрешетного и подрешетного

0 продуктов грохота, гидропривод 8, шибер 9, крышки 10 затвора камеры, окно 11 загрузки руды в камеру корпуса 12 камеры,обрэт- ный клапан 13, шланг 14 для подачи ВВ и СВ в камеру, сопла 15, направляющую плиту 16.

5 Машина механовзрывного дробления работает следующим образом.

При поступлении горной массы в конусную дробилку 1 дробленный продукт через загрузочную щель дробилки просыпается в

0 приемник 2, из которого через загрузочное окно 11 поступает во взрывную камеру 3, после заполнения полости взрывной камеры 3 рудой последняя благодаря роликовым опорам 4 и гидроприводу 8 перемещается

5 по направляющей 16 и раме 5 к дуговому грохоту 6 с таким расчетом, чтобы выпускное отверстие камеры совпало с приемным отверстием грохота. В это время вторая взрывная камера, имея жесткую связь с пер0 вой, при перемещении подход - г к приемнику 2, где и нагружается дробленным продуктом. В момент загрузки второй камеры первая взрывная камера в это время под давлением заправляется ВВ, по шлангу 14,

5 далее через обратный клапан 13 - в полость взрывной камеры. Затем таким же образом подаются средства взрывания (СВ) в качестве катализатора, приводящего к инициированию взрывчатого вещества ВВ в камеру с

0 рудой. Взрывная камера (см. фиг. 2) представлена в виде геометрической фигуры, состоящей из цилиндра, сочлененного в торце с конусом (соплом). Загрузочное окно 11 плотно закрывается крышкой 10, жестко за5 крепленной к раме 5. Корпус камеры 12 имеет четыре гнезда для установки роликовых опор 4, на которых камера перемещается по направляющим 16 от дробилки 1 идо грохота 6, В последнем положении окно загрузки камеры плотно закрывается крышкой 10, постоянно установленной напротив грохота. Камеры между собой соединены шибером 9 с таким расчетом, чтобы при перемещении их из одного положения в другое шибер перекрывал разгрузочное отверстие приемника 2 и служил одновременно жесткой связью между камерами.

При заправке взрывной камеры ВВ, состоящего из перекиси водорода Н202 и катализатора NaMn04Ba( или Са(, которые при соединении вступают в мгновенную химическую реакцию, образуя при этом высокое давление порядка 40 атм, температуру 500°С и скорость истечения газов 180 м/с, происходит объемное взрывное нагружение руды в камерах (описание использования перекиси водорода в машине механовзрывного дробления). Благодаря высокому давлению и высокой скорости истечения газов из сопла при взрыве происходит интенсивная транспортировка руды из камеры в дуговой грохот, в котором нагруженная взрывом руда, ударяясь о стенки сита, дополнительно додрабливает- ся и классифицируется на два потока - над- решетный и подрешетный продукты. После проведения взрыва и выгрузки руды из первой камеры в грохот происходит обратное ее перемещение по раме к месту загрузки рудой под дробилку 1, а во второй взрывной камере в это время идет зарядка ВВ, взрывание и транспортировка дробленного продукта в дуговой грохот. Таким образом, под выпускным отверстием дробилки происходит попеременное возвратно-поступательное перемещение взрывных камер по схеме: загрузка рудой первой камеры и взрывное нагружение с одновременной выгрузкой продуктов дробления в грохот во второй камере; перемещение камер в обратном направлении; загрузка рудой второй камеры и взрывное нагружение с одновременной выгрузкой продуктов дробления в грохот в первой камере. Далее циклы повторяются. При перемещении камер от грохота к дробилке и обратно приемник 2 снизу перекрывается шибером 9, закрепленным к камерам 3, за счет чего руда, поступающая из дробилки 1 скапливается в нем. Это позволяет работать дробилке 1 в непрерывном режиме, а взрывное нагружение в камерах 3 осуществлять циклично.

Применение машины механовзрывного дробления на дробильно-сортировочных фабриках ГОКов позволяет максимально использовать эффект предварительного разупрочнения мелкодробленого продукта в

период времени релаксации. Сравнение результатов ситового анализа продуктов мелкого дробления и после взрывного нагружения показывает повышение в 2-2,5

раза выхода мелких классов -0,9+0 мм. Причем степень раскрытия рудных минералов в нагруженных взрывом рудах повысилась на 20-25% что соответственно позволило повысить содержание железа в концентрате

по классу-0,05 мм в среднем на 2,1 % Реоо.ц т.е. получить концентрат с содержанием железа 63,4% против 61,3%. Кроме того, разупрочнение мелкодробленых руд перед измельчением повышает на 20% удельную

производительность мельниц. Седимента- ционный анализ измельченных руд. подвергнутых взрывному нагружению показывает снижение выхода переизмельченных классов-10 мм на 6-10%, а выход класса-20 мкм

-на 12-20%, за счет чего повышается извлечение металла в концентрат.

Ориентировочный экономический эффект от применения машины механовзрыо- ного дробления на Полтавском ГОКе за счет

снижения энергозатрат на измельчение и повышение содержания железа в концентрате составит 1,5 млн.руб. в год.

Таким образом, применение машины механовзрывного дробления на железорудных ГОКах открывает новые возможности снижения энергозатрат за счет сокращения числа стадий механического дробления и измельчения, повышает степень раскрытия рудных минералов и выход железа в концентрат.

Формула изобретения Аппарат механовзрывного дробления минерального сырья, содержащий камеру

давления с загрузочным окном и разгрузочным соплом, а также загрузочный бункер, отличающийся тем, что, с целью снижения удельных энергозатрат и повышения степени раскрытия минералов, он снабжен установленной под загрузочным бункером дробилкой, дополнительной камерой давления с загрузочным окном и разгрузочным соплом, двумя дуговыми грохотами, а также расположенным в загрузочном бункере шибером, при этом камеры давления соединены между собой и с шибером и смонтированы на опорной платформе с возможностью прямолинейного реверсивного перемещения по ней относительно загрузочного бункера, а дуговые грохоты неподвижно закреплены на платформе напротив разгрузочных сопл камер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ТРЕХСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ МАГНЕТИТО-ГЕМАТИТОВЫХ РУД | 2017 |

|

RU2693203C1 |

| СПОСОБ РУДОПОДГОТОВКИ ОКИСЛЕННЫХ И СМЕШАННЫХ МЕДНЫХ РУД ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2007 |

|

RU2350394C2 |

| СПОСОБ КОНЦЕНТРАЦИИ АЛМАЗОВ НА СТАДИИ РУДОПОДГОТОВКИ | 2003 |

|

RU2237519C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2010 |

|

RU2452580C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| Дробилка микровзрывного динамического действия | 1985 |

|

SU1289545A1 |

| Дробилка | 1985 |

|

SU1333404A1 |

| Способ восстановления окисленных железистых кварцитов | 1990 |

|

SU1747170A1 |

| Дробилка | 1980 |

|

SU895497A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2309798C2 |

Использование: средства механизации процессов дробления горных пород в технологических операциях рудопрдготовки. Сущность изобретения: аппарат механовз- рывного дробления содержит две камеры давления 3 с загрузочным окном, разгрузочным соплом и загрузочным бункером 2. Над загрузочным бункером установлена дробилка 1. Камеры давления соединены с двумя дуговыми грохотами 6 и установленным в загрузочном бункере шибером. Камеры давления 3 жестко соединены между собой и с шибером и смонтированы на опорной платформе с возможностью прямолинейного реверсивного перемещения по ней относительно загрузочного бункера 2. Дуговые грохоты 6 неподвижно закреплены на платформе напротив разгрузочных сопел камер 3. 3 ил. сл с

№г/

Фиг.2

| Финкельштейн Г | |||

| А., Процесс дезинтеграции Снайдера и его перспективы | |||

| - Обогащение руд, 1973, Me 6, е | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патент США № 3257080, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

Авторы

Даты

1992-09-07—Публикация

1990-01-22—Подача