1

Изобретение относится к горнорудной промышленности, в частности к подготовке РУд для обогащения на стадии их тонкого дробления и разупрочнения перед, измельчением.

Известно стационарное устройство для осуществления микровзрывного дробления и снижения прочности руд перед их измельчением, представляющее собой закрытую емкость, в которую вводят руду, взрывчатое вещество (горючс.е), окислитель и инициатор взрыва 17.

Недостатком этого устройства является невозможность загрузки при производстве микровзрывов.

Наиболее близким техническим, решением к изобретению является устройство, включающее корпус с помольной камерой и рабочим органом, выполненным в виде чашеобразного диска, укрепленного на вертикальном валУг конуснообразное кольцо, загрузочно-разгрузочную систему и привод.. .

Недостатками устройства являются большой расход энергии, так как она используется на поддержание ру-ды, находящейся над периферической частью чашеобразного звена рабочего

органа и малое приращение готовых классов . Кроме того, частицы руды не , разупрочняются, а по мере измельче-. ВИЯ становятся более прочными, содержат меньше трещин и проявляется масштабный фактор, что снижает производительность мельниц при дальнейшем измельчении руд.

Цель изобретения - повышение производительности.

Эта цель достигается тем, что в устройстве, содержащем корпус с помольной камерой и рабочим органом, выполненным в виде чашеобразного 15 диска, укрепленного на вертикальном валу, конусообразное кольцо, загруоочно-разгрузочную систему и привод, помольная -камера расположена между конусообразным кольцом и чашеобразным диском, на ее боковых стенках смонтированы форсунки, а стенки корпуса под чашеобразным диском выполнены с отверстиями, соединенными посредством отсасывающей камеры с разгрузочной системой.

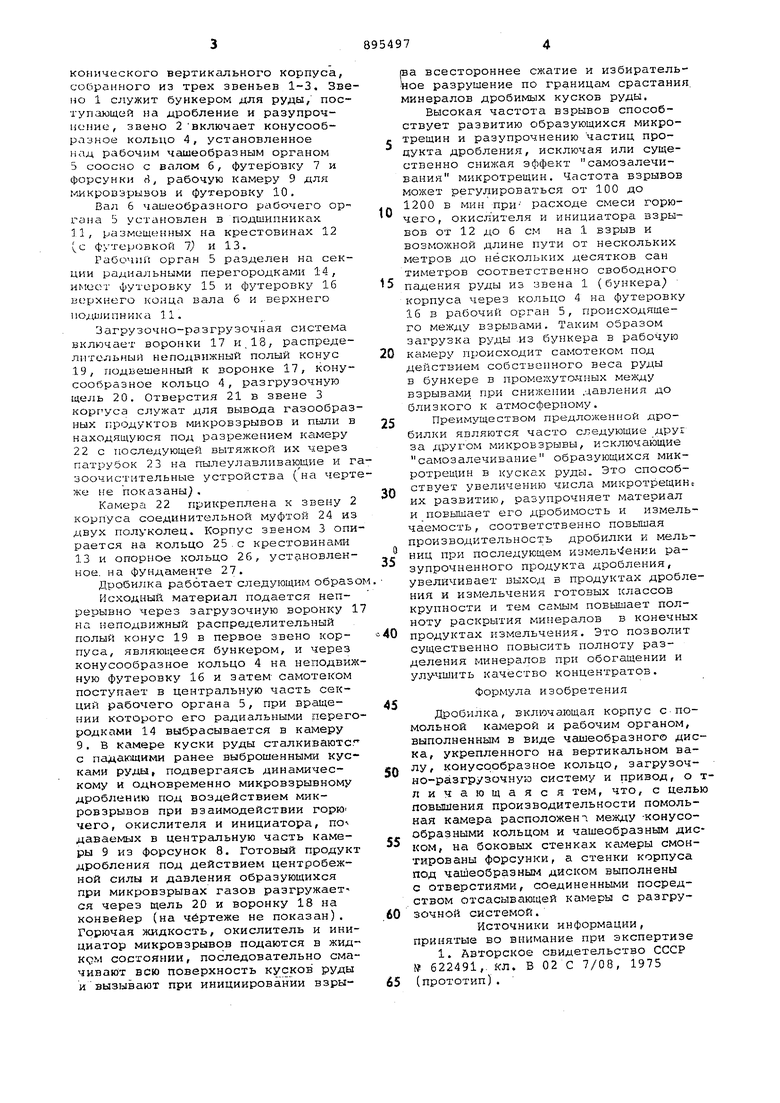

На чертеже в раз-резе показана дробилка микровзрывного динамического дробления и разупрочнения руд.

Дробилка состоит из неподвижного цилиндрического или цилиндроконического вертикального корпуса, собранного из трех звеньев 1-3. Звено 1 служит бункером для руды/ поступающей на дробление и разупрочнс., звено 2включает конусообразное кольцо 4, установленное над рабочим чашеобразным органом 5 соосао с валом 6, футеровку 7 и форсунки А, рабочую камеру 9 для гликровэрывов и футеровку 10.

Вал 6 чашеобразного рабочего органа 5 установлен в подшипника1с 11, размеще и ых на крестовинах 12 (с футеровкой 1) и 13.

Рабочий орган 5 разделен на секции радиальными перегородками 14, имеет футеровку 15 и футеровку 16 верхнего конца вала 6 и верхнего подшипника 11.

Загрузочно-разгрузочная система включает воронки 17 и, 18, распределительный неподвижный полый конус 19, подвешенный к воронке 17, конусообразное кольцо 4, разгрузочную щель 20. Отверстия 21 в звене 3 коргуса служат для вывода газообразных г;родуктов микровзрывов и пыли в находящуюся под разрежением камеру 22 о последующей вытяжкой их через патрубок 23 на пылеулавливающие и гзоочистительные устройства (на чертже не показаны),

Камера 22 прикреплена к звену 2 корпуса соединительной муфтой 24 из двух полуколец. Корпус звеном 3 опирается на кольцо 25.с крестовинами 13 и опорное кольцо 26, установленное, на фундаменте 27.

Дробилка работает следующим образо

Исходный материал подается непрерывно через загрузочную воронку 1 на неподвижный распределительный полый конус 19 в первое звено корпуса, являющееся бункером, и через конусообразное кольцо 4 на неподвижную футеровку 16 и затем- самотеком поступает в центральную часть секций рабочего органа 5, при вр.а1цении которого его радиальными перегородками 14 выбрасывается в камеру 9. В камере куски руды сталкиваются с пг1Дающими ранее выброшенными кусками руды, подвергаясь динамическому и одновременно микровзрывному дроблению под воздействием микровзрывов при взаимодействии горЮ чего, окислителя и инициатора, пo даваемых в центральную часть камеры 9 из форсунок 8. Готовый продукт дробления под действием центробежной силы и давления образующихся при микровзрывах газов разгружает ся через щель 2D и воронку 18 на конвейер (на чертеже не показан). Горючая жидкость, окислитель и инициатор микровзрывов подаются в жидKQM СОСТОЯНИИ, последовательно смачивают всю поверхность кусков руды ивызывают при инициировании взрыpa всестороннее сжатие и избирательное разрушение по границам срастания минералов дробимых кусков руды.

Высокая частота взрывов способствует развитию образующихся микротрещин и разупрочнению частиц продукта дробления, исключая или существенно снижая эффект самозалечиванин микротрещин. Частота взрывов может регулироваться от 100 до 1200 в мин при расходе смеси горючего, окислителя и инициатора взрывов от 12 до 6 см на 1 взрыв и возможной длине пути от нескольких метров до нескольких десятков сан тиметров соответственно свободного падения руды из звена 1 (бункера корпуса через кольцо 4 на футеровку 16 в рабочий орган 5, происходящего между взрывами. Таким образом загрузка руды из бункера в рабочую камеру происходит самотеком под действием собственного веса руды в бункере в промежуточных между взрывами при сниже1И1И давления до близкого к атмосферному.

Преимуществом предложенной дробилки являются часто следующие друг за другом микровзрывы, исключающие самозалечивание образующихся микротрещин в кусках руды. Это способствует увеличению числа микротрещин ИХ развитию, разупрочняет материал и повышает его дробимость и измельчаемость, соответственно повышая производительность дробилки и мельниц при последующем измель ении разупрочненного продукта дробления, увеличивает выгсод в продуктах дробления и измельчения готовых классов крупности и тем самым повышает полноту раскрытия ми 1ералов в конечных продуктах измельчения. Это позволит существенно повысить полноту разделения минералов при обогащении и улучшить качество концентратов.

Формула изобретения

Дробилка, включающая корпус с помольной камерой и рабочим органом, выполненным в виде чашеобразного диска, укрепленного на вертикальном валу, конусробразное кольцо, загрузочно-разгрузочнум систему и привод, о личающаяся тем, что, с цель повышения производительности помольная камера расположенi между -конусообразными кольцом и чашеобразным диском, на боковых стенках кгииеры смонтированы форсунки, а стенки корпуса под чашеобразным диском выполнены с отверстиями, соединенными посредством отсасывающей камеры с разгрузочной системой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 622491,- КЛ. В 02 С 7/08, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробилка микровзрывного динамического действия | 1985 |

|

SU1289545A1 |

| Дробилка | 1984 |

|

SU1186246A2 |

| Дробилка | 1985 |

|

SU1333404A1 |

| Поточная линия производства щебня | 1985 |

|

SU1351670A1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| АГРЕГАТ ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2010 |

|

RU2454280C1 |

| Аппарат механовзрывного дробления | 1990 |

|

SU1759473A1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2006 |

|

RU2314873C2 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

| Измельчитель | 1990 |

|

SU1804908A1 |

Авторы

Даты

1982-01-07—Публикация

1980-01-07—Подача