Изобретение относится к металлургической промышленности и может быть использовано при обработке металлов давлением на станах горячей прокатки, в частности на широкополосных и толстолистовых станах.

Известен прокатный валок, содержащий бочку, сопряженные с ней посредством радиуса шейки, а также приводные трефы

ИВ местах сопряжения бочки и шейки,

шейки и трефа возникают концентраторы напряжений, которые уменьшают прочность валков и, как следствие, возникает необходимость снижения режимов нагружения валков. Это приводит к уменьшению производительности процесса прокатки.

Ддя повышения прочности шеек валков места перехода шейки в бочку выполняют закругленными радиусом, составляющим 0,05-0,12 диаметра бочки.

Недостатком известного однорадиусно- го сопряжения бочки с шейками является большая величина коэффициента концентрации напряжений, который на переходном участке сопряжения достигает величины равной 1,7-2,2.

Для устранения этого недостатка участок сопряжения выполняют либо по гиперболе, асимптотами которой является образующая шейка и торец бочки валка 2, либо по параболическому конусу в степени 1/3, или же, наконец, участок сопряжения выполняют в виде сглаживающей галтели посредством нескольких радиусов.

Использование указанных технических решений позволяет снизить коэффициент концентрации напряжений до величины равной 1,1-1,2. Однако, при этом проявляются другие недостатки. К их числу, в первую очередь, относится необходимость

VJ

СЛ Ю N Ю О

изменения конструкции клети, обусловленная возрастанием расстояния между подушками из-за увеличения протяженности переходного участка. Кроме того, увеличение расстояния между подушками вызывает рост изгибающего момента, действующего на валки и, как следствие, снижение прочности бочки и ухудшение планшетности.

Таким образом, устранение известными техническими решениями одних недостатков приводит к появлению не менее существенных других недостатков.

Для устранения этих недостатков используют известный прокатный валок, являющийся наиболее близким по технической сущности к заявляемому и выбранный в качестве прототипа, который снабжен кольцевыми выточками глубиной 0,3-0,5 радиуса сопряжения бочки и шейки валка, расположенными между опорной поверхностью и переходным участком сопряжения 3.

Однако, в ряде случаев, для высокотвердых чугунных валков листовых станов горячей прокатки, на которых имеют место большие величины усилий и моментов прокатки, концентрация напряжений достигает максимального значения в местах сопряжения приводного конца (трефа) валка с его шейкой. Процент отказов валкое по причине поломки трефа на широкополосных и толстолистовых станах достигает 30%.

Целью изобретения является повышение эксплуатационной надежности валка путем снижения концентрации напряжений на переходном участке.

Для достижения поставленной цели в предлагаемом техническом решении прокатный валок содержит бочку, шейки и, по крайней мере, один приводной конец с гы- раллельными рабочими гранями.

Рабочие грани сопряжены с образующими торцы шейки поверхностями в виде сегментов. На торцах шейки выполнены примыкающие концами к краям сегментов полукруглые в сечении серповидные канавки. Максимальная ширина канавок составляют 0,2...0,4 высоты сегмента.

Одним из отличительных признаков предлагаемой конструкции является наличие на торцах шейки, примыкающих концами к краям сегментов сопряжения торцев шейки с приводным концом валка, полукруглых в сечении серповидных канавок. Другим отличием заявляемого валка является установление соотношения конструктивных размеров серповидной канавки и высоты сегмента сопряжения приводного конца с образующими торцы шейки поверхностями.

Следует отметить, что в предлагаемом валке имеет место качественно новый закон распределения напряжений на участке сопряжения приводного и шейки валка

и, в результате этого, прогрессирующее повышение свойства безотказности валка.

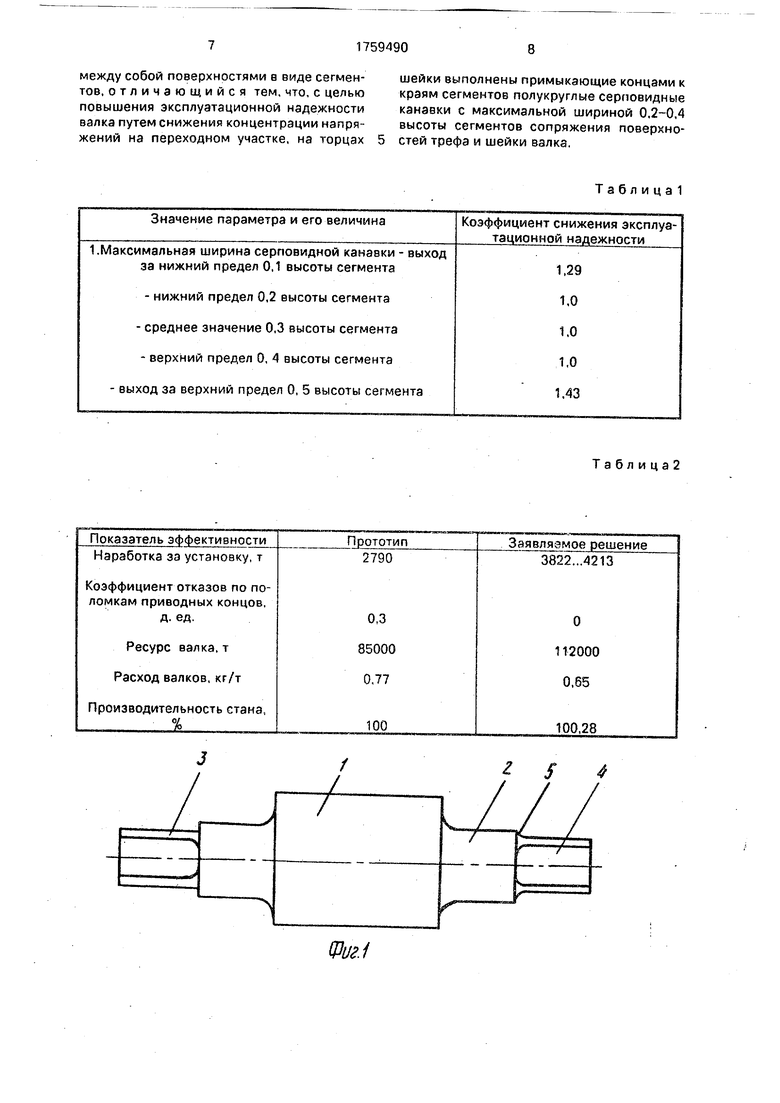

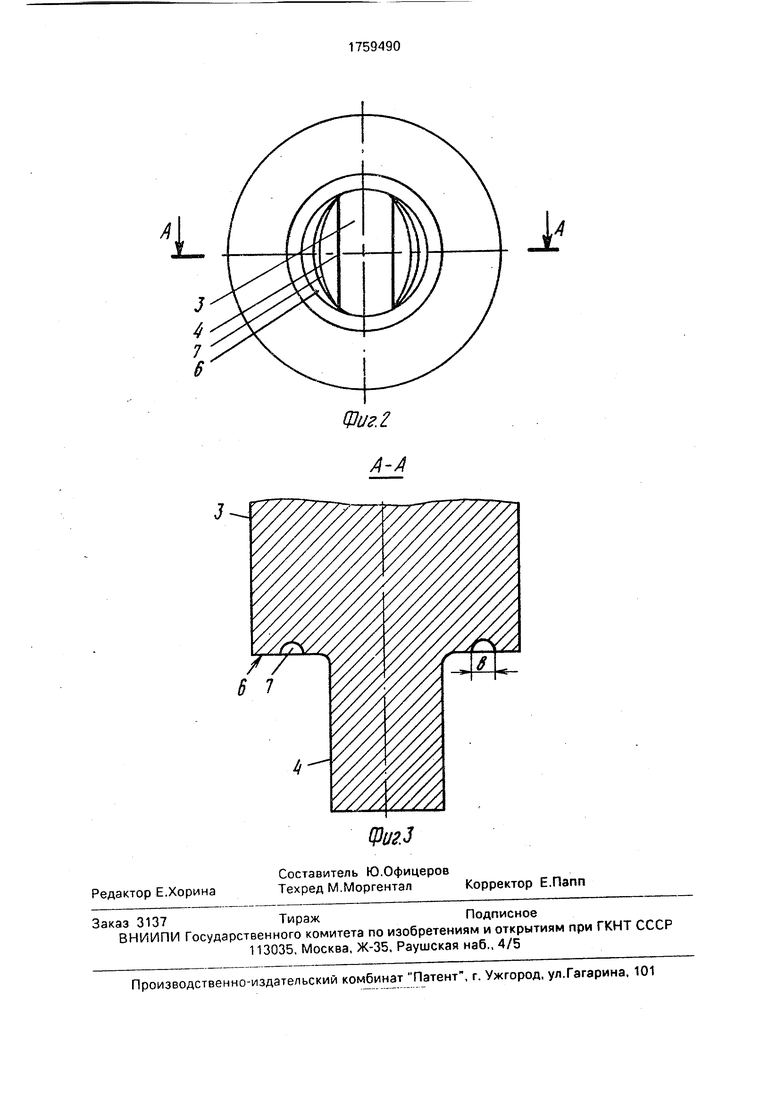

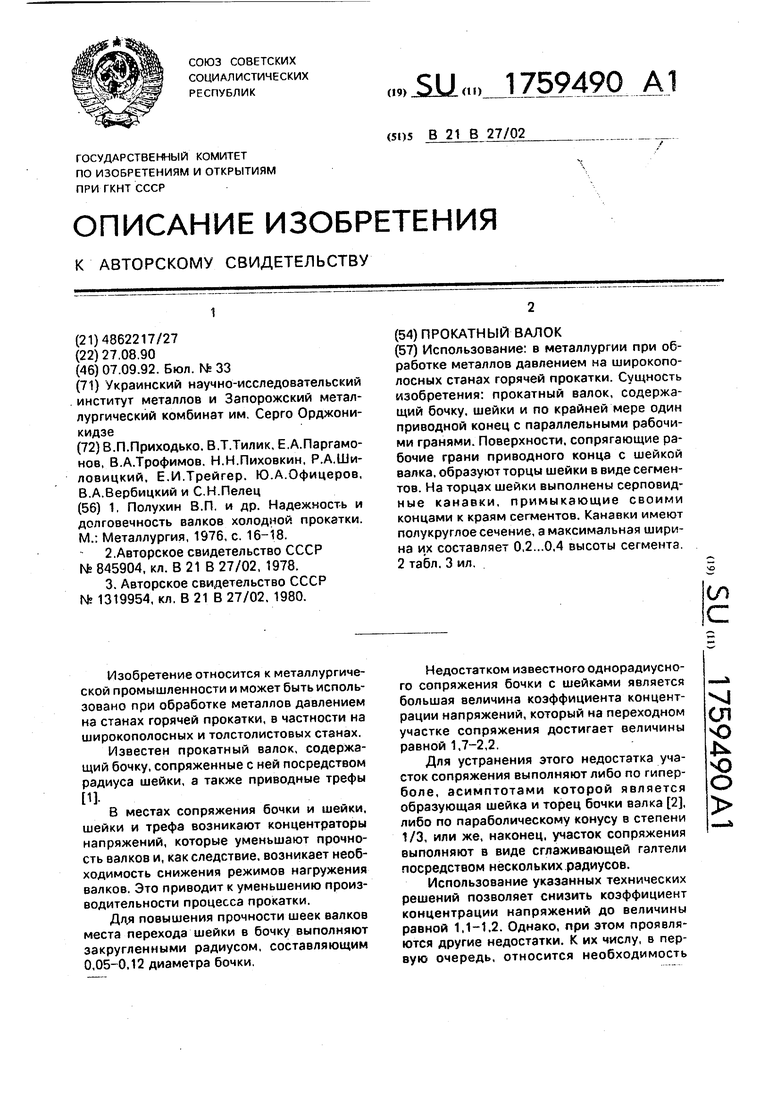

На фиг. 1 изображен предлагаемый прокатный валок, вид сбоку; на фиг. 2 - то же, вид с торца; на фиг. 3 - сечение А-А на фиг.

0 2.

Прокатный валок содержит бочку 1, шейки 2 и сопряженные с ними приводные концы 3, выполненные с параллельными рабочими гранями 4. На торцах 5 шеек выпол5 йены примыкающие концами к к-раям сегментов 6 поверхности сопряжения серповидные канавки 7. Серповидные канавки выполнены полукруглыми в сечении с максимальной шириной Ь, составляющей

0 0,2...0,4 высоты сегментов поверхности сопряжения.

Прокатный валок работает следующим образом.

После подготовки комплекта валков и

5 установки их в клеть шейки аалка находятся в подшипниках, которые служат им опорой. Посредством муфгы трефы валков соединены с приводом «сеигателя. Валкам сообщают от двигателя вращение и пропускают

0 между ними рзскг Деформируя раскат, залки спыгь вэ ит напряжения крушения и изгиба. При этом максимальные напряжения возникают в местах сопряжения приводного конца w шейки валка. Величина

5 экстремальных напряжений характеризуется коэффициентом концентрации напряжений, зависящим от конструктивного исполнения участка сопряжения шейки и приводного участка валка.

0При вращении валков под нагрузкой

имеет место циклическая смена напряжений сжатия и растяжения.

Полукруглые серповидные канавки, выполненные на торцевой поверхности шейки

5 валка в заданных пределах их конструктивного исполнения, вызывают скачкообразное в количественном отношении и качественное изменение эпюры напряжений на участке сопряжения шейки и бочки

0 валка. Качественное изменение эпюры напряжений обусловлено ее рассредоточением в направлении серповидных канавок, которое изменяет величину максимальных напряжений, характеризующуюся коэффи5 циентом концентрации напряжений. При этом циклические напряжения сжатия и растяжения, имеющие место при нагрузке валков стана 1680, вызывают дополнительный эффект снижения концентрации напряжений, которые имеет валок при статическом

нагружении. Это достигается за счет рас - тяжения эпюры напряжений по окружности шейки валка при циклическом его нагружении, вследствие чего снижается градиент изменения напряжений растяжения и сжатия. В связи с этим свойство долговечности и безотказности валка повышается в полтора раза.

Исследованиями установлено, что максимальный эффект снижения концентрации напряжений достигается при выполнении на торцевой плоскости шейки валка полукруглых в сечении серповидных канавок, примыкающих концами к краям сегментов поверхности сопряжения шейки с приводным концом валка. При этом верхний предел ширины канавок, равный 5,4 высоты сегмента, определен из условия предотвращения катастрофических отказов по поломкам: скалывания торцевых поверхностей шейки и полного разрушения валка на переходном участке шейки и приводного конца в перпендикулярной оси валка плоскости. Нижний же предел ширины указанных канавок, равный 0,2 высоты сегмента, выявлен из условия достижения заданного эффекта снижения концентрации напряжений.

При этом минимальная ширина указанных канавок взаимосвязана с их минимальной глубиной, при которой эффект достигается для минимальной глубины при выполнении канавок шириной, соответствующей их нижнему пределу, равному 0,2 высоты сегмента. Соответственно увеличение ширины канавки, вызывает для сохранения эффекта необходимость пропорционального возрастания и глубины канавки до верхнего предела 0,4 высоты сегмента. Выход же за верхний предел ширины проточки приводит к прогрессирующему снижению достигаемого эффекта и при двухкратной величине верхнего предела практически не оказывает влияния на снижение концентрации напряжений.

В качестве примера приведем средние значения параметров предлагаемого прокатного валка широкополосного стана 1680. Для валка, имеющего приводной конец с рабочими гранями с размером стороны 252 мм, высота сегмента в месте сопряжения приводного конца с шейкой составляет 54 мм, тогда максимальная ширина серповидных канавок находится в пределах 10,8-21,6 мм, соответственно максимальная глубина полукруглых в сечении канавок составляет 5,4-10,8 мм.

Данные математического и физического моделирования подтверждают, что выполнение на торцевой поверхности шейки в месте ее сопряжения с приводным концом

валка полукруглых в сечении серповидных канавок, имеющих максимум ширины, равный 0,2...0,4 высоты сегментов сопряжения поверхностей, является эффективным спо- собом снижения концентрации напряжений на этом участке.

Расчетом по известной методике и в результате вышеназванных исследований установлено, что коэффициент концентрации

0 напряжений в местах сопряжения шейки и приводного конца валка для высокотвердо- го чугуна ЛПХНд 71...74 в известных решениях составляет 1,85...1,92, а для валка предлагаемой конструкции 1,23...1.5, т.е. в

5 1,3-1,5 раза меньше. Это свидетельствуете том, что надежность прокатного валка при заданных в настоящее время режимах на гружения стана 1680 в 1,3-1,5 раза выше или, исходя из прочностных свойств валков,

0 возможно ужесточение их нагружения нз ту же величину.

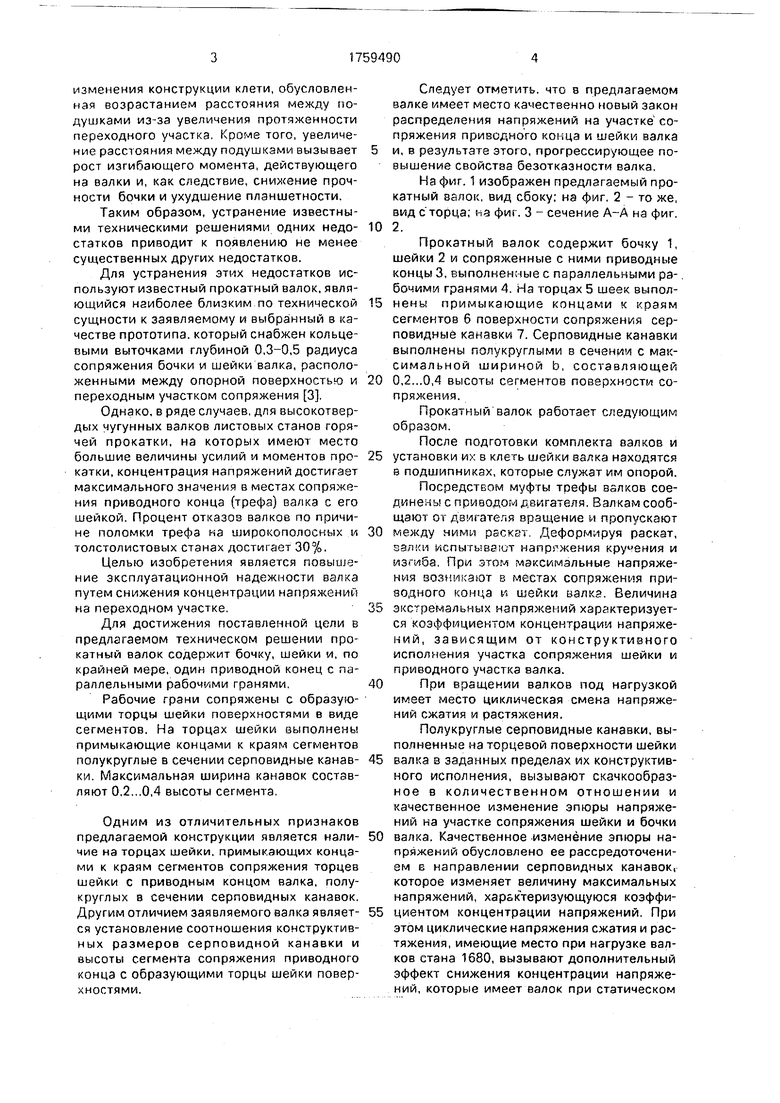

В табл. 1 приведены данные эксплуатационной надежности прокатного валка на основании физического моделирования при

5 различных параметрах, а том числе и при значениях, которые выходят за указанный диапазон и при этом цель достигается. В то же время в заявленном диапазоне эксплуатационная надежность валков используется

0 полностью, т.е. на 100%.

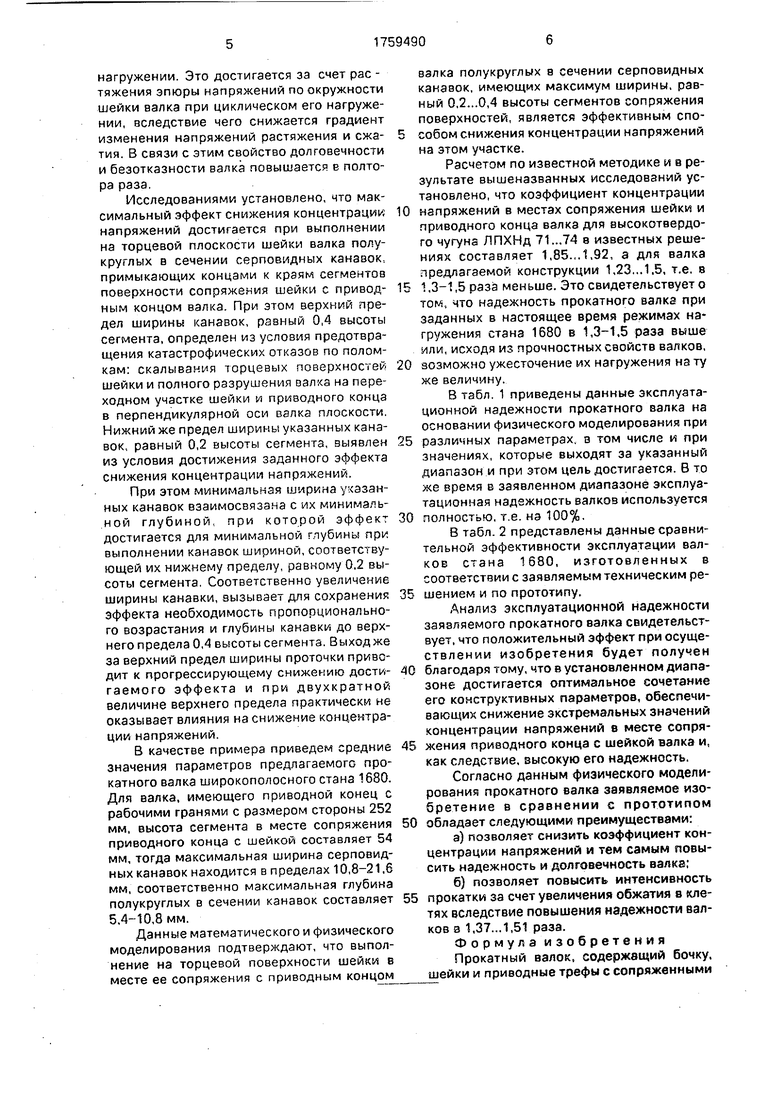

В табл. 2 представлены данные сравнительной эффективности эксплуатации валков стана 1680, изготовленных в соответствии с заявляемым техническим ре5 шением и по прототипу,

Анализ эксплуатационной надежности заявляемого прокатного валка свидетельствует, что положительный эффект при осуще- ствлении изобретения будет получен

0 благодаря тому, что в установленном диапазоне достигается оптимальное сочетание его конструктивных параметров, обеспечивающих снижение экстремальных значений концентрации напряжений в месте сопря5 жения приводного конца с шейкой валка и, как следствие, высокую его надежность.

Согласно данным физического моделирования прокатного валка заявляемое изобретение в сравнении с прототипом

0 обладает следующими преимуществами:

а)позволяет снизить коэффициент концентрации напряжений и тем самым повысить надежность и долговечность валка;

б)позволяет повысить интенсивность 5 прокатки за счет увеличения обжатия в клетях вследствие повышения надежности валков а 1,37.„1,51 раза.

Формула изобретения Прокатный валок, содержащий бочку, шейки и приводные трефы с сопряженными

между собой поверхностями в виде сегментов, отличающийся тем, что, с целью повышения эксплуатационной надежности валка путем снижения концентрации нэпряшейки выполнены примыка краям сегментов полукругл канавки с максимальной ш высоты сегментов сопряж

жений на переходном участке, на торцах 5 стей трефа и шейки валка.

шейки выполнены примыкающие концами к краям сегментов полукруглые серповидные канавки с максимальной шириной 0.2-0,4 высоты сегментов сопряжения поверхно

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок | 1985 |

|

SU1319954A1 |

| Прокатный валок | 1987 |

|

SU1417947A1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| ПРОКАТНЫЙ ВАЛОК И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2009 |

|

RU2420365C1 |

| Способ изготовления заготовок прокатных валков | 1982 |

|

SU1132992A1 |

| Составной прокатный валок | 1990 |

|

SU1731313A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| Прокатный валок | 1979 |

|

SU831242A1 |

| ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2204450C2 |

| СПОСОБ РЕМОНТА ТРЕФОВ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2335387C2 |

Использование: в металлургии при обработке металлов давлением на широкополосных станах горячей прокатки. Сущность изобретения: прокатный валок, содержащий бочку, шейки и по крайней мере один приводной конец с параллельными рабочими гранями. Поверхности, сопрягающие рабочие грани приводного конца с шейкой валка, образуют торцы шейки в виде сегментов. На торцах шейки выполнены серповид- ные канавки, примыкающие своими концами к краям сегментов. Канавки имеют полукруглое сечение, а максимальная ширина их составляет 0,2...0,4 высоты сегмента. 2 табл. 3 ил. (Л С

Значение параметра и его величина

-нижний предел 0,2 высоты сегмента

- среднее значение 0,3 высоты сегмента

-верхний предел 0, 4 высоты сегмента

- выход за верхний предел 0, 5 высоты сегмента

/

/

И./

Таблица

Коэффициент снижения эксплуа- тационной надежности

1,29 1,0 1.0 1,0 1.43

Таблица2

J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Надежность и долговечность валков холодной прокатки | |||

| М.: Металлургия, 1976, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прокатный валок | 1985 |

|

SU1319954A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-27—Подача