сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| Способ сборки предварительно напряженного прокатного валка нереверсивной клети | 1981 |

|

SU997869A1 |

| Способ сборки предварительно напряженного составного прокатного валка | 1985 |

|

SU1266586A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| Предварительно напряженный составной прокатный валок | 1978 |

|

SU663456A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

| СОСТАВНОЙ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2308332C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2333054C1 |

| Составной прокатный валок | 1981 |

|

SU1026861A1 |

Использование: изготовление составных прокатных валков с предварительно напряженными бандажами. На несущую ось с буртом и приводной шейкой насажен бандаж, при этом неприводная шейка выполнена за одно целое с несущей осью. На сопрягаемых поверхностях бандажа и оси соответственно выполнены эксцентричный кольцевой выступ, расположенный со стороны бурта, и ответная кольцевая канавка. Стяжные элементы состоят из резьбового кольца и гайки, наворачиваемых на хвостовик несущей оси, причем ширина выступов резьбы кольца меньше ширины профиля резьбовых канавок. Это позволяет повысить надежность крепления бандажа на оси и упростить монтаж-демонтаж деталей валка 3 иг.

Изобретение относится к прокатному производству, а именно к оборудованию прокатных цехов, и может быть использовано для производства проката.

Известен предварительно-напряженный составной прокатный валок, содержащий бандаж и полую неприводную шейку, соединенные между собой крепежной гайкой и стяжным болтом, головка которого выполнена за одно целое с неприводными шейками и хвостовиком. При этом крепежная гайка выполнена за одно целое с полой неприводной шейкой.

Недостатком этого валка являются низкие допустимые значения усилия и момента прокатки вследствие ограничения осевого сжимающего усилия при его сборке. Это усилие лимитируется диаметром оси внутри неприводной шейки, который всегда меньше диаметра приводной шейки.

Наиболее близким по технической сущности к предлагаемому является прокатный валок, содержащий полую бочку и ось, выполненную за одно целое с приводной шейкой, и неприводную шейку, которые стянуты между собой в осевом направлении болтом, головка которого выполнена за одно целое с приводной шейкой валка.

Недостатком известного валка также являются ограниченные возможности по передаче крутящего момента, особенно в случае использования этого валка в прокатных станах линейного типа, когда несколько клетей расположены в линию и прокатные валки соседних клетей соединены между собой, либо в клетях с одним приводным валком, который через редуктор на противоположной стороне клети приводит во вращение другой валок. Таким образом, обе шейки прокатного валка функционально служат

vj СО

,00

шА

W

для передачи крутящего момента: одна от привода к валку, другая от валка к валку.

Известный валок имеет диаметр оси внутри неприводной шейки меньше диаметра приводной шейки, поэтому крутя- щий момент, который можно передать с хвостовикавалка, примыкающего к полой неприводной шейке, меньше по величине, чем крутящий момент, который можно приложить к хвостовику приводной шейки, выполненной заодно с осью и имеющей больший диаметр. Величина осевого усилия, используемого для предварительного нагружения валка, также лимитируется диаметром оси внутри полой шейки (ось ра- ботает в этом случае на растяжение), как диаметром минимального сечения.

Известный валок предполагает свободную посадку полой бочки на ось, вследствие чего не исключено радиальное проскальзы- вание ее относительно оси, поскольку допустимое в этом случае усилие прокатки меньше усилия прокатки, определяемого исходя из величины допустимого момента прокатки. Таким образом, валок за счет свр- их конструктивных особенностей имеет ограниченные технические возможности, заключающиеся в недостаточной величине допустимого передаваемого момента и усилия прокатки..

Целью изобретения является повышение надежности валка при передаче крутящего момента с оси на бандаж и упрощение монтажа-демонтажа.

В составном прокатном валке, содержа- щем бандаж и несущую ось с приводной шейкой и буртом, контактирующим с торцом бандажа, насаженные на резьбовой хвостовик оси стяжные элементы, опертые в другой торец бандажа и неприводную шейку, последняя выполнена за одно целое с осью, а ось снабжена эксцентричным относительно вращения валка кольцевым выступом, расположенным со стороны бурта, при этом по внутреннему диаметру бандажа выполнена ответная кольцевая канавка, поверхность которой эквидистантна поверхности выступа, и стяжные элементы состоят из резьбового кольца и гайки, причем ширина выступов резьбы кольца меньше ширины профиля резьбовых канавок на хвостовике оси на величину 5( )D, где D - наружный диаметр бандажа.

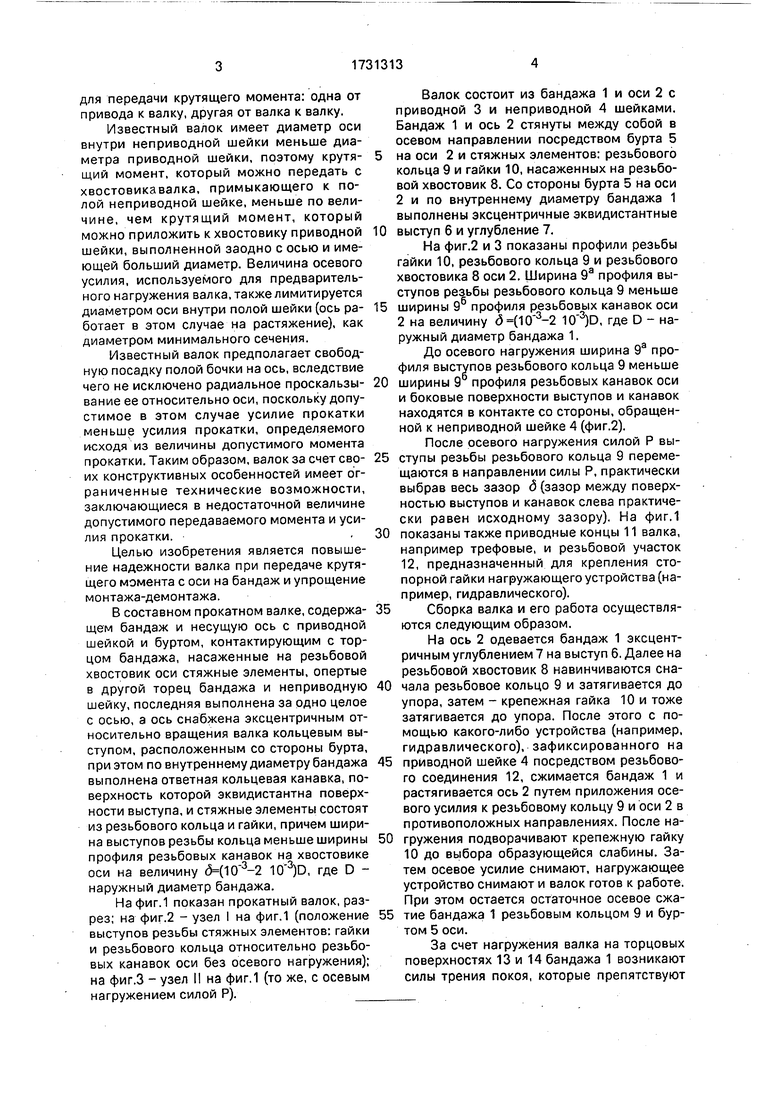

На фиг.1 показан прокатный валок, разрез; на фиг.2 - узел I на фиг.1 (положение выступов резьбы стяжных элементов: гайки и резьбового кольца относительно резьбовых канавок оси без осевого нагружения); на фиг.З - узел II на фиг.1 (то же, с осевым нагружением силой Р).

Валок состоит из бандажа 1 и оси 2 с приводной 3 и неприводной 4 шейками. Бандаж 1 и ось 2 стянуты между собой в осевом направлении посредством бурта 5 на оси 2 и стяжных элементов: резьбового кольца 9 и гайки 10, насаженных на резьбовой хвостовик 8. Со стороны бурта 5 на оси 2 и по внутреннему диаметру бандажа 1 выполнены эксцентричные эквидистантные выступ 6 и углубление 7.

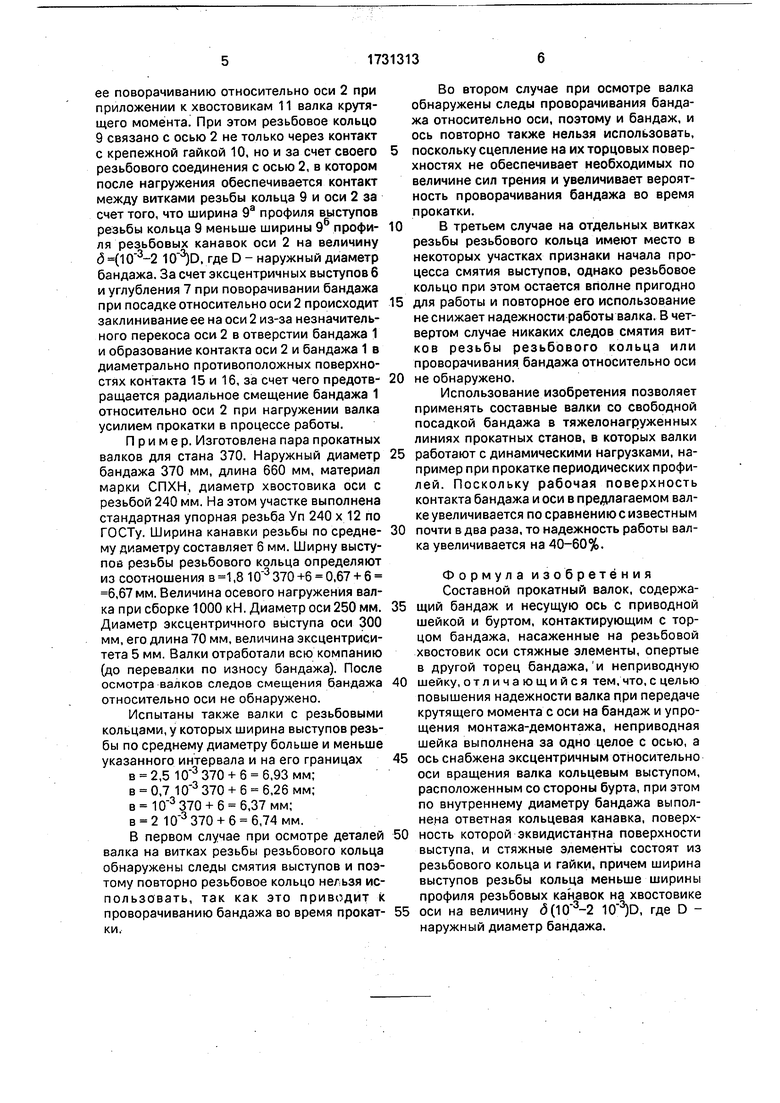

На фиг.2 и 3 показаны профили резьбы гайки 10, резьбового кольца 9 и резьбового хвостовика 8 оси 2. Ширина 9а профиля выступов резьбы резьбового кольца 9 меньше ширины 9 профиля резьбовых канавок оси 2 на величину 5( , где D - наружный диаметр бандажа 1.

До осевого нагружения ширина 9а профиля выступов резьбового кольца 9 меньше ширины 9 профиля резьбовых канавок оси и боковые поверхности выступов и канавок находятся в контакте со стороны, обращенной к неприводной шейке 4 (фиг.2).

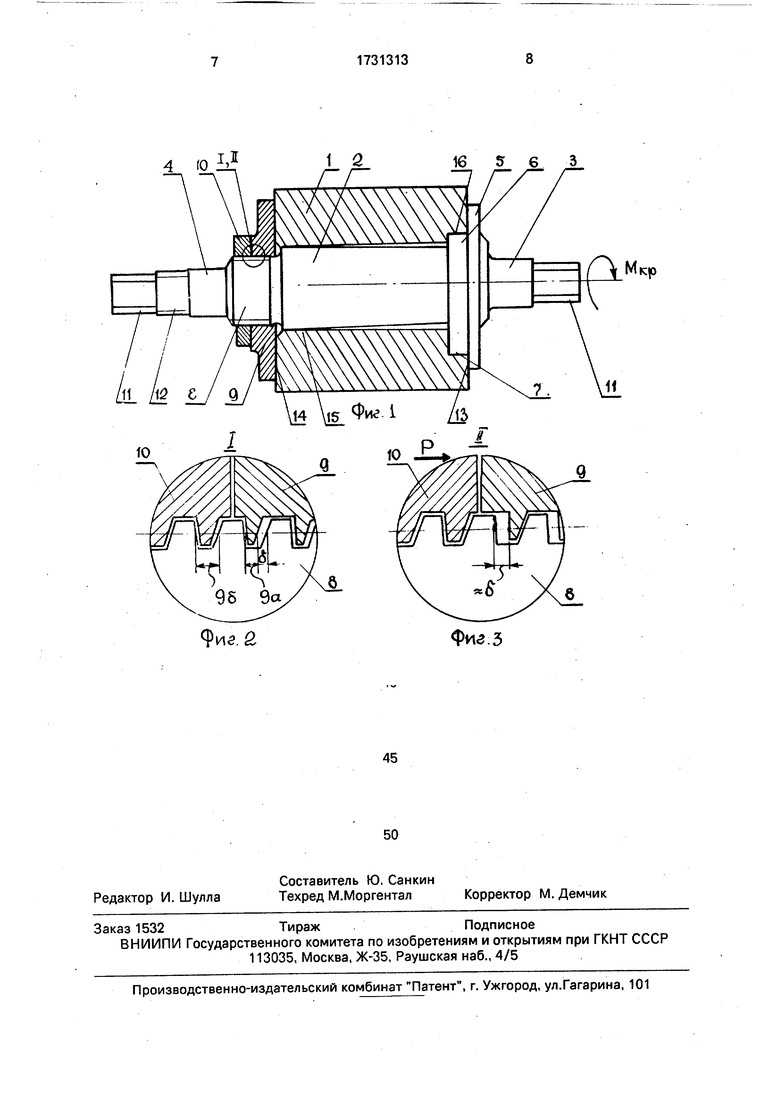

После осевого нагружения силой Р выступы резьбы резьбового кольца 9 перемещаются в направлении силы Р, практически выбрав весь зазор 6 (зазор между поверхностью выступов и канавок слева практически равен исходному зазору). На фиг.1 показаны также приводные концы 11 валка, например трефовые, и резьбовой участок 12, предназначенный для крепления стопорной гайки нагружающего устройства (например, гидравлического).

Сборка валка и его работа осуществляются следующим образом.

На ось 2 одевается бандаж 1 эксцентричным углублением 7 на выступ 6. Далее на резьбовой хвостовик 8 навинчиваются сначала резьбовое кольцо 9 и затягивается до упора, затем - крепежная гайка 10 и тоже затягивается до упора. После этого с помощью какого-либо устройства (например, гидравлического), зафиксированного на приводной шейке 4 посредством резьбового соединения 12, сжимается бандаж 1 и растягивается ось 2 путем приложения осевого усилия к резьбовому кольцу 9 и оси 2 в противоположных направлениях. После нагружения подворачивают крепежную гайку 10 до выбора образующейся слабины. Затем осевое усилие снимают, нагружающее устройство снимают и валок готов к работе. При этом остается остаточное осевое сжатие бандажа 1 резьбовым кольцом 9 и буртом 5 оси.

За счет нагружения валка на торцовых поверхностях 13 и 14 бандажа 1 возникают силы трения покоя, которые препятствуют

ее поворачиванию относительно оси 2 при приложении к хвостовикам 11 валка крутящего момента. При этом резьбовое кольцо 9 связано с осью 2 не только через контакт с крепежной гайкой 10, но и за счет своего резьбового соединения с осью 2, в котором после нагружения обеспечивается контакт между витками резьбы кольца 9 и оси 2 за счет того, что ширина 9а профиля выступов резьбы кольца 9 меньше ширины 9б профиля резьбовых канавок оси 2 на величину (5( , где D - наружный диаметр бандажа. За счет эксцентричных выступов 6 и углубления 7 при поворачивании бандажа при посадке относительно оси 2 происходит заклинивание ее на оси 2 из-за незначительного перекоса оси 2 в отверстии бандажа 1 и образование контакта оси 2 и бандажа 1 в диаметрально противоположных поверхностях контакта 15 и 16, за счет чего предотвращается радиальное смещение бандажа 1 относительно оси 2 при нагружении валка усилием прокатки в процессе работы.

Пример. Изготовлена пара прокатных валков для стана 370. Наружный диаметр бандажа 370 мм, длина 660 мм, материал марки СПХН, диаметр хвостовика оси с резьбой 240 мм. На этом участке выполнена стандартная упорная резьба Уп 240 х 12 по ГОСТу. Ширина канавки резьбы по среднему диаметру составляет 6 мм. Ширну выступов резьбы резьбового кольца определяют из соотношения в 1,8 370 +6 0,67 + 6 6,67 мм. Величина осевого нагружения валка при сборке 1000 кН. Диаметр оси 250 мм. Диаметр эксцентричного выступа оси 300 мм, его длина 70 мм, величина эксцентриситета 5 мм. Валки отработали всю компанию (до перевалки по износу бандажа). После осмотра валков следов смещения бандажа относительно оси не обнаружено.

Испытаны также валки с резьбовыми кольцами, у которых ширина выступов резьбы по среднему диаметру больше и меньше указанного интервала и на его границах

в 2,5 370 + 6 6,93 мм;

в 0,7 370 +6 6,26 мм;

в + 6 6,37мм;

в 2 + 6 6,74мм.

В первом случае при осмотре деталей валка на витках резьбы резьбового кольца обнаружены следы смятия выступов и поэтому повторно резьбовое кольцо нельзя использовать, так как это приводит к проворачиванию бандажа во время прокатки.

Во втором случае при осмотре валка обнаружены следы проворачивания бандажа относительно оси, поэтому и бандаж, и ось повторно также нельзя использовать,

поскольку сцепление на их торцовых поверхностях не обеспечивает необходимых по величине сил трения и увеличивает вероятность проворачивания бандажа во время прокатки.

В третьем случае на отдельных витках резьбы резьбового кольца имеют место в некоторых участках признаки начала процесса смятия выступов, однако резьбовое кольцо при этом остается вполне пригодно

для работы и повторное его использование не снижает надежности работы валка. В четвертом случае никаких следов смятия вит- ков резьбы резьбового кольца или проворачивания бандажа относительно оси

не обнаружено.

Использование изобретения позволяет применять составные валки со свободной посадкой бандажа в тяжелонагруженных линиях прокатных станов, в которых валки

работают с динамическими нагрузками, например при прокатке периодических профилей. Поскольку рабочая поверхность контакта бандажа и оси в предлагаемом валке увеличивается по сравнению с известным

почти в два раза, то надежность работы валка увеличивается на 40-60%.

Формула изобретения Составной прокатный валок, содержащий бандаж и несущую ось с приводной шейкой и буртом, контактирующим с торцом бандажа, насаженные на резьбовой хвостовик оси стяжные элементы, опертые в другой торец бандажа, и неприводную

шейку, отличающийся тем, что, с целью повышения надежности валка при передаче крутящего момента с оси на бандаж и упрощения монтажа-демонтажа, неприводная шейка выполнена за одно целое с осью, а

ось снабжена эксцентричным относительно оси вращения валка кольцевым выступом, расположенным со стороны бурта, при этом по внутреннему диаметру бандажа выполнена ответная кольцевая канавка, поверхность которой эквидистантна поверхности выступа, и стяжные элементы состоят из резьбового кольца и гайки, причем ширина выступов резьбы кольца меньше ширины профиля резьбовых канавок на хвостовике

оси на величину б( , где D - наружный диаметр бандажа.

JW.Ј

Физ.З

| Прокатный валок | 1973 |

|

SU540687A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-02-28—Подача