/

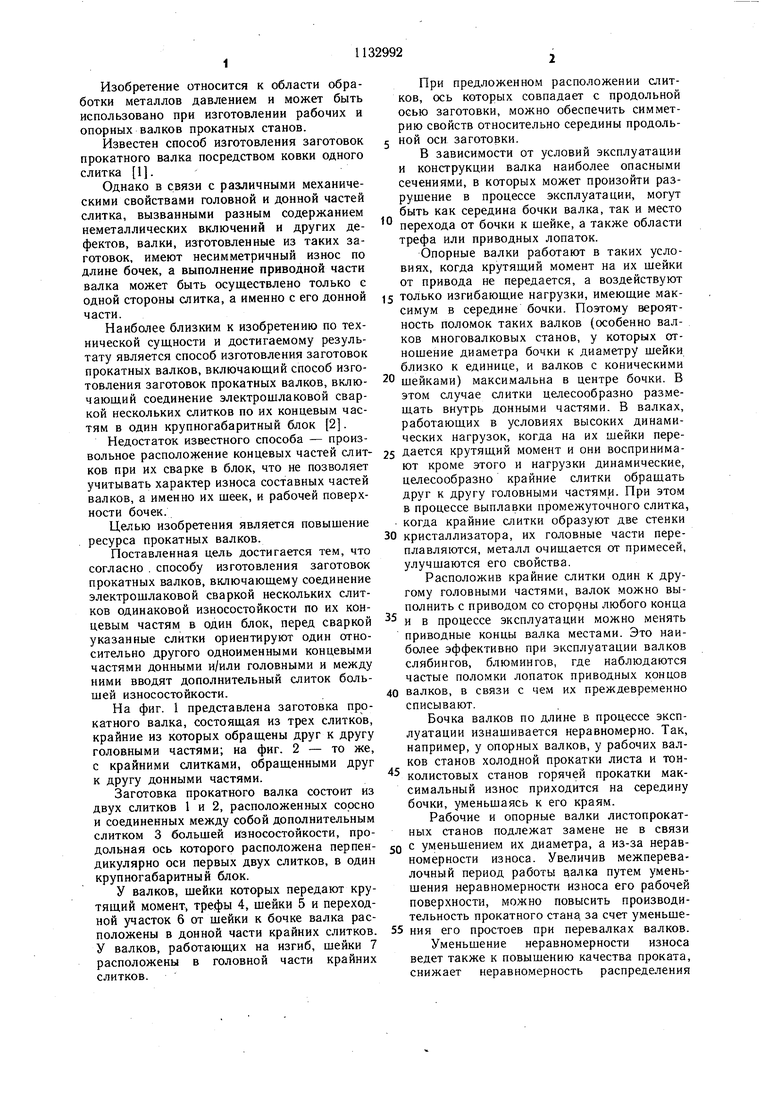

фиг. 1

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении рабочих и опорных валков прокатных станов.

Известен способ изготовления заготовок прокатного валка посредством ковки одного слитка 1.

Однако в связи с различными механическими свойствами головной и донной частей слитка, вызванными разным содержанием неметаллических включений и других дефектов, валки, изготовленные из таких заготовок, имеют несимметричный износ по длине бочек, а выполнение приводной части валка может быть осуществлено только с одной стороны слитка, а именно с его донной части.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления заготовок прокатных валков, включающий способ изготовления заготовок прокатных валков, включающий соединение электрошлаковой сваркой нескольких слитков по их концевым частям в один крупногабаритный блок 2.

Недостаток известного способа - произвольное расположение концевых частей слитков при их сварке в блок, что не позволяет учитывать характер износа составных частей валков, а именно их щеек, и рабочей поверхности бочек.

Целью изобретения является повыщение ресурса прокатных валков.

Поставленная цель достигается тем, что согласно . способу изготовления заготовок прокатных валков, включающему соединение электрошлаковой сваркой нескольких слитков одинаковой износостойкости по их концевым частям в один блок, перед сваркой указанные слитки ориентируют один относительно другого одноименными концевыми частями донными и/или головными и между ними вводят дополнительный слиток большей износостойкости.

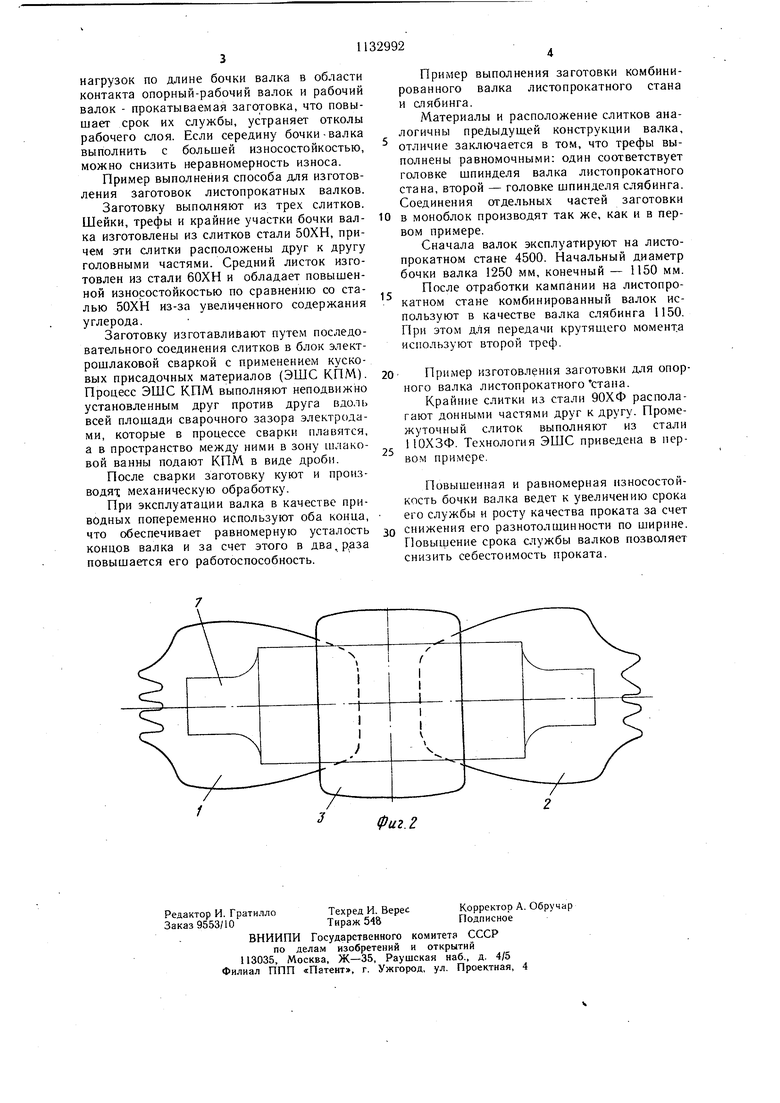

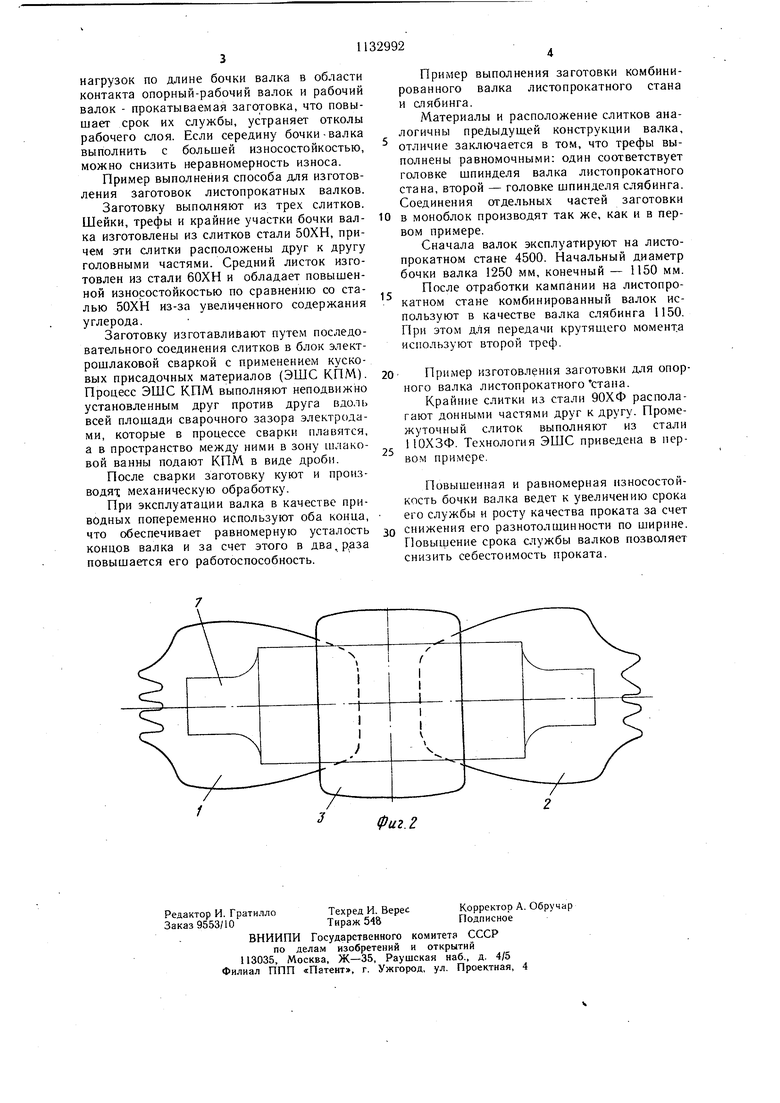

На фиг. 1 представлена заготовка прокатного валка, состоящая из трех слитков, крайние из которых обращены друг к другу головными частями; на фиг. 2 - то же, с крайними слитками, обращенными друг к другу донными частями.

Заготовка прокатного валка состоит из двух слитков 1 и 2, расположенных сорсно и соединенных между собой дополнительным слитком 3 большей износостойкости, продольная ось которого расположена перпендикулярно оси первых двух слитков, в один крупногабаритный блок.

У валков, шейки которых передают крутящий момент, трефы 4, щейки 5 и переходной участок 6 от шейки к бочке валка расположены Б донной части крайних слитков. У валков, работающих на изгиб, шейки 7 расположены в головной части крайних слитков.

При предложенном расположении слитков, ось которых совпадает с продольной осью заготовки, можно обеспечить симметрию свойств относительно середины продольной оси заготовки.

В зависимости от условий эксплуатации и конструкции валка наиболее опасными сечениями, в которых может произойти разрушение в процессе эксплуатации, могут быть как середина бочки валка, так и место

,

перехода от бочки к шейке, а также области трефа или приводных лопаток.

Опорные валки работают в таких условиях, когда крутящий момент на их шейки от привода не передается, а воздействуют

5 только изгибающие нагрузки, имеющие максимум в середине бочки. Поэтому вероятность поломок таких валков (особенно валков многовалковых станов, у которых отношение диаметра бочки к диаметру шейки близко к единице, и валков с коническими

0 шейками) максимальна в центре бочки. В этом случае слитки целесообразно размещать внутрь донными частями. В валках, работающих в условиях высоких динамических нагрузок, когда на их шейки передается крутящий момент и они воспринимают кроме этого и нагрузки динамические, целесообразно крайние слитки обращать друг к другу головными частями. При этом в процессе выплавки промежуточного слитка, когда крайние слитки образуют две стенки

0 кристаллизатора, их головные части переплавляются, металл очищается от примесей, улучшаются его свойства.

Расположив крайние слитки один к другому головными частями, валок можно выполнить с приводом со стороны любого конца

и в процессе эксплуатации можно менять приводные концы валка местами. Это наиболее эффективно при эксплуатации валков слябингов, блюмингов, где наблюдаются частые поломки лопаток приводных концов

0 валков, в связи с чем их преждевременно списывают.

Бочка валков по длине в процессе эксплуатации изнашивается неравномерно. Так, например, у опорных валков, у рабочих валков станов холодной прокатки листа и тонколистовых станов горячей прокатки максимальный износ приходится на середину бочки, уменьшаясь к его краям.

Рабочие и опорные валки листопрокатных станов подлежат замене не в связи

0 с уменьшением их диаметра, а из-за неравномерности износа. Увеличив межперевалочный период работы аалка путем уменьшения неравномерности износа его рабочей поверхности, можно повысить производительность прокатного стана за счет уменьшения его простоев при перевалках валков.

Уменьшение неравномерности износа

ведет также к повышению качества проката,

снижает неравномерность распределения

нагрузок по длине бочки валка в области контакта опорный-рабочий валок и рабочий валок - прокатываемая заготовка, что повышает срок их службы, устраняет отколы рабочего слоя. Если середину бочки-валка выполнить с большей износостойкостью, можно снизить неравномерность износа.

Пример выполнения способа для изготовления заготовок листопрокатных валков.

Заготовку выполняют из трех слитков. Шейки, трефы и крайние участки бочки валка изготовлены из слитков стали 50ХН, причем эти слитки расположены друг к другу головными частями. Средний листок изготовлен из стали бОХН и обладает повышенной износостойкостью по сравнению со сталью 50ХН из-за увеличенного содержания углерода.

Заготовку изготавливают путем последовательного соединения слитков в блок электрошлаковой сваркой с применением кусковых присадочных материалов (ЭШС КПМ). Процесс ЭШС КПМ выполняют неподвижно установленным друг против друга вдоль всей площади сварочного зазора электродами, которые в процессе сварки плавятся, а в пространство между ними в зону шлаковой ванны подают КПМ в виде дроби.

После сварки заготовку куют и производят; механическую обработку.

При эксплуатации валка в качестве приводных попеременно используют оба конца, что обеспечивает равномерную усталость концов валка и за счет этого в два.р.аза повышается его работоспособность.

Пример выполнения заготовки комбинированного валка листопрокатного стана и слябинга.

Материалы и расположение слитков аналогичны предыдущей конструкции валка, отличие заключается в том, что трефы выполнены равномочными: один соответствует головке шпинделя валка листопрокатного стана, второй - головке шпинделя слябинга. Соединения отдельных частей заготовки в моноблок производят так же, как и в первом примере.

Сначала валок эксплуатируют на листопрокатном стане 4500. Начальный диаметр бочки валка 1250 мм, конечный - 1150 мм.

После отработки кампании на листопрокатном стане комбинированный валок используют в качестве валка слябинга 1150. При этом для передачи крутяшего момента используют второй треф.

Пример изготовления заготовки для опорного валка листопрокатногостана.

Крайние слитки из стали 90ХФ располагают донными частями друг к другу. Про.межуточный слиток выполняют из стали 1 ШХЗФ. Технология ЭШС приведена в первом примере.

Повышенная и равномерная износостойкость бочки валка ведет к увеличению срока его службы и росту качества проката за счет снижения его разнотолщинности по ширине. Повышение срока службы валков позволяет снизить себестоимость проката.

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка прокатного валка полигримового стана | 1984 |

|

SU1250336A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАЛКОВ ИЗ ШТАМПОВОЙ СТАЛИ | 2000 |

|

RU2194081C2 |

| Способ электрошлаковой сварки | 1977 |

|

SU1052356A1 |

| Валок прокатного стана | 1980 |

|

SU992106A1 |

| Прокатный валок | 1983 |

|

SU1154015A1 |

| Способ изготовления бочки валка прокатного стана | 1980 |

|

SU1010149A1 |

| Прокатный валок | 1978 |

|

SU995931A1 |

| ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2204450C2 |

| ПРОКАТНЫЙ ВАЛОК И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2009 |

|

RU2420365C1 |

| Способ прокатки слябов | 1989 |

|

SU1671383A1 |

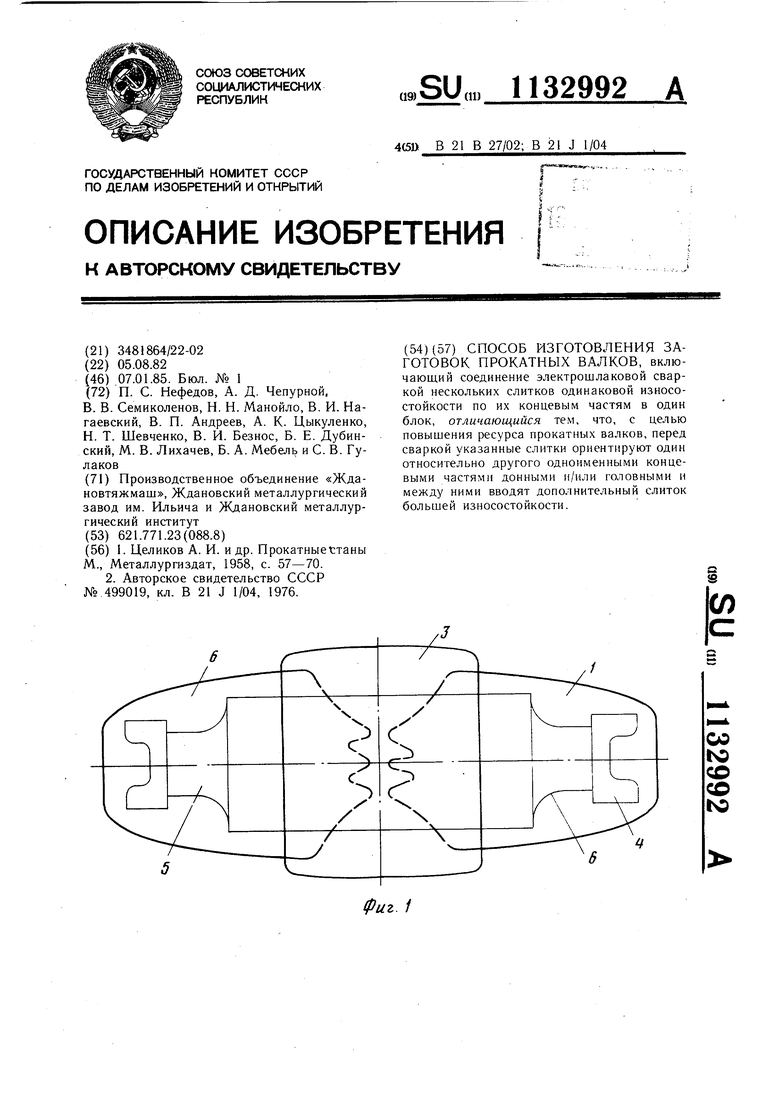

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПРОКАТНЫХ ВАЛКОВ, включающий соединение электрошлаковой сваркой нескольких слитков одинаковой износостойкости по их концевым частям в один блок, отличающийся тем, что, с целью повышения ресурса прокатных валков, перед сваркой указанные слитки ориентируют один относительно другого одноименными концевыми частями донными и/или головными и между ними вводят дополнительный слиток большей износостойкости. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Целиков А | |||

| И | |||

| и др | |||

| ПрокатныеtTaabi М., Металлургиздат, 1958, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства крупных поковок | 1972 |

|

SU499019A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-07—Публикация

1982-08-05—Подача