(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав наплавочного материала | 1974 |

|

SU518305A1 |

| Материал для электрошлаковой наплавки | 1973 |

|

SU460964A1 |

| Материал для электрошлаковой наплавки | 1973 |

|

SU460969A1 |

| Материал для электрошлаковй наплавки | 1973 |

|

SU460970A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Порошковая проволока | 2017 |

|

RU2676383C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| ИЗНОСОСТОЙКИЙ НАПЛАВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2290288C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

Использование. Износостойкая электрошлаковая наплавка поверхностей деталей, работающих в условиях ударного и ударно-скользящего воздействия. Наплавочный материал содержит, мас.%: диборид хрома 28-30; карбид циркония 12-18; алю- монитрид титана 22-26; смачивающее вещество 5-12; обезвоженная бура и хлористый калий (1:1) 5-6; флюсы АН-20 и АН-348 А (1:1) остальное. Смачивающее вещество содержит никель и хром в соотноше- нии 2:1. Материал обеспечивает повышенную износостойкость и качество наплавки. 1 табл.

Изобретение относится к наплавочным материалам, предназначенным для получения электрошлаковой наплавкой высоколегированных сплавов на рабочих поверхностях стальных деталей, работающих в условиях ударного и ударно-скользящего воздействия газоабразивной струи.

В настоящее время применяемые промышленные наплавочные материалы ферросплавного происхождения не могут обеспечить достаточное количество основных легирующих элементов в наплавленном сплаве, его твердости и износостойкости применительно к упрочнению деталей, работающих в условиях ударного и ударно- скользящего воздействия газообразной

струи при нормальных и повышенных температурах 200...600°С.

Известные наплавочные материалы (порошкообразные) ферросплавного происхождения, содержащие тугоплавкие соединения (авт. свид. СССР № 325136, кл. В 23 К 35/32, 1972 г.; авт. свид. СССР № 145727, кл. В 23 К 35/36, 1962 г.) и наплавочный материал типа КБХ (кн. И. Н. Шеенко. В. Д. Орашкин, Ю. Д. Репкин Современные наплавочные материалы - Киев: Наукова думка, 1972, с. 111) не обеспечивают износостойкость или прочное сцепление наплавленного сплава с основным металлом.

Из описанных в литературе наплавочных материалов, применяемых для упрочнения деталей машин, по составу

vi ел ю

|СЛ 00

ON

ингредиентов наиболее близок к заявляемому наплавочному материалу является ма- териал типа КБХ, который содержит ингредиенты в следующем количестве (мас.%): феррохром - 60...75; карбид хрома

-5...6; борид хрома - 5...6; графит - 6...7; железный порошок - флюс - жидкое стекло

-остальное.

Наплавочный материал типа КБХ позволяет получить наплавленный сплав со следующими механическими свойствами: твердость НГ А 79,0...82,0.

Интенсивность изнашивания за 30 с испытаний при нормальных условиях:

-при угле атаки 30° - 0,18 ... 0,20 см3/кг; -приуглеатяки90°-0 29 032см3/кг При температурах 200 ... 600°С:

-при угле атаки 30°-0,38... 0,46 см3/кг;

-при угле атаки 90° - 0,42 ... 0,52 см3/кг.

Наплавочный материал, обеспечивающий при наплавке получение описанного сплава, по составу ингредиентов, назначению и достигаемому результату наиболее близок к заявляемому наплавочному материалу для электрошлаковой наплавки и поэтому принят за прототип.

Целью предполагаемого изобретения является создание порошкообразного материала, при наплавке которого на сталь обес- печивается твердость, повышенная износостойкость при нормальных и повышенных температурах,качество наплавки и прочное сцепление наплавленного сплава с основным металлом.

Прочность сцепления наплавленного сплава с основным металлом определяется краевым углом смачивания и увеличивается в случае применения веществ, краевой угол смачивания которых приближается к 0° или равен 0° (кн. Ю, В. Найдич Контактные явления в металлических расплавах - Киев: Наукова думка, 1972).

Поставленная цель достигается тем, что в состав наплавочного материала, содержащего смачивающие вещества, карбид циркония,диборидхрома, поверхностно-активные вещества (обезвоженная бура и хлористый калий в равных долях), флюсы (АН-20 и АН-348 А в равных долях), введен алюмонитрид титана, а в качестве .смачивающих веществ взяты никель и хром (2:1) при следующем соотношении компонентов (мае. %): карбид циркония

-12 ..7Л 8; диборид хрома - 28 ,,. 30; алюмо- нитг/иД титана - 22 ... 26; смачивающее ве- - 5 ... 12; поверхностно-активные вещества (обезвоженная бура и хлористый

алий в равных долях)-5 ... 6; флюсы (АН-20 и АН-348 А в равных долях) - остальное.

Введение в состав наплавочного материала алюмонитрида титана способствует повышению твердости в сочетании с пластичностью и износостойкостью.

Карбид циркония способствует увеличению износостойкости и пластичности вследствие образования более контактных карбидов, имеющих мелкозернистую структуру и малый удельный объем.

0 Диборид хрома способствует получению в наплавленном сплаве высоких показателей твердости и износостойкости.

Комплексное введение смачивающих веществ - никеля и хрома (2:1) изменяет

5 адгезию наплавленных карбида циркония, диборида хрома и алюмонитрида титана с основным металлом и обеспечивает его микролегирование. Смачивающие вещества никель и хром обеспечивают краевые углы

0 смачивания составляющих системы ZrC - CrB2 - Ni2AIN, равные 10 ... 25°. Смачивающие вещества с сочетании с поверхностно- активными веществами (ПАВ) обезвоженной бурой (N32640) и хлористым

5 калием (KCIJ изменяют поверхностное и межфазное натяжение, что способствует в целом надежному сцеплению наплавленных карбида циркония (ZrC), диборида хрома (СгВ2) и алюмонитрида титана (Ti2AIN) с

0 основным металлом.

Смесь флюсов АН-20 и АН-348 А (1:1) при наплавке создает условия образования электронов и повышения электропроводности наплавляемых соединений в первый мо5 мент процесса наплавки.

Таким образом, новый компонент, алюмонитрид титана, наличие известных компонентов в общей совокупности известных и нового признаков обеспечивают достиже0 ние цели и подтверждают соответствие заявляемого решения критерию Новизна.

Из известных и доступных ему источников информации заявитель не выявил наплавочных материалов с содержанием

5 алюмонитридз титана, обладающих свойствами получения наплавкой твердого, износостойкого при нормальных и повышенных температурах 200 ... 600°С сплава, на основании чего заявляемый наплавочный мате0 риал можно считать обладающими существенными отличиями.

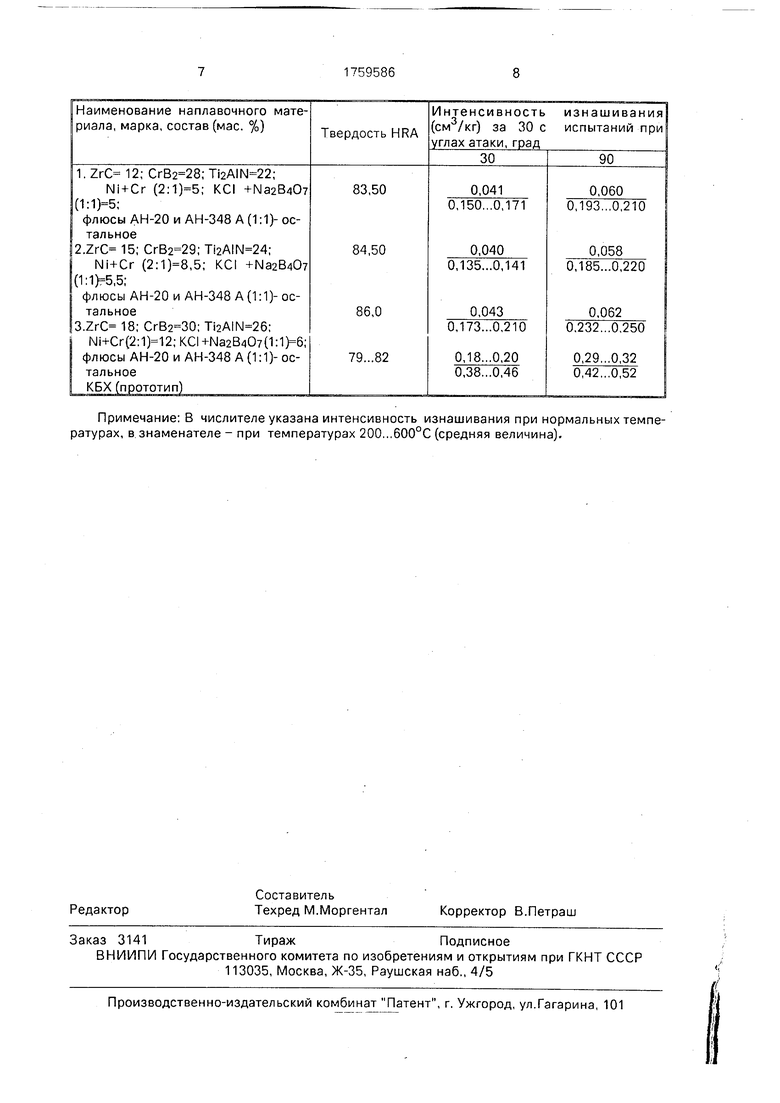

Пример. Были приготовлены три наплавочные смеси, по составу которые содержали ингредиенты в количестве (мае. %):

5 карбид циркония - 12 (15; 18); алюмонитрид титана - 22 (24; 26); диборид хрома - 28 (29; 30); смачивающие вещества (никель и хрома вместе взятые в соотношении 2:1) - 5 (8,5; 12); поверхностно-активные вещества (обезвоженная бура и хлористый калий в

равных соотношениях) - 5 (5,5; 6); флюсы (смесь АН-20 и АН-348 А в соотношении 1:1) - составляли дополнительную часть до 100% в каждом составе.

Способ приготовления однородной массы наплавочного материала включает следующие операции: составляющие компоненты смешивают в сухом виде, а затем с водным раствором жидкого стекла (удельный вес 1,19 ... 1,20), которое составляет 25 ... 27% от веса сухих компонентов, просушиваются на воздухе 12 ... 18 часов при температуре 20 ... 22°С, а затем прокаливаются при температуре 300 ... 350°С в течение 1,5 ... 2,0 ч с последующим дроблением до размера зерен 250 ... 500 мм.

В процессе наплавки приготовленного наплавочного материала на сталь 3 получают надежное их сплавление и наплавленный сплав без пор, раковин и трещин как в самой наплавке, так и в зоне сплавления.

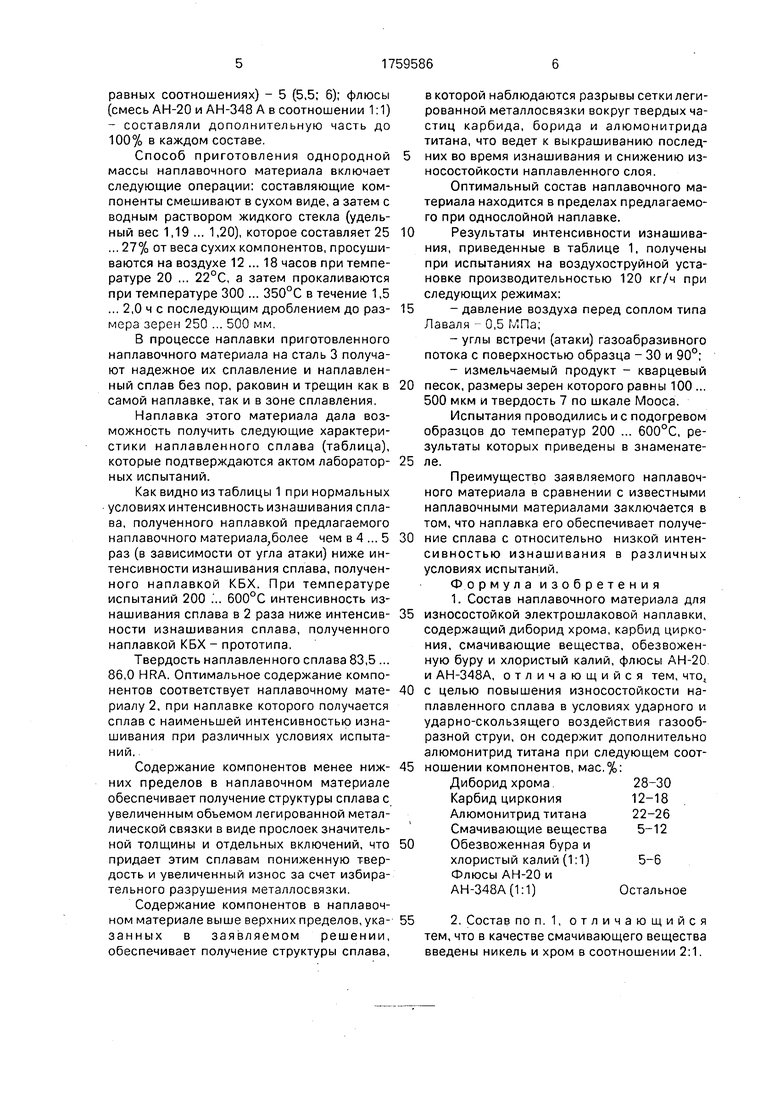

Наплавка этого материала дала возможность получить следующие характеристики наплавленного сплава (таблица), которые подтверждаются актом лабораторных испытаний.

Как видно из таблицы 1 при нормальных условиях интенсивность изнашивания сплава, полученного наплавкой предлагаемого наплавочного материала,более чем в 4 ... 5 раз (в зависимости от угла атаки) ниже интенсивности изнашивания сплава, полученного наплавкой КБХ. При температуре испытаний 200 ... 600°С интенсивность изнашивания сплава в 2 раза ниже интенсивности изнашивания сплава, полученного наплавкой КБХ - прототипа.

Твердость наплавленного сплава 83,5 ... 86,0 HRA. Оптимальное содержание компонентов соответствует наплавочному материалу 2, при наплавке которого получается сплав с наименьшей интенсивностью изнашивания при различных условиях испытаний.

Содержание компонентов менее нижних пределов в наплавочном материале обеспечивает получение структуры сплава с увеличенным объемом легированной металлической связки в виде прослоек значительной толщины и отдельных включений, что придает этим сплавам пониженную твердость и увеличенный износ за счет избирательного разрушения металлосвязки.

Содержание компонентов в наплавочном материале выше верхних пределов, ука- занных в заявляемом решении, обеспечивает получение структуры сплава,

в которой наблюдаются разрывы сетки легированной металлосвязки вокруг твердых частиц карбида, борида и алюмонитрида титана, что ведет к выкрашиванию последних во время изнашивания и снижению износостойкости наплавленного слоя.

Оптимальный состав наплавочного материала находится в пределах предлагаемого при однослойной наплавке.

Результаты интенсивности изнашивания, приведенные в таблице 1, получены при испытаниях на воздухоструйной установке производительностью 120 кг/ч при следующих режимах:

- давление воздуха перед соплом типа

Лаваля - 0,5 МПа;

-углы встречи (атаки) газоабразивного потока с поверхностью образца - 30 и 90°;

-измельчаемый продукт - кварцевый песок, размеры зерен которого равны 100 ...

500 мкм и твердость 7 по шкале Мооса.

Испытания проводились и с подогревом образцов до температур 200 ... 600°С, результаты которых приведены в знаменате- ле.

Преимущество заявляемого наплавочного материала в сравнении с известными наплавочными материалами заключается в том, что наплавка его обеспечивает получе- ние сплава с относительно низкой интенсивностью изнашивания в различных условиях испытаний.

Формула изобретения 1. Состав наплавочного материала для износостойкой электрошлаковой наплавки, содержащий диборид хрома, карбид циркония, смачивающие вещества, обезвоженную буру и хлористый калий, флюсы АН-20 и АН-348А, отличающийся тем, что, с целью повышения износостойкости наплавленного сплава в условиях ударного и ударно-скользящего воздействия газообразной струи, он содержит дополнительно алюмонитрид титана при следующем соот- ношении компонентов, мас.%:

Диборид хрома28-30

Карбид циркония12-18

Алюмонитрид титана22-26

Смачивающие вещества 5-12 Обезвоженная бура и

хлористый калий (1:1)5-6

Флюсы АН-20 и

АН-348А(1:1)Остальное

тем, что в качестве смачивающего вещества введены никель и хром в соотношении 2:1.

Примечание: В числителе указана интенсивность изнашивания при нормальных температурах, в знаменателе - при температурах 200...600°С (средняя величина).

| НАПЛАВОЧНЫЙ МАТЕРИАЛ | 0 |

|

SU325136A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Наплавочная смесь для упрочнения быстроизнашивающихся деталей | 1961 |

|

SU145727A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шеенко И | |||

| Н | |||

| и др | |||

| Современные наплавочные материалы | |||

| Киев: Наукова думка, 1970, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-06—Подача