Изобр етение относится к оптическому приборостроению, а именно к оптическим приборам, используемым при металлообработке, и может быть применено для компенсации погрешностей обработки на токарных станках с числовым программным управлением, для контроля и компенсации размерного износа двух типов режущего инструмента с высокой точностью в условиях гибкого автоматизированного производства.

Целью изобретения является расширение функциональных возможностей устройства управления процессом резания за счет того, что возможен контроль износа двух типов, не только прямых, но и обратных резцов при одновременном сохранении выедкой точности и минимизации габаритов устройства.

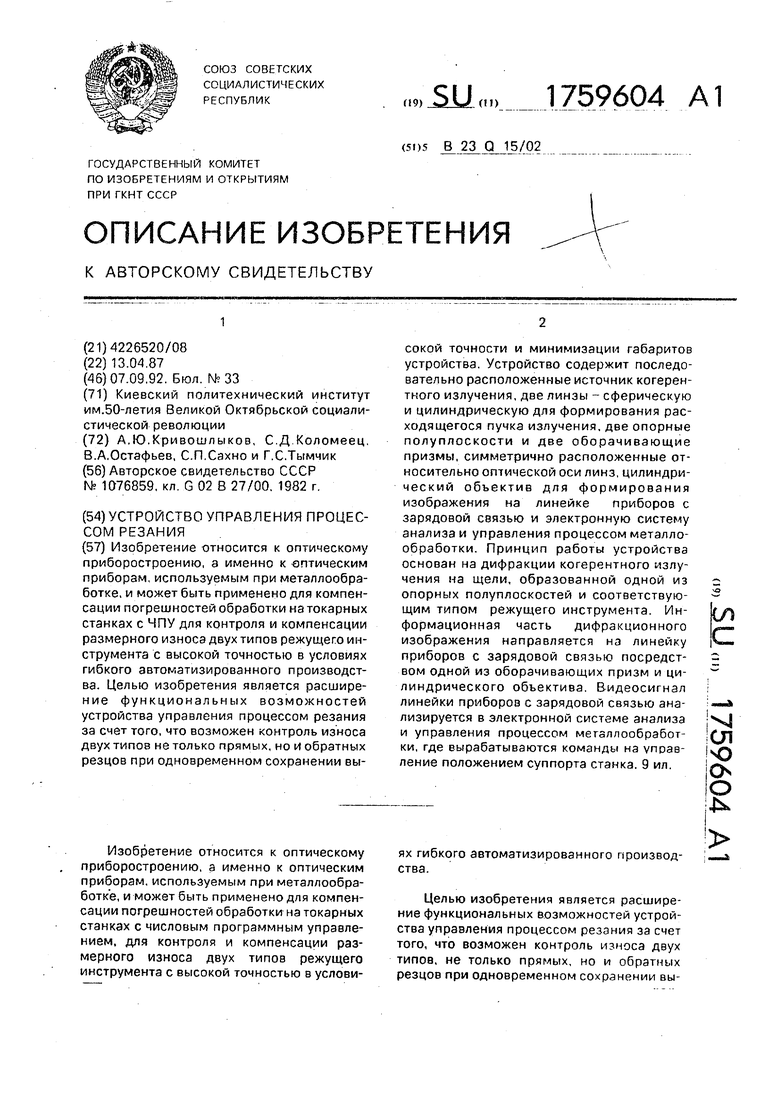

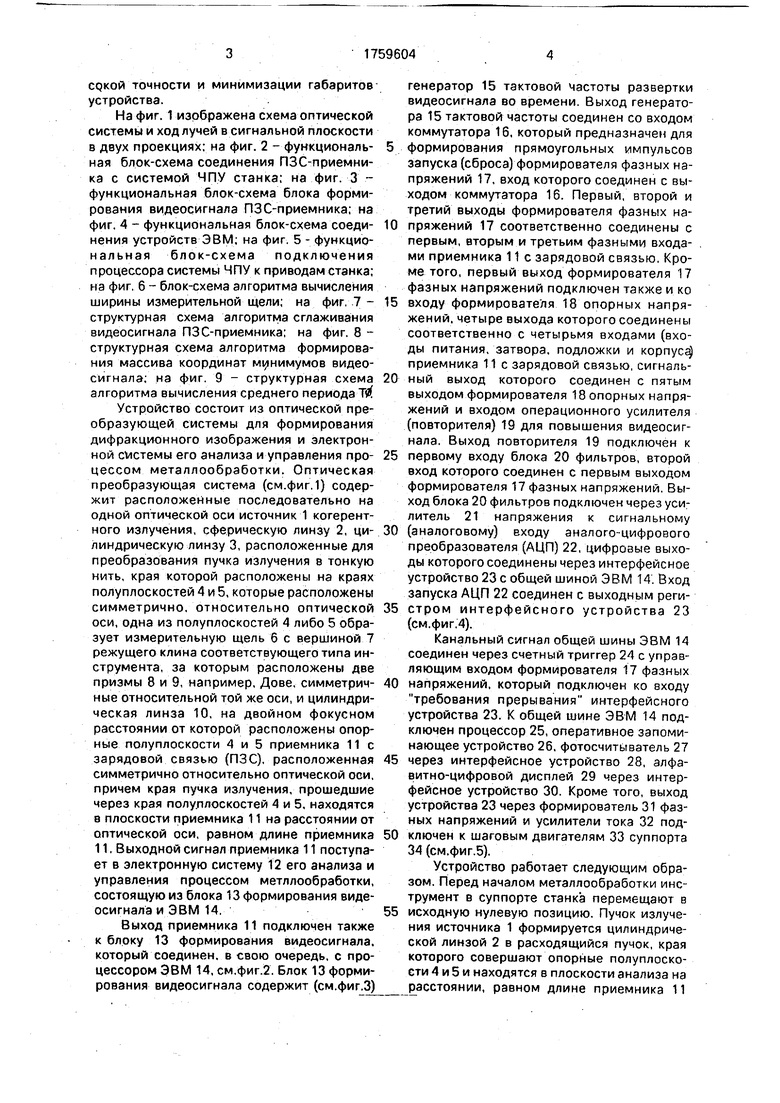

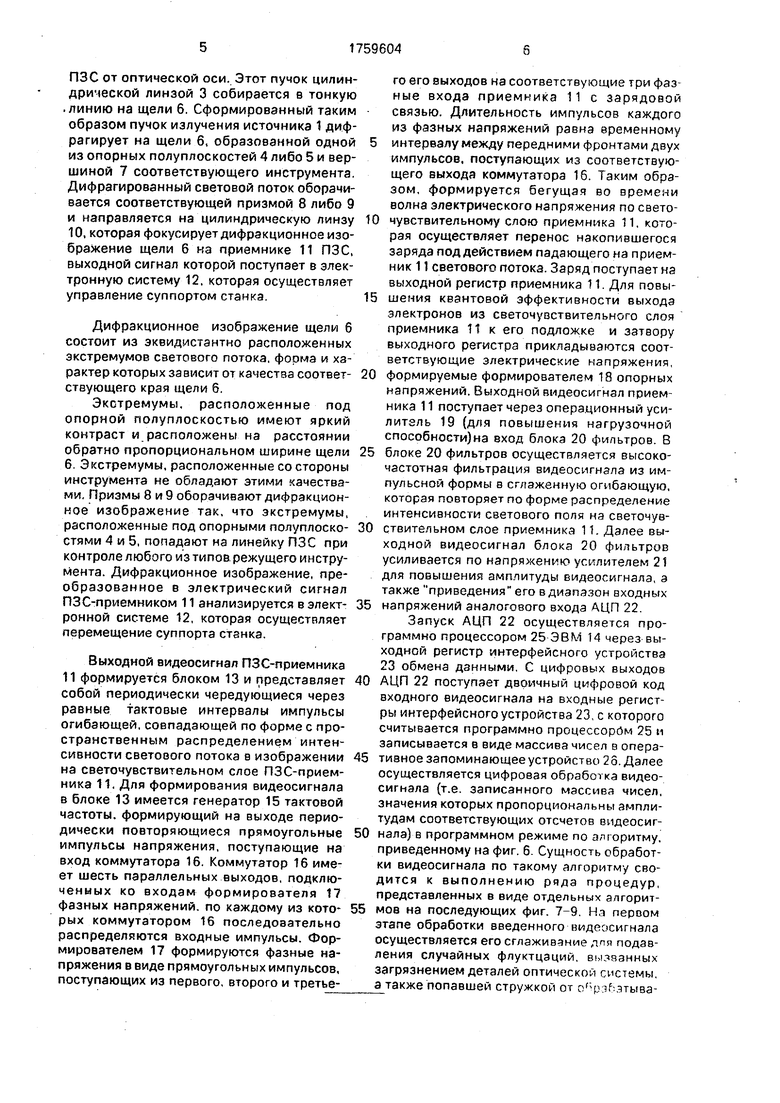

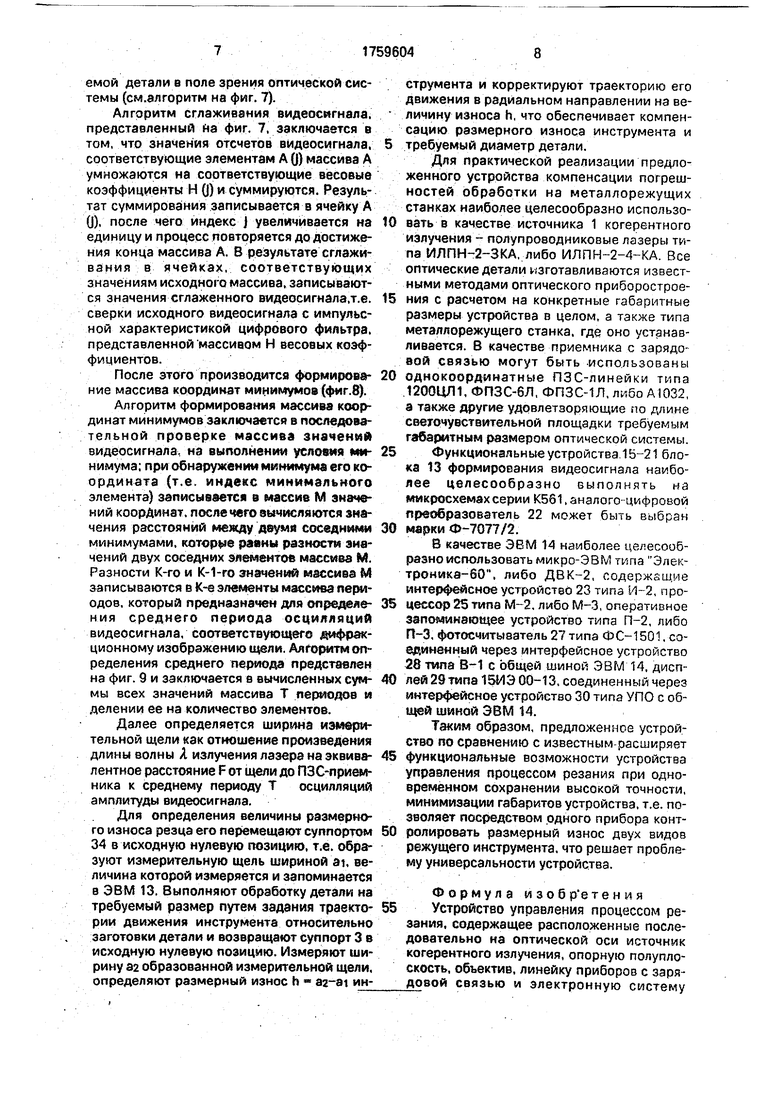

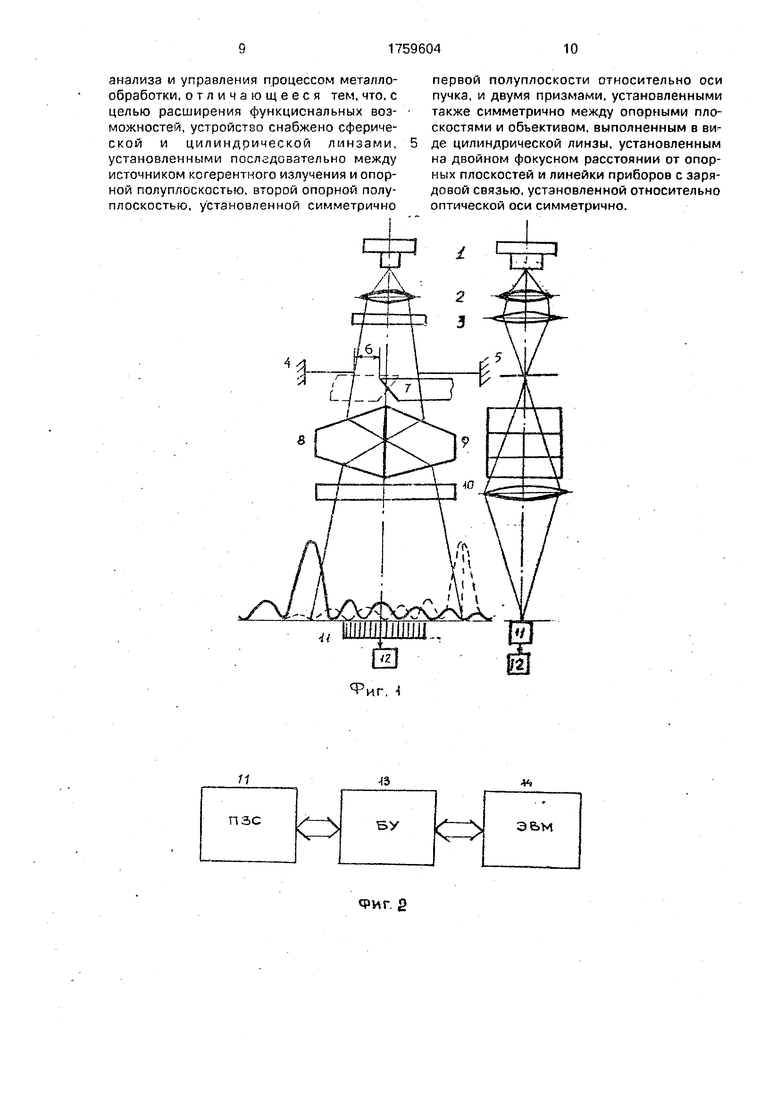

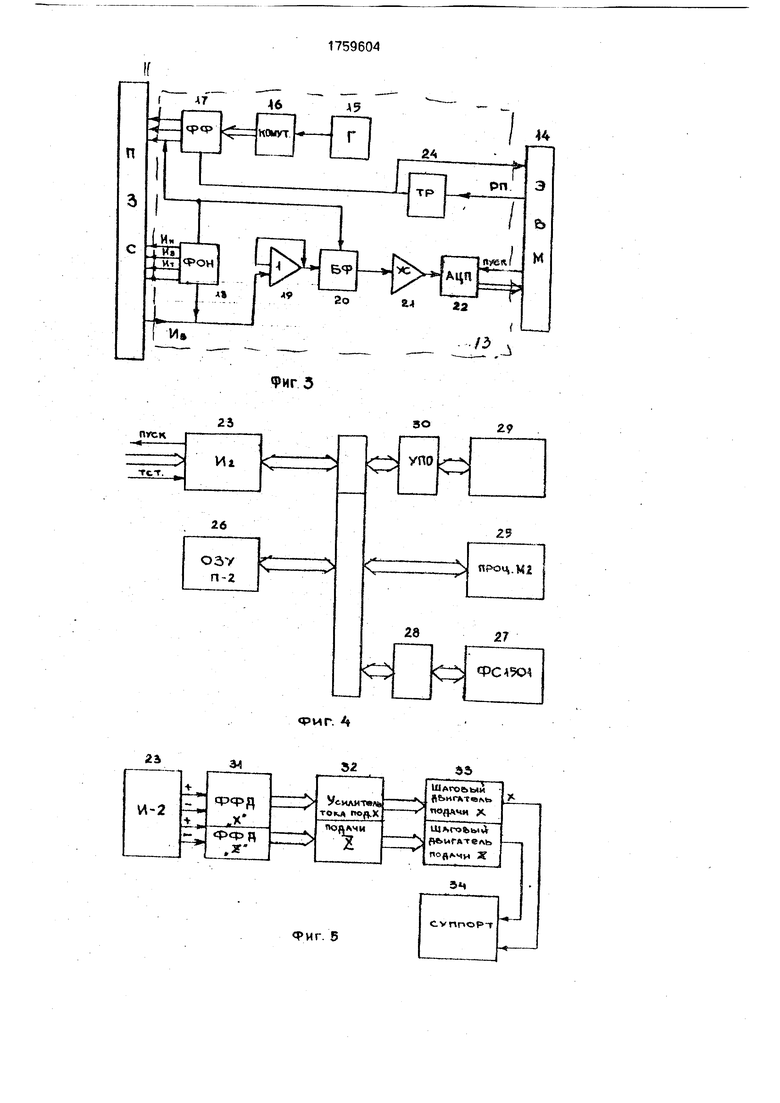

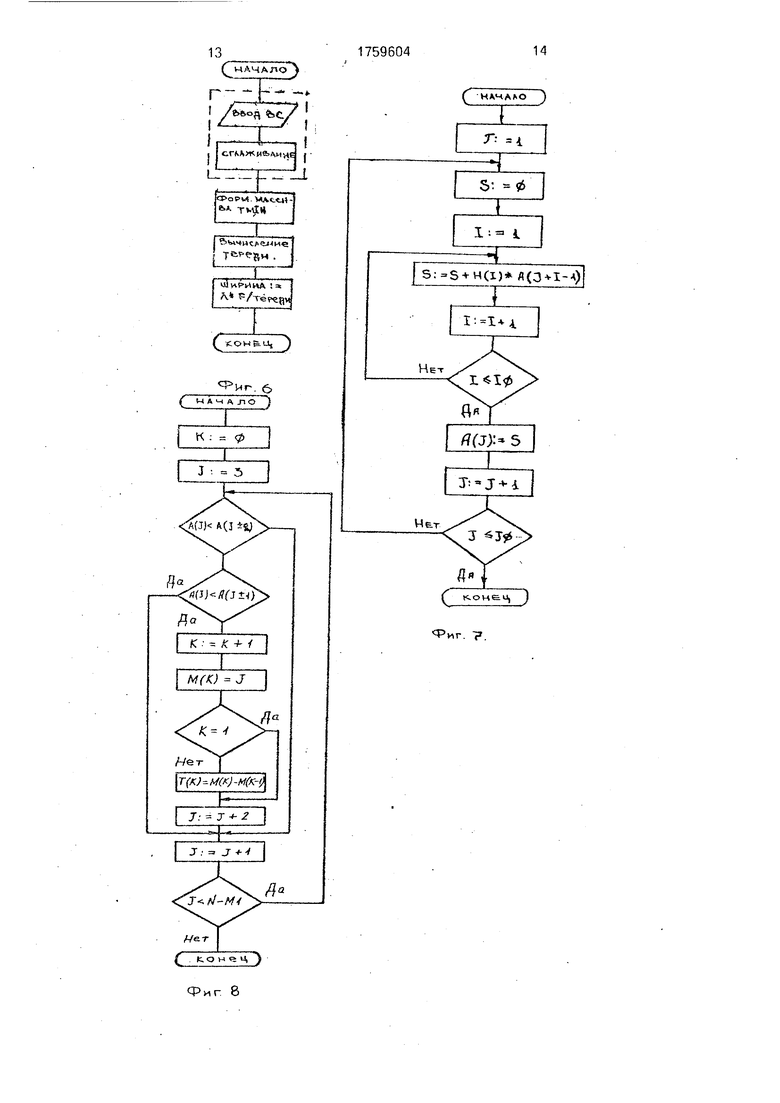

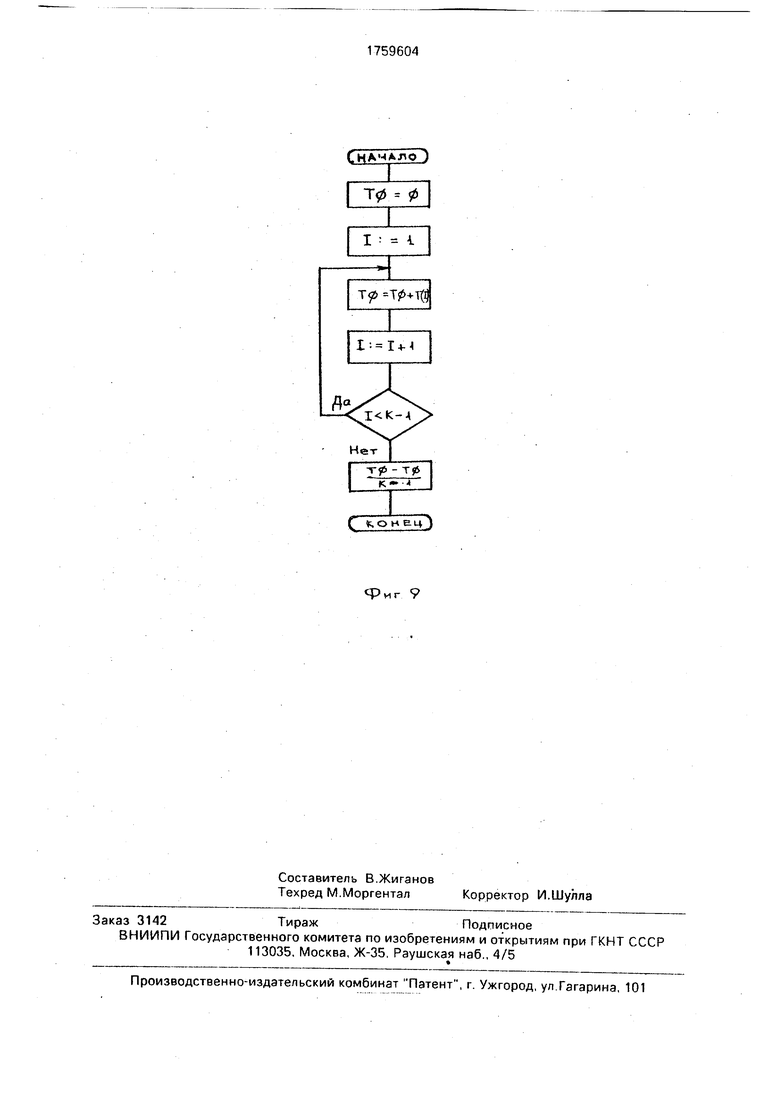

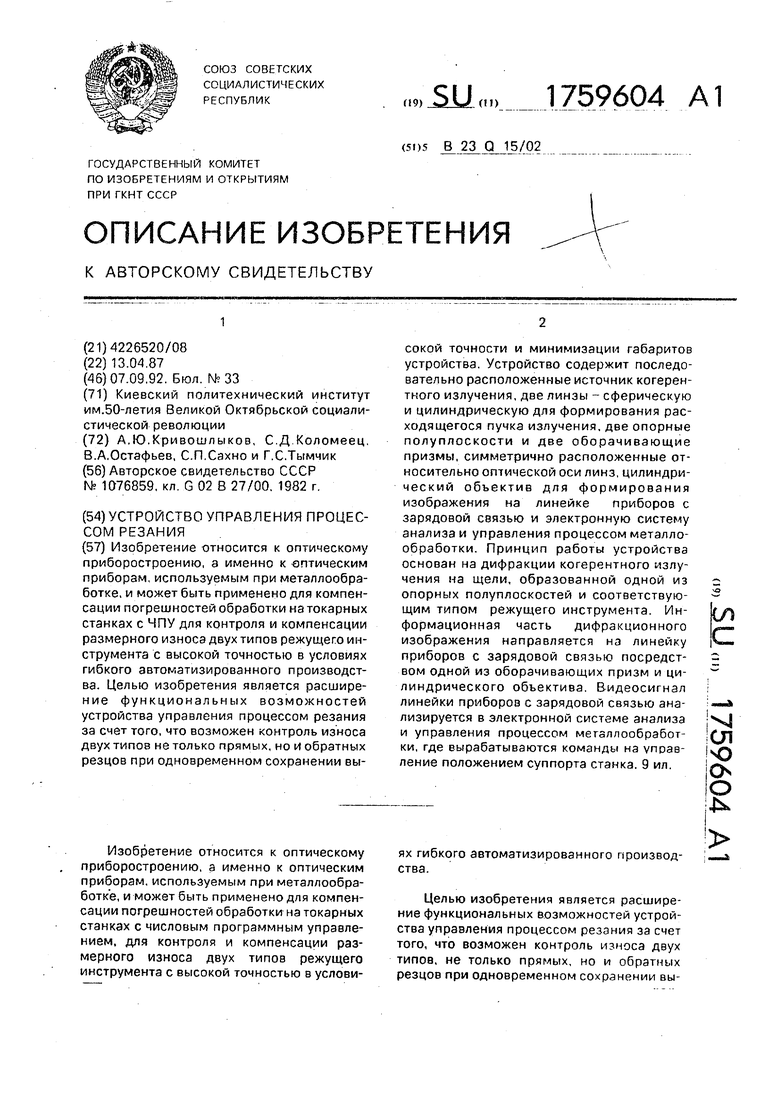

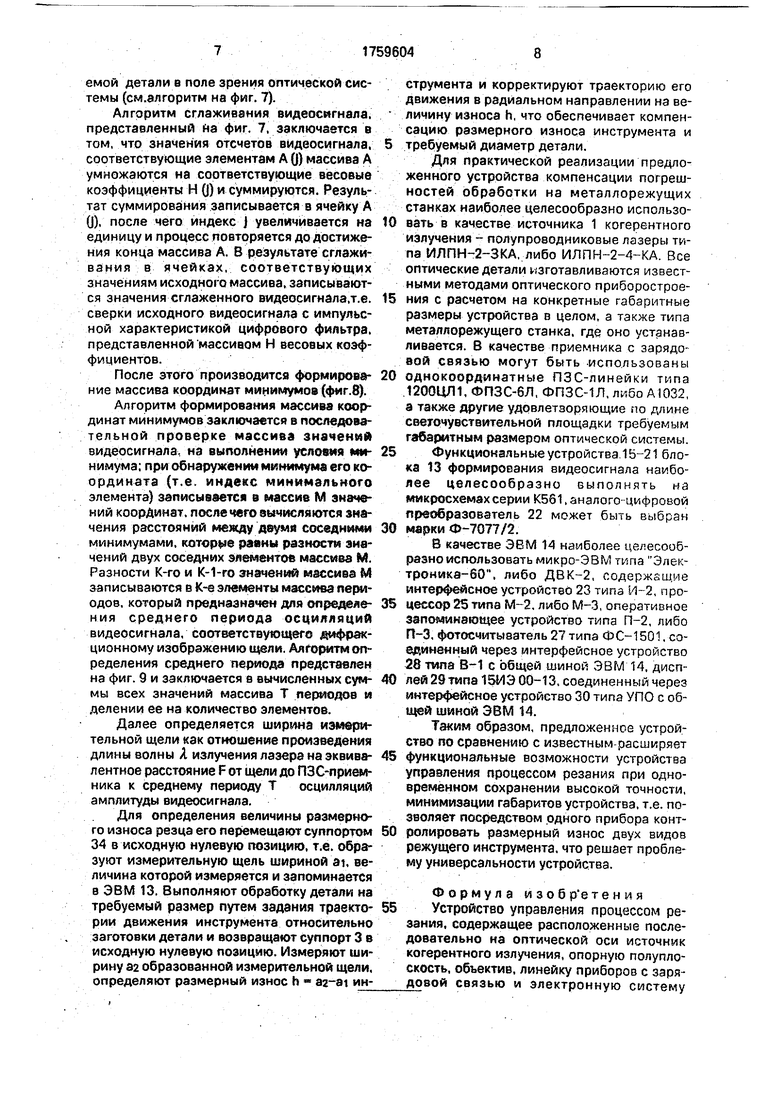

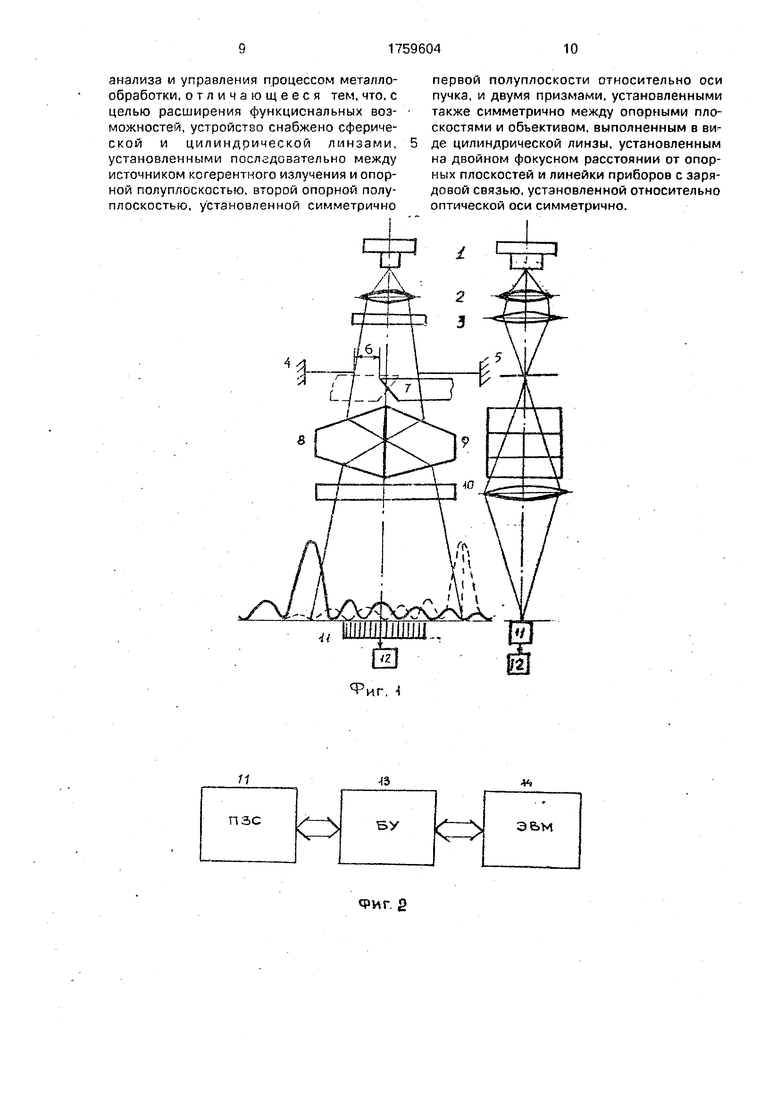

На фиг. 1 изображена схема оптической системы и ход лучей в сигнальной плоскости в двух проекциях: на фиг. 2 - функциональная блок-схема соединения ПЗС-приемни- ка с системой ЧПУ станка; на фиг. 3 - функциональная блок-схема блока формирования видеосигнала ПЗС-приемника; на фиг. 4 - функциональная блок-схема соединения устройств ЭВМ; на фиг. 5 - функциональная блок-схема подключения процессора системы ЧПУ к приводам станка; на фиг. 6 - блок-схема алгоритма вычисления ширины измерительной щели; на фиг, 7 - структурная схема алгоритма сглаживания видеосигнала ПЗС-приемника; на фиг. 8 - структурная схема алгоритма формирования массива координат минимумов видеосигнала; на фиг. 9 - структурная схема алгоритма вычисления среднего периода Т0 Устройство состоит из оптической преобразующей системы для формирования дифракционного изображения и электронной системы его анализа и управления процессом металлообработки. Оптическая преобразующая система (см.фиг. 1) содержит расположенные последовательно на одной оптической оси источник 1 когерентного излучения, сферическую линзу 2, цилиндрическую линзу 3, расположенные для преобразования пучка излучения в тонкую нить, края которой расположены на краях полуплоскостей 4 и 5, которые расположены симметрично, относительно оптической оси, одна из полуплоскостей 4 либо 5 образует измерительную щель 6 с вершиной 7 режущего клина соответствующего типа инструмента, за которым расположены две призмы 8 и 9, например, Дове, симметричные относительной той же оси, и цилиндрическая линза 10, на двойном фокусном расстоянии от которой расположены опорные полуплоскости 4 и 5 приемника 11с зарядовой связью (ПЗС), расположенная симметрично относительно оптической оси, причем края пучка излучения, прошедшие через края полуплоскостей 4 и 5, находятся в плоскости приемника 11 на расстоянии от оптической оси, равном длине приемника 11. Выходной сигнал приемника 11 поступает в электронную систему 12 его анализа и управления процессом метллообработки, состоящую из блока 13 формирования видеосигнала и ЭВМ 14.

Выход приемника 11 подключен также к блоку 13 формирования видеосигнала, который соединен, в свою очередь, с процессором ЭВМ 14, см.фиг.2. Блок 13 формирования видеосигнала содержит (см.фиг.З)

генератор 15 тактовой частоты развертки видеосигнала во времени. Выход генератора 15 тактовой частоты соединен со входом коммутатора 16, который предназначен для

формирования прямоугольных импульсов запуска (сброса) формирователя фазных напряжений 17,вход которого соединен с выходом коммутатора 16. Первый, второй и третий выходы формирователя фазных напряжений 17 соответственно соединены с первым, вторым и третьим фазными входами приемника 11 с зарядовой связью. Кроме того, первый выход формирователя 17 фазных напряжений подключен также и ко

входу формирователя 18 опорных напряжений, четыре выхода которого соединены соответственно с четырьмя входами (входы питания, затвора, подложки и корпуса) приемника 11 с зарядовой связью, сигнальный выход которого соединен с пятым выходом формирователя 18 опорных напряжений и входом операционного усилителя (повторителя) 19 для повышения видеосигнала. Выход повторителя 19 подключен к

первому входу блока 20 фильтров, второй вход которого соединен с первым выходом формирователя 17 фазных напряжений. Выход блока 20 фильтров подключен через усилитель 21 напряжения к сигнальному

(аналоговому) входу аналого-цифрового преобразователя (АЦП) 22, цифровые выходы которого соединены через интерфейсное устройство 23 с общей шиной ЭВМ 14. Вход запуска АЦП 22 соединен с выходным регистром интерфейсного устройства 23 (см.фиг.4).

Канальный сигнал общей шины ЭВМ 14 соединен через счетный триггер 24 с управляющим входом формирователя 17 фазных

напряжений, который подключен ко входу требования прерывания интерфейсного устройства 23. К общей шине ЭВМ 14 подключен процессор 25, оперативное запоминающее устройство 26. фотосчитыватель 27

5 через интерфейсное устройство 28, алфавитно-цифровой дисплей 29 через интерфейсное устройство 30. Кроме того, выход устройства 23 через формирователь 31 фазных напряжений и усилители тока 32 под0 ключей к шаговым двигателям 33 суппорта 34 (см.фиг.5).

Устройство работает следующим образом. Перед началом металлообработки инструмент в суппорте станка перемещают в

5 исходную нулевую позицию. Пучок излучения источника 1 формируется цилиндрической линзой 2 в расходящийся пучок, края которого совершают опорные полуплоскости 4 и 5 и находятся в плоскости анализа на

расстоянии, равном длине приемника 11

ПЗС от оптической оси. Этот пучок цилиндрической линзой 3 собирается в тонкую .линию на щели 6. Сформированный таким образом пучок излучения источника 1 дифрагирует на щели 6, образованной одной из опорных полуплоскостей 4 либо 5 и вершиной 7 соответствующего инструмента. Дифрагированный световой поток оборачивается соответствующей призмой 8 либо 9 и направляется на цилиндрическую линзу 10, которая фокусирует дифракционное изображение щели 6 на приемнике 11 ПЗС, выходной сигнал которой поступает в электронную систему 12. которая осуществляет управление суппортом станка.

Дифракционное изображение щели 6 состоит из эквидистантно расположенных экстремумов светового потока, фоомэ и характер которых зависит от качества соответ- ствующего края щели 6.

Экстремумы, расположенные под опорной полуплоскостью имеют яркий контраст и расположены на расстоянии обратно пропорциональном ширине щели 6. Экстремумы, расположенные со стороны инструмента не обладают этими качествами. Призмы 8 и 9 оборачивают дифракционное изображение так, что экстремумы, расположенные под опорными полуплоско- стями 4 и 5, попадают на линейку ПЗС при контроле любого из типов режущего инструмента. Дифракционное изображение, преобразованное в электрический сигнал ПЗС-прмемником 11 анализируется в элект- ронной системе 12, которая осуществляет перемещение суппорта станка.

Выходной видеосигнал ПЗС-приемника 11 формируется блоком 13 и представляет собой периодически чередующиеся через равные тактовые интервалы импульсы огибающей, совпадающей по форме с пространственным распределением интенсивности светового потока в изображении на светочувствительном слое ПЗС-приемника 11. Для формирования видеосигнала в блоке 13 имеется генератор 15 тактовой частоты, формирующий на выходе периодически повторяющиеся прямоугольные импульсы напряжения, поступающие на вход коммутатора 16. Коммутатор 16 имеет шесть параллельных выходов, подключенных ко входам формирователя 17 фазных напряжений, по каждому из кото- рых коммутатором 16 последовательно распределяются входные импульсы. Формирователем 17 формируются фазные напряжения в виде прямоугольных импульсов, поступающих из первого, второго и третьего его выходов на соответствующие три фазные входа приемника 11 с зарядовой связью. Длительность импульсов каждого из фазных напряжений равна временному интервалу между передними фронтами двух импульсов, поступающих из соответствующего выхода коммутатора 16. Таким образом, формируется бегущая во времени волна электрического напряжения по светочувствительному слою приемника 11, которая осуществляет перенос накопившегося заряда под действием падающего на приемник 11 светового потока. Заряд поступает на выходной регистр приемника 11. Для повышения квантовой эффективности выхода электронов из светочувствительного слоя приемника 11 к его подложке и затвору выходного регистра прикладываются соответствующие электрические напряжения, формируемые формирователем 18 опорных напряжений. Выходной видеосигнал приемника 11 поступает через операционный усилитель 19 (для повышения нагрузочной способности)на вход блока 20 фильтров. В блоке 20 фильтров осуществляется высокочастотная фильтрация видеосигнала из импульсной формы в сглаженную огибающую, которая повторяет по форме распределение интенсивности светового поля на светочувствительном слое приемника 11. Далее выходной видеосигнал блока 20 фильтров усиливается по напряжению усилителем 21 для повышения амплитуды видеосигнала, э также приведения его в диапазон входных напряжений аналогового входа АЦП 22.

Запуск АЦП 22 осуществляется программно процессором 25 ЭВМ 14 через выходной регистр интерфейсного устройства 23 обмена данными, С цифровых выходов АЦП 22 поступает двоичный цифровой код входного видеосигнала на входные регистры интерфейсного устройства 23, с которого считывается программно процессорбм 25 и записывается в виде массива чисел в оперативное запоминающее устройство 25. Далее осуществляется цифровая обработ ка видеосигнала (т.е. записанного массива чисел, значения которых пропорциональны амплитудам соответствующих отсчетов видеосигнала) в программном режиме по алгоритму, приведенному на фиг. 6. Сущность обработки видеосигнала по такому алгоритму сводится к выполнению ряда процедур, представленных в виде отдельных алгоритмов на последующих фиг. 7-9. Нл первом этапе обработки введенного видеосигнала осуществляется его сглаживчние доя подавления случайных флуктцаций, вызванных загрязнением деталей оптической системы, а также попавшей стружкой от епрэМтываемой детали в поле зрения оптической системы (см.алгоритм на фиг. 7).

Алгоритм сглаживания видеосигнала, представленный на фиг. 7. заключается в том, что значения отсчетов видеосигнала, соответствующие элементам A (J) массива А умножаются на соответствующие весовые коэффициенты Н (J) и суммируются. Результат суммирования записывается в ячейку А 0), после чего индекс J увеличивается на единицу и процесс повторяется до достижения конца массива А. В результате сглажи- вания в ячейках, соответствующих значениям исходного массива, записываются значения сглаженного видеосигнала.т.е. сверки исходного видеосигнала с импульсной характеристикой цифрового фильтра, представленной массивом Н весовых коэффициентов.

После этого производится формирование массива координат минимумов (фиг.8). Алгоритм формирования массива координат минимумов заключается в последова- тельной проверке массива значений видеосигнала, на выполнении условия минимума; при обнаружении минимума его ко- ордината (т.е. индекс минимального элемента) записывается & массив М значений координат, после чего вычисляются значения расстояний между двумя соседними минимумами, которые равны разности значений двух соседних элементов массива М. Разности К-го и K-1-ro значений массива М записываются в К-е элементы массива периодов, который предназначен для опредеде- ния среднего периода осцилляции видеосигнала, соответствующего дифракционному изображению щели. Алгоритм определения среднего периода представлен на фиг. 9 и заключается в вычисленных суммы всех значений массива Т периодов и делении ее на количество элементов.

Далее определяется ширина измерительной щели как отношение произведения длины волны Я излучения лазера на эквивалентное расстояние F от щели до ПЗС-прием- ника к среднему периоду Т осцилляции амплитуды видеосигнала.

Для определения величины размерного износа резца его перемещают суппортом 34 в исходную нулевую позицию, т.е. образуют измерительную щель шириной at. величина которой измеряется и запоминается в ЭВМ 13. Выполняют обработку детали на требуемый размер путем задания траектории движения инструмента относительно заготовки детали и возвращают суппорт 3 в исходную нулевую позицию. Измеряют ширину 32 образованной измерительной щели, определяют размерный износ h aa-at инструмента и корректируют траекторию его движения в радиальном направлении на ве

личину износа h, что обеспечивает компенсацию размерного износа инструмента и

требуемый диаметр детали.

Для практической реализации предложенного устройства компенсации погрешностей обработки на металлорежущих станках наиболее целесообразно использовать в качестве источника 1 когерентного излучения - полупроводниковые лазеры типа ИЛПН-2-ЗКА, либо ИЛПН-2-4-КА. Все оптические детали изготавливаются известными методами оптического приборостроения с расчетом на конкретные габаритные размеры устройства в целом, а также типа металлорежущего станка, где оно устанавливается. В качестве приемника с зарядовой связью могут быть -использованы

однокоординатные ЛЗС-линейки типа 1200ЦЛ1, ФПЗС-бЛ, ФПЗС-1Л, либо А 032, а также другие удовлетворяющие по длине светочувствительной площадки требуемым габаритным размером оптической системы.

Функциональные устройства 15-21 блока 13 формирования видеосигнала наиболее целесообразно выполнять на микросхемах серии К561. аналоге цифровой преобразователь 22 может быть выбран

марки Ф-7077/2.

8 качестве ЭВМ 14 наиболее целесообразно использовать микро-ЭВМ типа Элек- троника-60, либо ДВК-2, содержащие интерфейсное устройство 23 типа И-2, ироцессор 25 типа М-2. либо М-3, оперативное запоминающее устройство типа П-2, либо П-3, фотосчитыватель 27 типа ФС-1501, соединенный через интерфейсное устройство 28 типа В-1 с общей шиной ЭВМ 14, дисплей 29 типа 15МЭ 00-13, соединенный через интерфейсное устройство 30 типа УПО с общей шиной ЭВМ 14.

Таким образом, предложенное устройство по сравнению с известным-расширяет

функциональные возможности устройства управления процессом резания при одновременном сохранении высокой точности, минимизации габаритов устройства, т.е. позволяет посредством одного прибора контролировать размерный износ двух видов режущего инструмента, что решает проблему универсальности устройства.

Формула изобр е тения Устройство управления процессом резания, содержащее расположенные последовательно на оптической оси источник когерентного излучения, опорную полуплоскость, объектив, линейку приборов с зарядовой связью и электронную систему

анализа и управления процессом металлообработки, отличающееся тем, что, с целью расширения функциональных возможностей, устройство снабжено сферической и цилиндрической линзами, установленными последовательно между источником когерентного излучения и опорной полуплоскостью, второй опорной полуплоскостью, установленной симметрично

первой полуплоскости относительно оси пучка, и двумя призмами, установленными также симметрично между опорными плоскостями и объективом, выполненным в виде цилиндрической линзы, установленным на двойном фокусном расстоянии от опорных плоскостей и линейки приборов с зарядовой связью, установленной относительно оптической оси симметрично.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации погрешностей обработки на металлорежущих станках | 1986 |

|

SU1706836A1 |

| Устройство управления процессом резания | 1987 |

|

SU1759603A1 |

| Устройство для программного управления металлорежущими станками | 1985 |

|

SU1315236A1 |

| Способ компенсации погрешностей обработки | 1987 |

|

SU1839139A1 |

| Устройство управления процессом резания | 1983 |

|

SU1076859A1 |

| Устройство компенсации погрешностей металлообработки | 1985 |

|

SU1349966A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Устройство управления процессом резания | 1983 |

|

SU1122430A1 |

| СПОСОБ ИЗМЕРЕНИЯ СПЕКТРА ИЗЛУЧЕНИЯ, СПЕКТРОМЕТР И МАЛОГАБАРИТНЫЙ СПЕКТРОМЕТР | 2004 |

|

RU2262086C1 |

| Устройство автоматического получения и обработки изображений | 2019 |

|

RU2707714C1 |

Изобретение относится к оптическому приборостроению, а именно к ептическим приборам, используемым при металлообработке, и может быть применено для компенсации погрешностей обработки на токарных станках с ЧПУ для контроля и компенсации размерного износа двух типов режущего инструмента с высокой точностью в условиях гибкого автоматизированного производства. Целью изобретения является расширение функциональных возможностей устройства управления процессом резания за счет того, что возможен контроль износа двух типов не только прямых, но и обратных резцов при одновременном сохранении высокой точности и минимизации габаритов устройства. Устройство содержит последовательно расположенные источник когерентного излучения, две линзы - сферическую и цилиндрическую для формирования расходящегося пучка излучения, две опорные полуплоскости и две оборачивающие призмы, симметрично расположенные относительно оптической оси линз, цилиндри- ческий объектив для формирования изображения на линейке приборов с зарядовой связью и электронную систему анализа и управления процессом металлообработки. Принцип работы устройства основан на дифракции когерентного излучения на щели, образованной одной из опорных полуплоскостей и соответствующим типом режущего инструмента. Информационная часть дифракционного изображения направляется на линейку приборов с зарядовой связью посредством одной из оборачивающих призм и цилиндрического объектива. Видеосигнал линейки приборов с зарядовой связью анализируется в электронной системе анализа и управления процессом металлообработки, где вырабатываются команды на управление положением суппорта станка. 9 ил. сл С -ч ел ю о о N

11

4Ъ

Vt

Фиг. g

i

47

46

A5

Фиг 3

23

«РИГ Ц

2Л

34

1Ь

Ji

30

3

X

л 00

г

Ј

Ъ О

м

II

С s О Н Е

Фиг 9

| Устройство управления процессом резания | 1983 |

|

SU1076859A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-09-07—Публикация

1987-04-13—Подача