Изобретение относится к станкостроению и может быть использовано для компенсации погрешностей металлообработки, вызванных непрямолинейностью направляющих металлорежущих станков с числовым программным управлением (ЧПУ) в условиях гибкого автоматизированного производства.

Цель изобретения - повышение точности металообработки путем компенсации непрямолинейности направляющих станка относительно оси вращения шпинделя.

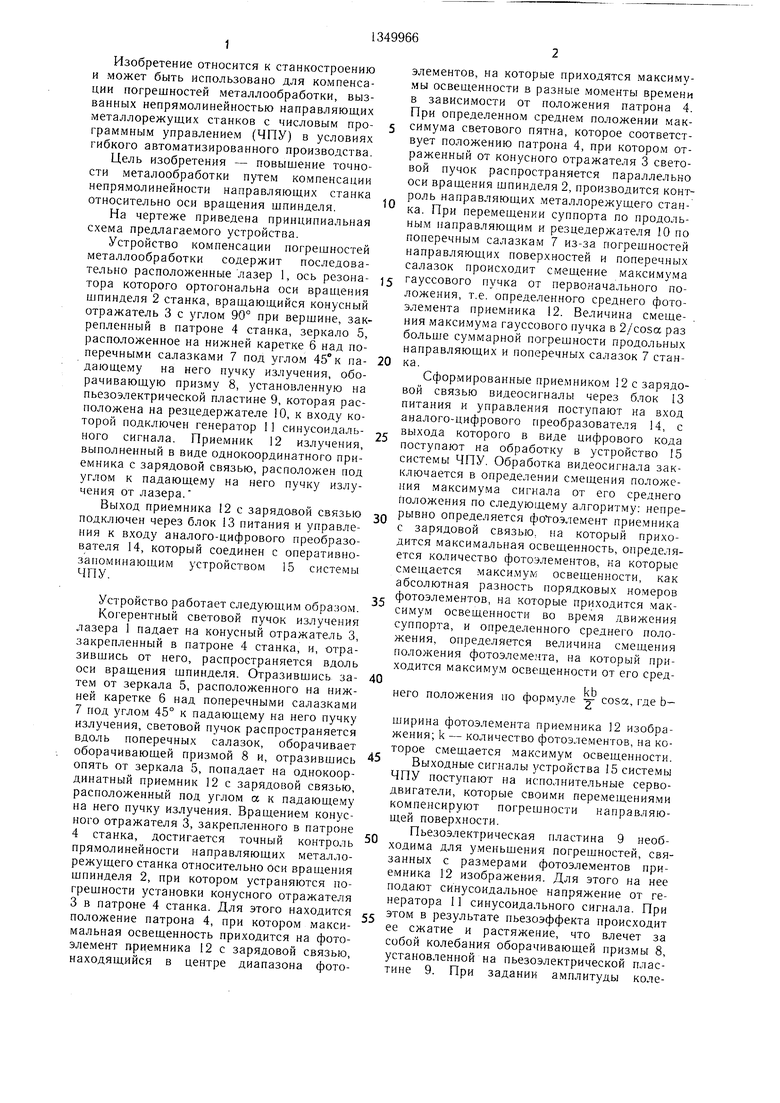

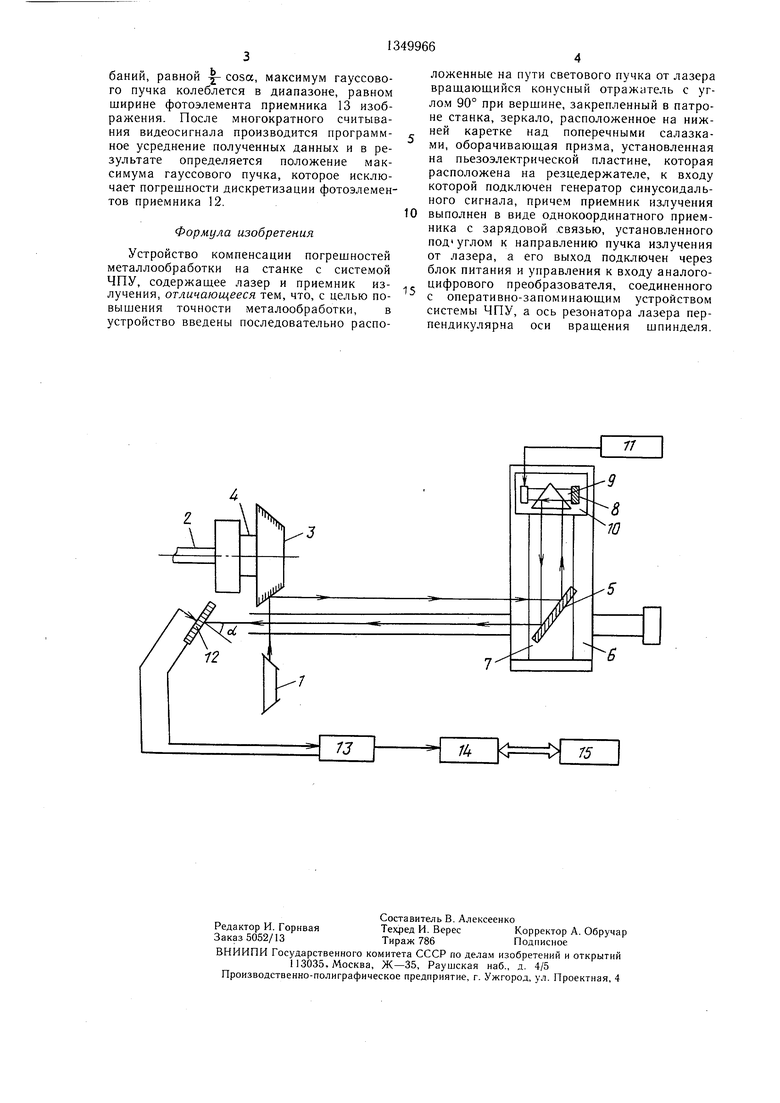

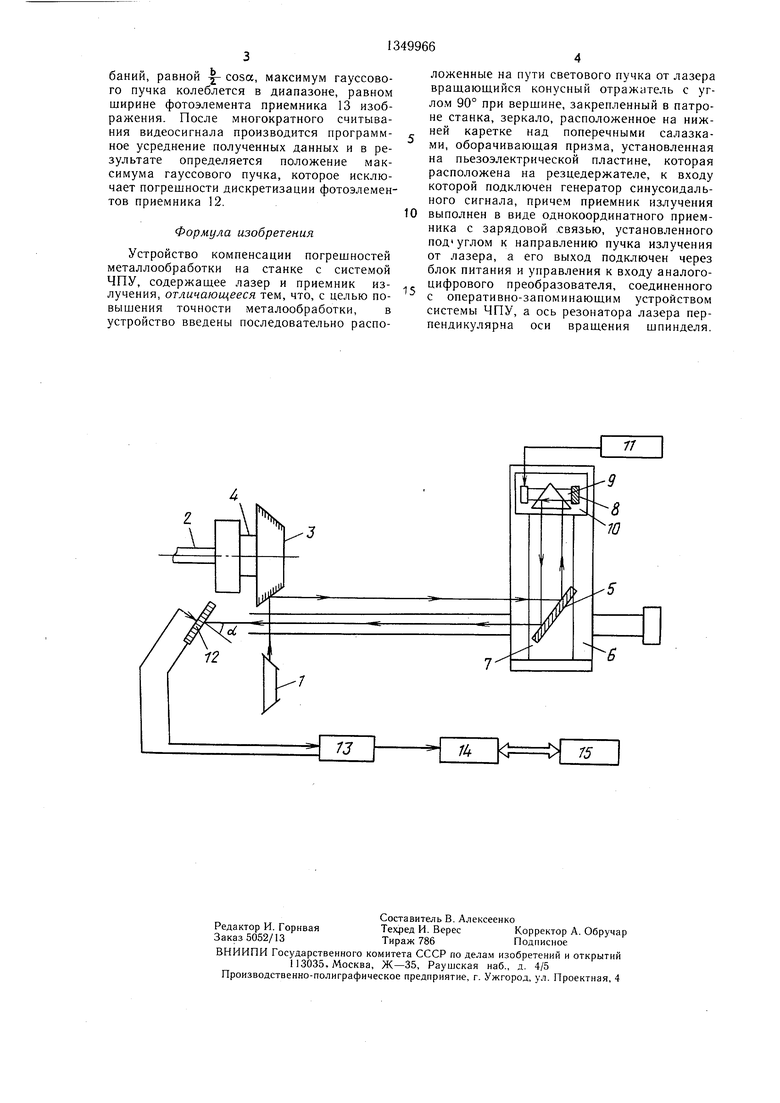

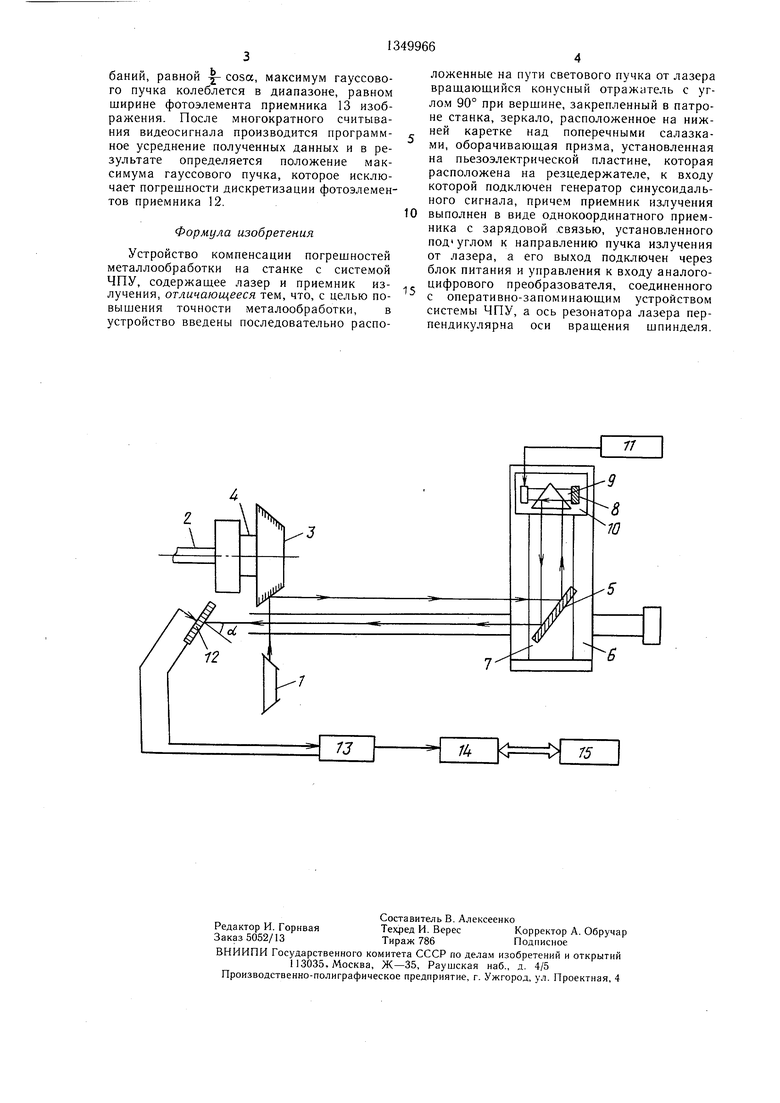

На чертеже приведена принципиальная схема предлагаемого устройства.

Устройство компенсации погрешностей металлообработки содержит последовательно расположенные лазер 1, ось резонатора которого ортогональна оси вращения шпинделя 2 станка, вращающийся конусный отражатель 3 с углом 90° при вершине, закрепленный в патроне 4 станка, зеркало 5, расположенное на нижней каретке 6 над поперечными салазками 7 под углом 45°к падающему на него пучку излучения, оборачивающую призму 8, установленную на пьезоэлектрической пластине 9, которая расположена на резцедержателе 10, к входу которой подключен генератор 11 синусоидалЕз- ного сигнала. Приемник 12 излучения, выполненный в виде однокоординатного приемника с зарядовой связью, расположен под углом к падающему на него пучку излучения от лазера.

Выход приемника 12 с зарядовой связью подключен через блок 13 питания и управления к входу аналого-цифрового преобразователя 14, который соединен с оперативно- запоминающим устройством 15 системы ЧПУ.

Устройство работает следующим образом.

Когерентный световой пучок излучения лазера 1 падает на конусный отражатель 3, закрепленный в патроне 4 станка, и, отразившись от него, распространяется вдоль оси вращения щпинделя. Отразившись затем от зеркала 5, расположенного на нижней каретке 6 над поперечными салазками 7 под углом 45° к падающему на него пучку излучения, световой пучок распространяется вдоль поперечных салазок, оборачивает оборачивающей призмой 8 и, отразившись опять от зеркала 5, попадает на однокоор- динатный приемник 12 с зарядовой связью, расположенный под углом а к падающему на него пучку излучения. Вращением конусного отражателя 3, закрепленного в патроне 4 станка, достигается точный контроль прямолинейности направляющих металлорежущего станка относительно оси вращения щпинделя 2, при котором устраняются по- грещности установки конусного отражателя 3 в патроне 4 станка. Для этого находится положение патрона 4, при котором максимальная освещенность приходится на фотоэлемент приемника 12 с зарядовой связью, находящийся в центре диапазона фотоэлементов, на которые приходятся максимумы освещенности в разные моменты времени в зависимости от положения патрона 4. При определенном среднем положении максимума светового пятна, которое соответствует положению патрона 4, при котором отраженный от конусного отражателя 3 световой пучок распространяется параллельно оси вращения щпинделя 2, производится контроль направляющих металлорежущего станка. При перемещении суппорта по продольным направляющим и резцедержателя 10 по поперечным салазкам 7 из-за погрешностей направляющих поверхностей и поперечных салазок происходит смещение максимума

гауссового пучка от первоначального положения, т.е. определенного среднего фотоэлемента приемника 12. Величина смещения максимума гауссового пучка в 2/cosa раз больше су.ммарной погрешности продольных направляющих и поперечных салазок 7 стан0 ка.

Сформированные приемником 12 с зарядовой связью видеосигналы через блок 13 питания и управления поступают на вход аналого-цифрового преобразователя 14, с

выхода которого в виде цифрового кода поступают на обработку в устройство 15 системы ЧПУ. Обработка видеосигнала зак- ключается в определении смещения положения максимума сигнала от его среднего Положения по следующему алгоритму: непреQ рывно определяется фотоэлемент приемника с зарядовой связью, на который приходится максимальная освещенность, определяется количество фотоэлементов, на которые смещается .макси.мум освещенности, как абсолютная разность порядковых номеров

, фотоэлементов, на которые приходится максимум освещенности во время движения суппорта, и определенного среднего положения, определяется величина смещения положения фотоэлемента, на который приходится максимум освещенности от его сред kb

него положения но формуле у cosa, где Ь-

ширина фотоэлемента приемника 12 изображения; k - количество фотоэлементов, на которое смещается максимум освещенности.

Выходные сигналы устройства 15 системы ЧПУ поступают на исполнительные серводвигатели, которые своими перемещениями компенсируют погрешности направляющей поверхности.

Пьезоэлектрическая пластина 9 необходима для уменьшения погрешностей, связанных с размерами фотоэлементов приемника 12 изображения. Для этого на нее подают синусоидальное напряжение от генератора 11 синусоидального сигнала. При

е этом в результате пьезоэффекта происходит ее сжатие и растяжение, что влечет за собой колебания оборачивающей призмы 8, установленной на пьезоэлектрической пластине 9. При задании амплитуды колебаний, равной -|- cosa, максимум гауссово- го пучка колеблется в диапазоне, равном ширине фотоэлемента приемника 13 изображения. После многократного считывания видеосигнала производится программное усреднение полученных данных и в результате определяется положение максимума гауссового пучка, которое исключает погрешности дискретизации фотоэлементов приемника 12.

Формула изобретения

ложенные на пути светового пучка от лазера вращаюш,ийся конусный отражатель с углом 90° при вершине, закрепленный в патроне станка, зеркало, расположенное на нижней каретке над поперечными салазками, оборачивающая призма, установленная на пьезоэлектрической пластине, которая расположена на резцедержателе, к входу которой подключен генератор синусоидального сигнала, причем приемник излучения 10 выполнен в виде однокоординатного приемника с зарядовой -СВЯЗЬЮ, установленного ПОД углом к направлению пучка излучения от лазера, а его выход подключен через блок питания и управления к входу аналогоУстройство компенсации погрешностей металлообработки на станке с системой ЧПУ, содержащее лазер и приемник из- ., цифрового преобразователя, соединенного лучения, оглычаюи ееся тем, что, с целью по-с оперативно-запоминающим устройством

вышения точности металообработки, в устройство введены последовательно распосистемы ЧПУ, а ось резонатора лазера перпендикулярна оси вращения шпинделя.

ложенные на пути светового пучка от лазера вращаюш,ийся конусный отражатель с углом 90° при вершине, закрепленный в патроне станка, зеркало, расположенное на нижней каретке над поперечными салазками, оборачивающая призма, установленная на пьезоэлектрической пластине, которая расположена на резцедержателе, к входу которой подключен генератор синусоидального сигнала, причем приемник излучения 0 выполнен в виде однокоординатного приемника с зарядовой -СВЯЗЬЮ, установленного ПОД углом к направлению пучка излучения от лазера, а его выход подключен через блок питания и управления к входу аналого, цифрового преобразователя, соединенного с оперативно-запоминающим устройством

цифрового преобразователя, соединенного с оперативно-запоминающим устройством

системы ЧПУ, а ось резонатора лазера перпендикулярна оси вращения шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации погрешностей обработки на металлорежущих станках | 1986 |

|

SU1706836A1 |

| Устройство для программного управления металлорежущими станками | 1985 |

|

SU1315236A1 |

| Устройство управления процессом резания | 1987 |

|

SU1759604A1 |

| Устройство для измерения скорости износа режущего инструмента | 1984 |

|

SU1188581A1 |

| Устройство управления процессом резания | 1987 |

|

SU1759603A1 |

| Способ компенсации погрешностей обработки | 1987 |

|

SU1839139A1 |

| Устройство для дробления стружки при чистовом точении на токарных автоматах | 1990 |

|

SU1745411A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТКЛОНЕНИЙ ОТ ПРЯМОЛИНЕЙНОСТИ | 2000 |

|

RU2175753C1 |

| Устройство управления процессом резания | 1983 |

|

SU1076859A1 |

| Многоканальная система адаптивного управления металлорежущими станками | 1979 |

|

SU885973A1 |

Изобретение относится к области станкостроения и может быть использовано в условиях гибкого автоматизированного производства на токарных станках с числовым нрограммны.м управлением для контроля и компенсации погрешностей направляющих относительно оси вращения шпинделя металлорежущих станков. Цель изобретения - повышение точности обработки путем компенсации непрямолинейности направляющих станка относительно оси вращения шпинделя. Устройство сод ержит осветитель, в качестве которого используется гелий-неоновый лазер, приемник излучения, в качестве которого используется одно- координатный приемник с зарядовой связью, расположенный под углом к падающему на него излучению, оптическую систему, содержащую конусный отражатель с углом 90° при вершине, закрепленный в патроне станка, зеркало, расположенное под углом 45° к падающему на него излучению, оборачивающую призму, установленную на пьезоэлектрической пластине, расположенной на резцедержателе, к входу которой подключен генератор синусоидального сигнала, систему обработки видеосигнала приемника изображения с зарядовой связью и систему ЧПУ станком. Принцип работы устройства основан на определении отклонения положения максимума освещенности гаус- сового пучка на приемнике с зарядовой связью от среднего положения при перемещении суппорта и резцедержателя, что соответствует отклонению от прямолинейности направляющих, и компенсации его перемещением исполнительных серводвигателей, на которые поступают выходные сигналы из системы числового программного управления станком. 1 ил. с 10 (Л со N со ;о 05 Ot)

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-07—Публикация

1985-06-27—Подача