Изобретение относится к области металлообработки и может быть использовано в станкостроении для повышения точности изготовления деталей на токарных станках, оснащенных CNC системами числового программного управления (ЧПУ) и эксплуатируемых о условиях автоматизированного производства.

Цель изобретения - расширение функциональных возможностей устройства путем увеличения количества направлений (координат) измеряемых смещений (износа) вершины режущего инструмента, а также.

увеличение количества типов контролируемых режущих инструментов.

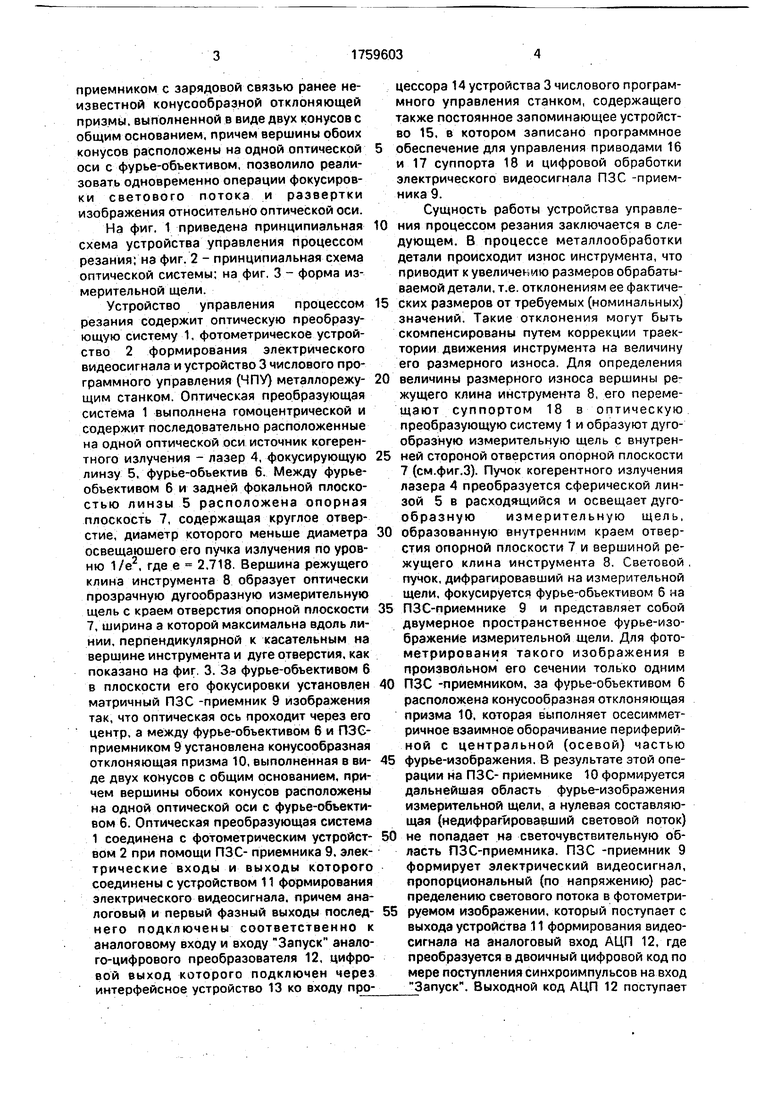

Расположение опорной плоскости, содержащей круглое отверстие, диаметр которого меньше диаметра освещающего ее пучка когерентного излучения, между задней фокальной плоскостью фокусирующей линзы и известным Фурье-объективом, позволяет получить дугообразную щель с вершиной режущего инструмента, обладающего перемещениями в произвольном направлении по координатам продольной и поперечной подач. Кроме того рэсположе- ние между известными фурьс оРьективом и

СЛ Ю

О

о

;GJ

1

:

приемником с зарядовой связью ранее неизвестной конусообразной отклоняющей призмы, выполненной в виде двух конусов с общим основанием, причем вершины обоих конусов расположены на одной оптической оси с фурье-объективом, позволило реализовать одновременно операции фокусировки светового потока и развертки изображения относительно оптической оси. На фиг, 1 приведена принципиальная схема устройства управления процессом резания; на фиг. 2 - принципиальная схема оптической системы; на фиг, 3 - форма измерительной щели.

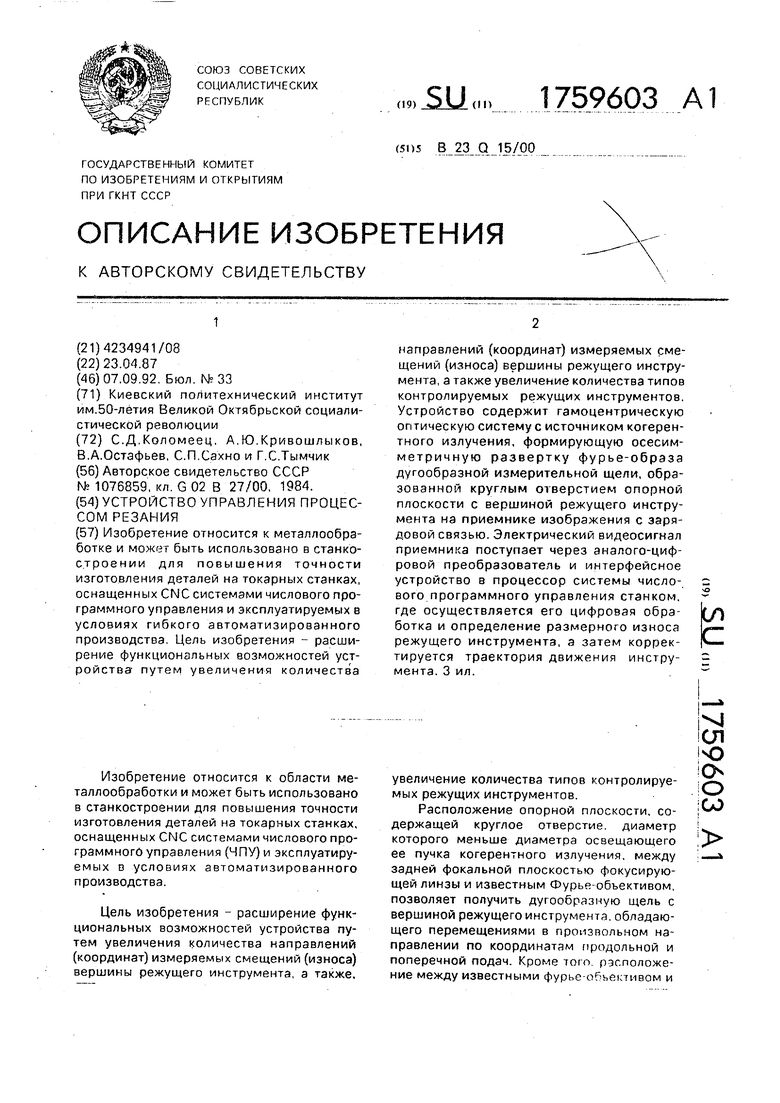

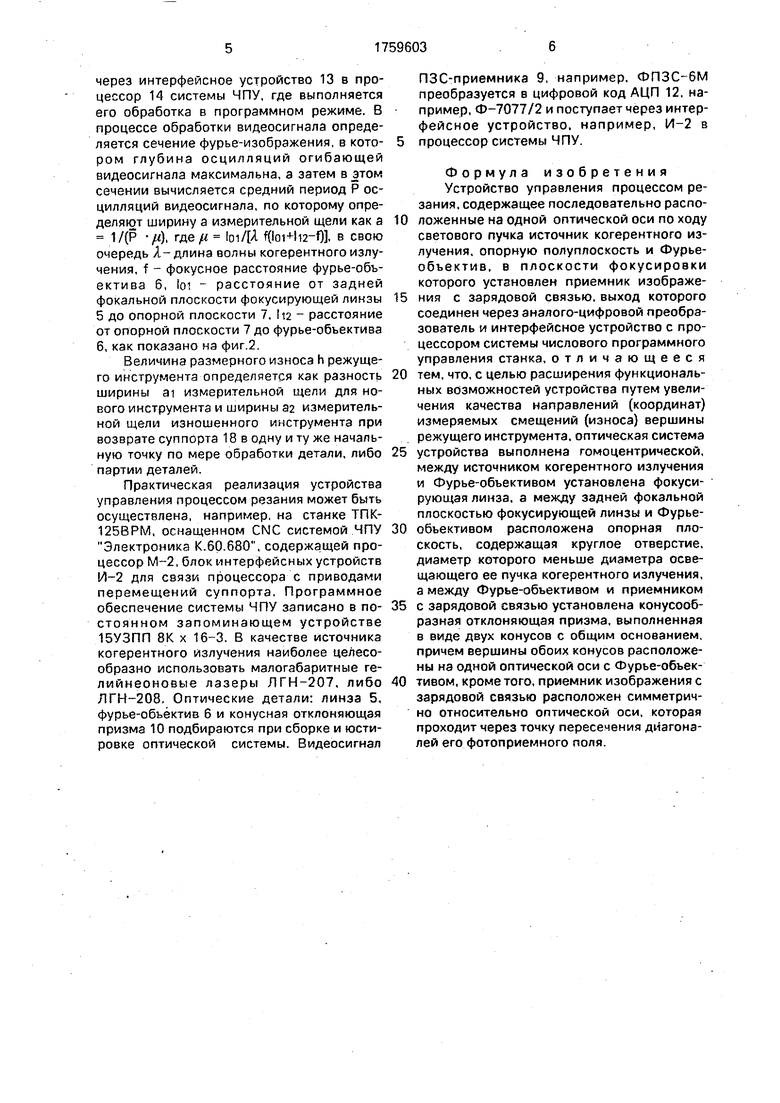

Устройство управления процессом резания содержит оптическую преобразующую систему 1, фотометрическое устройство 2 формирования электрического видеосигнала и устройство 3 числового программного управления (ЧПУ) металлорежущим станком. Оптическая преобразующая система 1 выполнена гомоцентрической и содержит последовательно расположенные на одной оптической оси источник когерентного излучения - лазер 4, фокусирующую линзу 5, фурье-обьектив 6. Между фурье- объективом 6 и задней фокальной плоскостью линзы 5 расположена опорная плоскость 7, содержащая круглое отверстие, диаметр которого меньше диаметра освещаюшего его пучка излучения по уровню 1/е2, где е 2,718. Вершина режущего клина инструмента 8 образует оптически прозрачную дугообразную измерительную щель с краем отверстия опорной плоскости 7, ширина а которой максимальна вдоль линии, перпендикулярной к касательным на вершине инструмента и дуге отверстия, как показано на фиг 3. За фурье-объективом 6 в плоскости его фокусировки установлен матричный ПЗС -приемник 9 изображения так, что оптическая ось проходит через его центр, а между фурье-объективом б и ПЗС- приемником 9 установлена конусообразная отклоняющая призма 10, выполненная в виде двух конусов с общим основанием, причем вершины обоих конусов расположены на одной оптической оси с фурье-объективом 6. Оптическая преобразующая система 1 соединена с фотометрическим устройством 2 при помощи ПЗС- приемника 9. электрические входы и выходы которого соединены с устройством 11 формирования электрического видеосигнала, причем аналоговый и первый фазный выходы последнего подключены соответственно к аналоговому входу и входу Запуск аналого-цифрового преобразователя 12, цифровой выход которого подключен через интерфейсное устройство 13 ко входу процессора 14 устройства 3 числового программного управления станком, содержащего также постоянное запоминающее устройство 15, в котором записано программное обеспечение для управления приводами 16 и 17 суппорта 18 и цифровой обработки электрического видеосигнала ПЗС -приемника 9.

Сущность работы устройства управле- 0 ния процессом резания заключается в следующем. В процессе металлообработки детали происходит износ инструмента, что приводит к увеличению размеров обрабатываемой детали, т.е. отклонениям ее фактиче- 5 ских размеров от требуемых (номинальных) значений. Такие отклонения могут быть скомпенсированы путем коррекции траектории движения инструмента на величину его размерного износа. Для определения 0 величины размерного износа вершины режущего клина инструмента 8, его перемещают суппортом 18 в оптическую преобразующую систему 1 и образуют дугообразную измерительную щель с внутрен- 5 ней стороной отверстия опорной плоскости 7 (см.фиг.З). Пучок когерентного излучения лазера 4 преобразуется сферической линзой 5 в расходящийся и освещает дугообразную измерительную щель, 0 образованную внутренним краем отверстия опорной плоскости 7 и вершиной режущего клина инструмента 8. Световой , пучок, дифрагировавший на измерительной щели, фокусируется фурье-обьективом 6 на 5 ПЗС-приемнике 9 и представляет собой двумерное пространственное фурье-изо- браженйе измерительной щели. Для фото- метрирования такого изображения в произвольном его сечении только одним 0 ПЗС -приемником, за фурье-объективом 6 расположена конусообразная отклоняющая призма 10, которая выполняет осесиммет- ричное взаимное оборачивание периферийной с центральной (осевой) частью 5 фурье-изображения. В результате этой операции на ПЗС- приемнике 10 формируется дальнейшая область фурье-изображения измерительной щели, а нулевая составляющая (недифрагировавший световой поток) 0 не попадает на светочувствительную область ПЗС-приемника. ПЗС -приемник 9 формирует электрический видеосигнал, пропорциональный (по напряжению) распределению светового потока в фотометри- 55 руемом изображении, который поступает с выхода устройства 11 формирования видеосигнала на аналоговый вход АЦП 12, где преобразуется в двоичный цифровой код по мере поступления синхроимпульсов на вход Запуск. Выходной код АЦП 12 поступает

через интерфейсное устройство 13 в процессор 14 системы ЧПУ, где выполняется его обработка в программном режиме. В процессе обработки видеосигнала определяется сечение фурье-изображения, в котором глубина осцилляции огибающей видеосигнала максимальна, а затем в этом сечении вычисляется средний период Р осцилляции видеосигнала, по которому определяют ширину а измерительной щели как а 1/(Р -/г), где f(oHi2-f), в свою очередь А-длина волны когерентного излучения, f - фокусное расстояние фурье-объ- ектива 6, loi - расстояние от задней фокальной плоскости фокусирующей линзы 5 до опорной плоскости 7, It2 - расстояние от опорной плоскости 7 до фурье-обьектива 6, как показано на фиг 2.

Величина размерного износа h режущего инструмента определяется как разность ширины ai измерительной щели для нового инструмента и ширины 52 измерительной щели изношенного инструмента при возврате суппорта 18 в одну и ту же начальную точку по мере обработки детали, либо партии деталей.

Практическая реализация устройства управления процессом резания может быть осуществлена, например, на станке ТПК- 125ВРМ, оснащенном CNC системой ЧПУ Электроника К.60.680, содержащей процессор М-2, блок интерфейсных устройств И-2 для связи процессора с приводами перемещений суппорта. Программное обеспечение системы ЧПУ записано в постоянном запоминающем устройстве 15УЗПП 8К х 16-3. В качестве источника когерентного излучения наиболее целесообразно использовать малогабаритные ге- лийнеоновые лазеры ЛГН-207, либо ЛГН-208. Оптические детали: линза 5, фурье-объектив 6 и конусная отклоняющая призма 10 подбираются при сборке и юстировке оптической системы. Видеосигнал

ПЗС-приемника 9, например. ФПЗС-6М преобразуется в цифровой код АЦП 12. например, Ф-7077/2 и поступает через интерфейсное устройство, например, И-2 в 5 процессор системы ЧПУ.

Формула изобретения Устройство управления процессом резания, содержащее последовательно распо0 ложенные на одной оптической оси по ходу светового пучка источник когерентного излучения, опорную полуплоскость и Фурье- объектив, в плоскости фокусировки которого установлен приемник изображе5 ния с зарядовой связью, выход которого соединен через аналого-цифровой преобразователь и интерфейсное устройство с процессором системы числового программного управления станка, отличающееся

0 тем. что, с целью расширения функциональных возможностей устройства путем увеличения качества направлений (координат) измеряемых смещений (износа) вершины режущего инструмента, оптическая система

5 устройства выполнена гомоцентрической, между источником когерентного излучения и Фурье-объективом установлена фокусирующая линза, з между задней фокальной плоскостью фокусирующей линзы и Фурье0 объективом расположена опорная плоскость, содержащая круглое отверстие, диаметр которого меньше диаметра освещающего ее пучка когерентного излучения, а между Фурье-объективом и приемником

5 с зарядовой связью установлена конусообразная отклоняющая призма, выполненная в виде двух конусов с общим основанием, причем вершины обоих конусов расположены на одной оптической оси с Фурье-объек0 тивом, кроме того, приемник изображения с зарядовой связью расположен симметрично относительно оптической оси, которая проходит через точку пересечения диагоналей его фотоприемного поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации погрешностей обработки на металлорежущих станках | 1986 |

|

SU1706836A1 |

| Устройство управления процессом резания | 1987 |

|

SU1759604A1 |

| Устройство для программного управления металлорежущими станками | 1985 |

|

SU1315236A1 |

| Способ компенсации погрешностей обработки | 1987 |

|

SU1839139A1 |

| Устройство управления процессом резания | 1983 |

|

SU1076859A1 |

| Система управления металлорежущим станком | 1981 |

|

SU1000157A1 |

| Устройство для измерения скорости износа режущего инструмента | 1984 |

|

SU1188581A1 |

| Устройство для контроля профиля зубьев червячных фрез | 1986 |

|

SU1341496A1 |

| Устройство управления процессом резания | 1983 |

|

SU1122430A1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО КОНТРОЛЯ УГЛОВ ЗАТОЧКИ И КООРДИНАТ ВЕРШИНЫ ИНСТРУМЕНТА НА СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2009 |

|

RU2399461C1 |

Изобретение относится к металлообработке и можег быть использовано в станкостроении для повышения точности изготовления деталей на токарных станках, оснащенных CNC системами числового программного управления и эксплуатируемых в условиях гибкого автоматизированного производства. Цель изобретения - расширение функциональных возможностей устройства путем увеличения количества направлений (координат) измеряемых смещений (износа) вершины режущего инструмента, а также увеличение количества типов контролируемых режущих инструментов. Устройство содержит гамоцентрическую оптическую систему с источником когерентного излучения, формирующую осесим- метричную развертку фурье-образа дугообразной измерительной щели, образованной круглым отверстием опорной плоскости с вершиной режущего инструмента на приемнике изображения с зарядовой связью. Электрический видеосигнал приемника поступает через аналого-цифровой преобразователь и интерфейсное устройство в процессор системы числового программного управления станком, где осуществляется его цифровая обработка и определение размерного износа режущего инструмента, а затем корректируется траектория движения инструмента. 3 ил. ё

| Устройство управления процессом резания | 1983 |

|

SU1076859A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-09-07—Публикация

1987-04-23—Подача